一种缺陷的无损检测系统及方法.pdf

志信****pp

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种缺陷的无损检测系统及方法.pdf

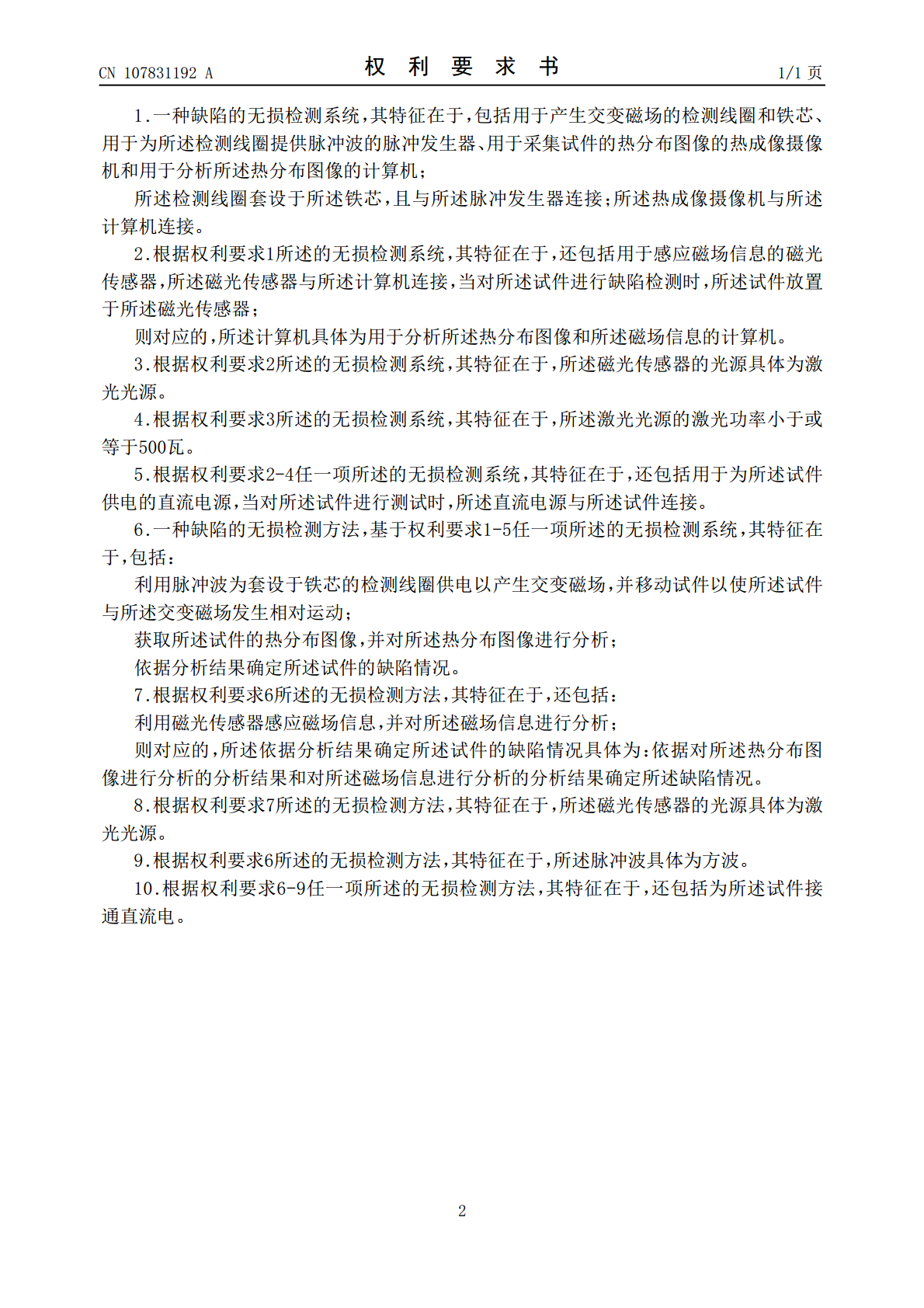

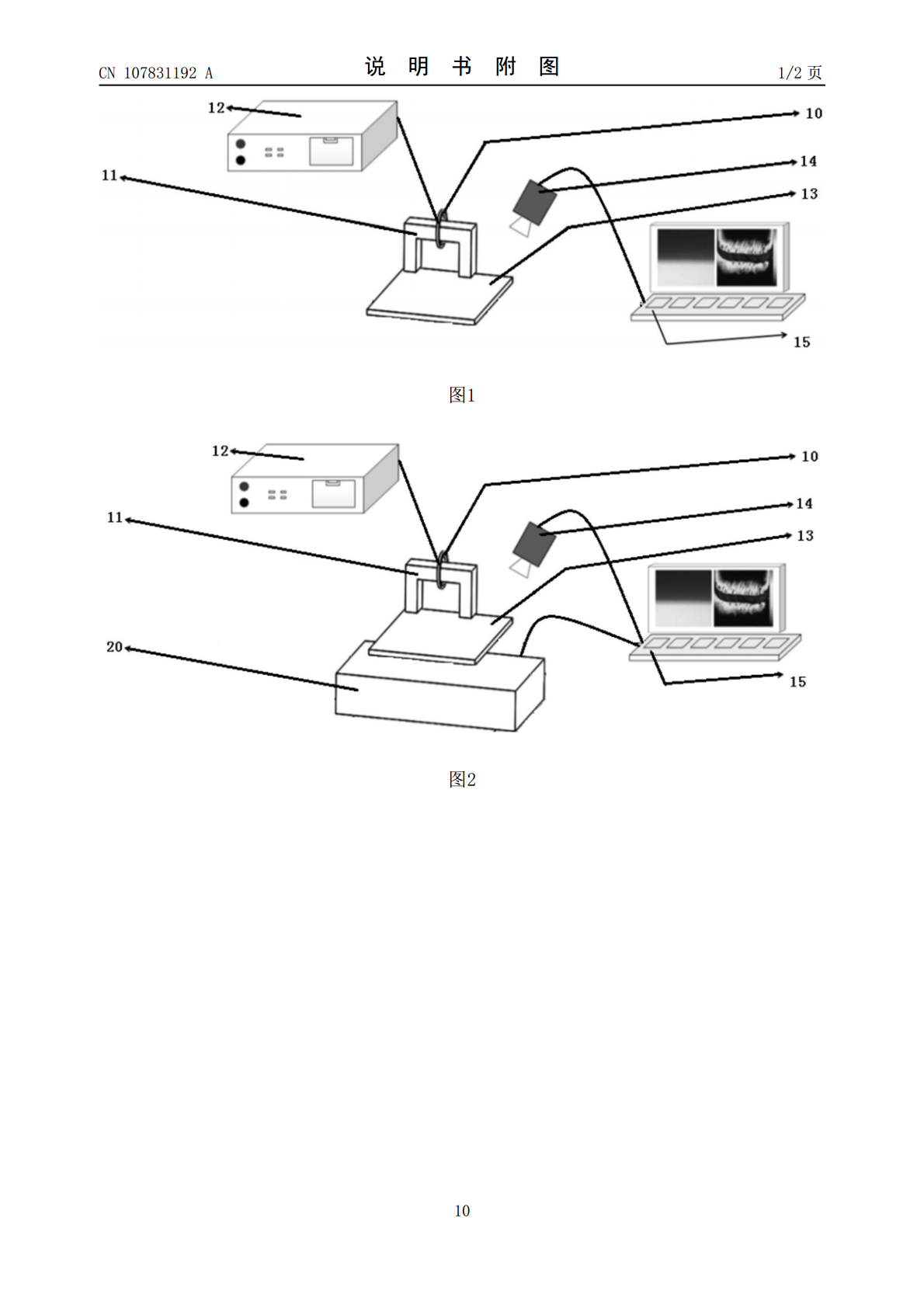

本发明公开了一种缺陷的无损检测系统,通过脉冲发生器输出的脉冲波为套设在铁芯上的检测线圈供电,铁芯周围会产生与脉冲波频率大小对应的交变磁场,处于铁芯下方的试件表面和近表面也会因涡流而产生热量。由于试件缺陷处与无缺陷处对热量的传导能力不同,所以,热量在试件缺陷处和无缺陷处的分布也不同,利用计算机对热成像摄像机采集的热分布图像进行分析可以得到试件的缺陷情况。而且,热量分布情况与缺陷轮廓之间的联系较为直观。因此,应用本发明提供的无损检测系统能够得到更为清晰的缺陷轮廓以使检测结果更为直观,从而能够进一步提升判断缺陷

一种针对表面缺陷的无损检测装置及方法.pdf

本发明属于机械自动化领域,公开了一种针对表面缺陷的无损检测装置及方法,包括激励装置、检测装置和固定装置;固定装置,包括无磁管状骨架、螺柱、定位球和螺母;激励装置,包括周向激励线圈、支持环和轴向激励线圈;检测装置,包括螺钉、调整垫片、传感器支撑架和传感器;传感器支撑架卡在无磁管状骨架的侧面边沿上;螺钉依次穿过传感器支撑架的“U”形的一端的通孔、调整垫片、无磁管状骨架上的外侧通孔、传感器支撑架的“U”形的另一端的通孔;传感器安装在传感器支撑架的“U”形的位于无磁管状骨架内的一端。本发明实现金属管棒外表面任意角

一种无损检测管理系统及方法.pdf

本发明提供了一种无损检测管理系统,包括用户端和服务器端,用户端和所述服务器端之间采用Remoting技术进行双向数据传输,在解码单元的作用下,使检测报告在上传、审核、查阅的时候仅有检测数据传输,检测报告模板和审核人电子签名只集成在所述服务器端,仅有检测数据的传输,大大的减轻了服务器的网络压力,同时将现场的原始检测数据进行了集中的管理,保证了工程项目的施工数据保存汇总工作,避免了检测人员录入数据错误现象,同时规范了数据的录入方法,更便于数据统计,方便公司对检测报告的管控。

一种光栅无损检测方法及系统.pdf

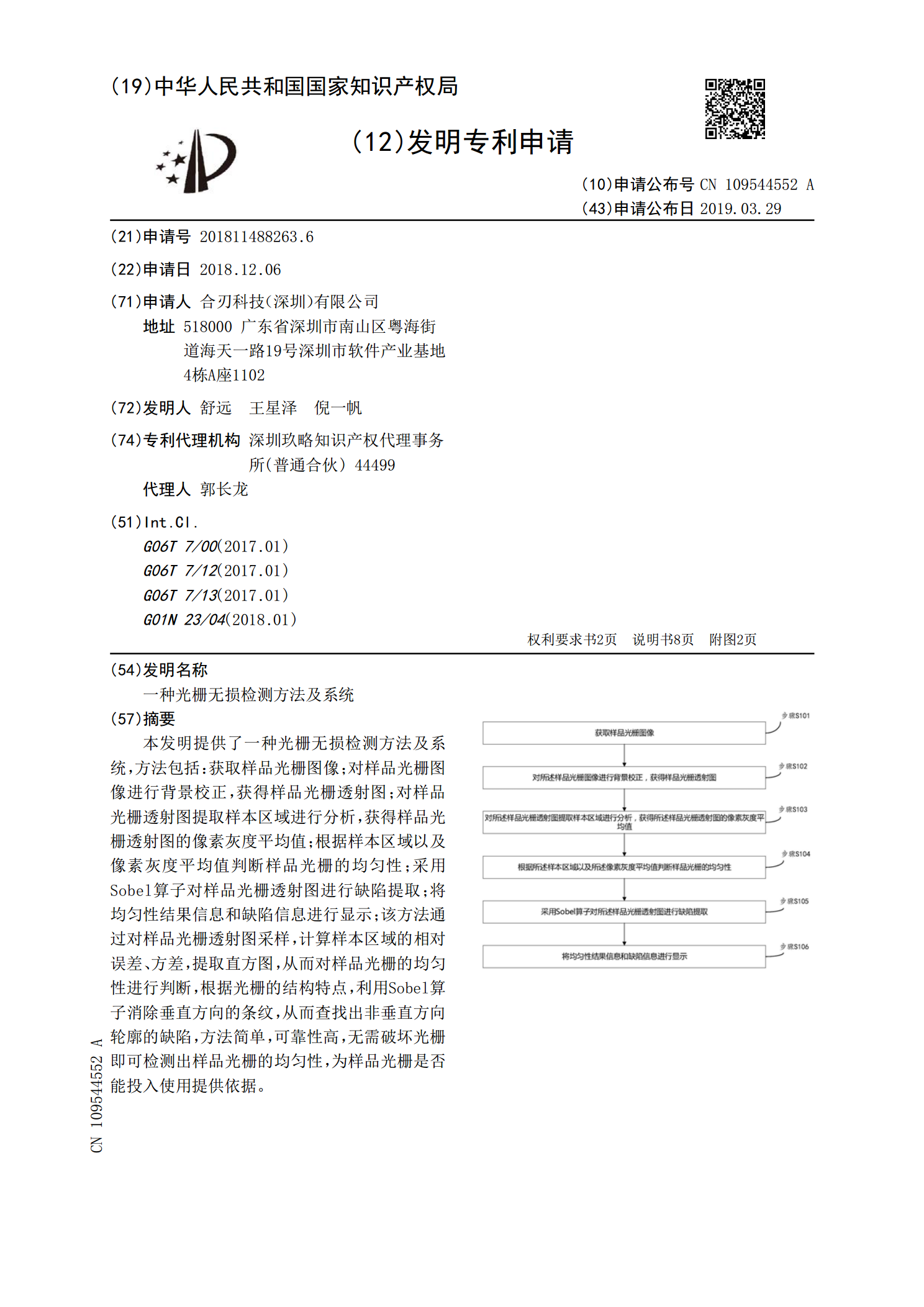

本发明提供了一种光栅无损检测方法及系统,方法包括:获取样品光栅图像;对样品光栅图像进行背景校正,获得样品光栅透射图;对样品光栅透射图提取样本区域进行分析,获得样品光栅透射图的像素灰度平均值;根据样本区域以及像素灰度平均值判断样品光栅的均匀性;采用Sobel算子对样品光栅透射图进行缺陷提取;将均匀性结果信息和缺陷信息进行显示;该方法通过对样品光栅透射图采样,计算样本区域的相对误差、方差,提取直方图,从而对样品光栅的均匀性进行判断,根据光栅的结构特点,利用Sobel算子消除垂直方向的条纹,从而查找出非垂直方向

一种超声多普勒无损检测管道内壁腐蚀缺陷的方法.pdf

本发明涉及一种超声多普勒无损检测管道内壁腐蚀缺陷的方法,包括如下步骤:步骤一:打开水循环检测系统,获得平稳流速的水流;步骤二:调整换能器的距离以及入射角度;步骤三:上位机控制发射接收卡发射一组脉冲超声波;步骤四:发射接收卡接收反射回来的一组脉冲超声波,并通过距离选通门的控制将不同检测区域的信号传到上位机储存;步骤五:上位机通过驱动控制模块控制扫描成像机械装置对整段被测管道进行扫描检测;步骤六:通过分析处理模块对信号进行分析处理,生成各检测区域的速度形貌图,通过选通时间获得缺陷信息;步骤七:通过显示模块显示