一种涡轮增压转子轴及其制备方法.pdf

小寄****淑k

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种涡轮增压转子轴及其制备方法.pdf

本发明涉及发动机转子轴领域,特别涉及一种涡轮增压转子轴及其制备方法,解决了现有技术中的转子轴涂层与基体的结合强度较低,可靠性较差的问题。其技术方案要点是,一种涡轮增压转子轴,包括由粉末冶金烧结形成的轴体,轴体上设置有复合涂层,复合涂层包括由激光熔覆原位自生形成的内层涂层与由热喷涂形成的外层涂层,其中内层涂层为金属硼化物合金涂层,外层涂层是含有纳米TiO

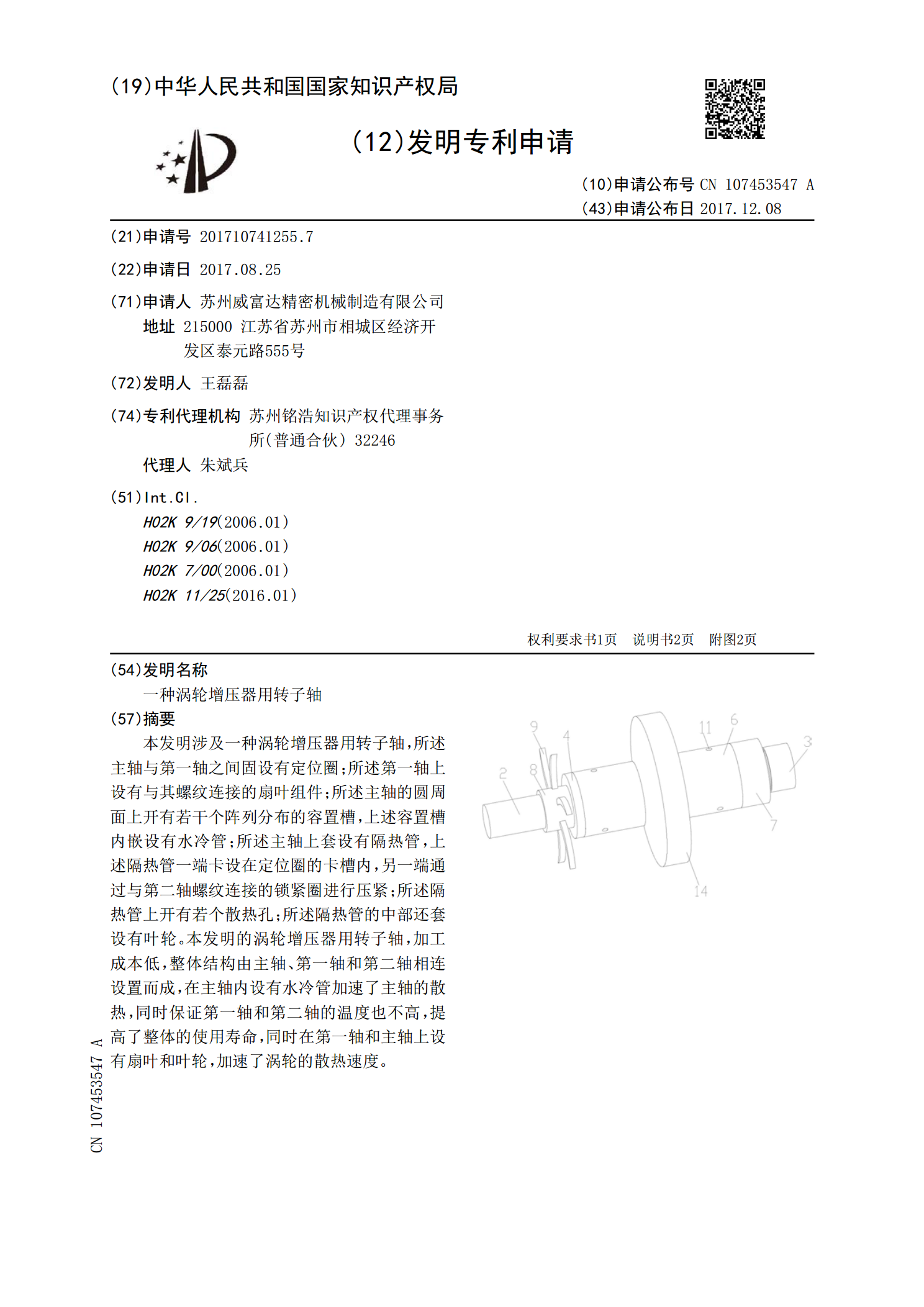

一种涡轮增压器用转子轴.pdf

本发明涉及一种涡轮增压器用转子轴,所述主轴与第一轴之间固设有定位圈;所述第一轴上设有与其螺纹连接的扇叶组件;所述主轴的圆周面上开有若干个阵列分布的容置槽,上述容置槽内嵌设有水冷管;所述主轴上套设有隔热管,上述隔热管一端卡设在定位圈的卡槽内,另一端通过与第二轴螺纹连接的锁紧圈进行压紧;所述隔热管上开有若个散热孔;所述隔热管的中部还套设有叶轮。本发明的涡轮增压器用转子轴,加工成本低,整体结构由主轴、第一轴和第二轴相连设置而成,在主轴内设有水冷管加速了主轴的散热,同时保证第一轴和第二轴的温度也不高,提高了整体的

一种涡轮增压管路及其制备方法.pdf

本发明公开了一种涡轮增压管路及其制备方法,涡轮增压管路由内向外依次由阻隔层、第一增强层、粘接层、第二增强层和保护层组成,其中,阻隔层厚度为1.5~2.5mm,第一增强层的厚度为0.1~0.2mm,粘接层厚度为0.8~1.5mm,第二增强层的厚度为0.1~0.2mm,保护层厚度为1.5~2.5mm。本发明制备的涡轮增压管路提升了产品的外径变化、爆破压力、脉冲振动等性能,最终提升了产品的使用功能。

一种涡轮增压器转子轴加工工艺.pdf

一种涡轮增压器转子轴加工工艺,其特征在于:其热处理方式是将多根轴立放在一轴架上,再将多根轴同时放到炉里进行淬火处理,本发明与现有技术相比,具有产量高、废品少、成本低、劳动生产率高、质量稳定、同轴度好等优点。

一种涡轮增压器的转子轴支撑结构.pdf

本发明提供了一种涡轮增压器的转子轴支撑结构,可以减少转子轴在运转过程中会产生大量的功率消耗,使轴承较快地达到理想的工作状态,而且降低了产品的成本,提高了产品的竞争力,其包括转子轴、中间体,所述转子轴通过有一定距离的两个轴承固定在所述中间体上,其特征在于:所述两个轴承中一个为浮动轴承,另一个为陶瓷滚珠轴承。