一种离合器毂齿形辊压成形装置及加工工艺.pdf

绮兰****文章

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种离合器毂齿形辊压成形装置及加工工艺.pdf

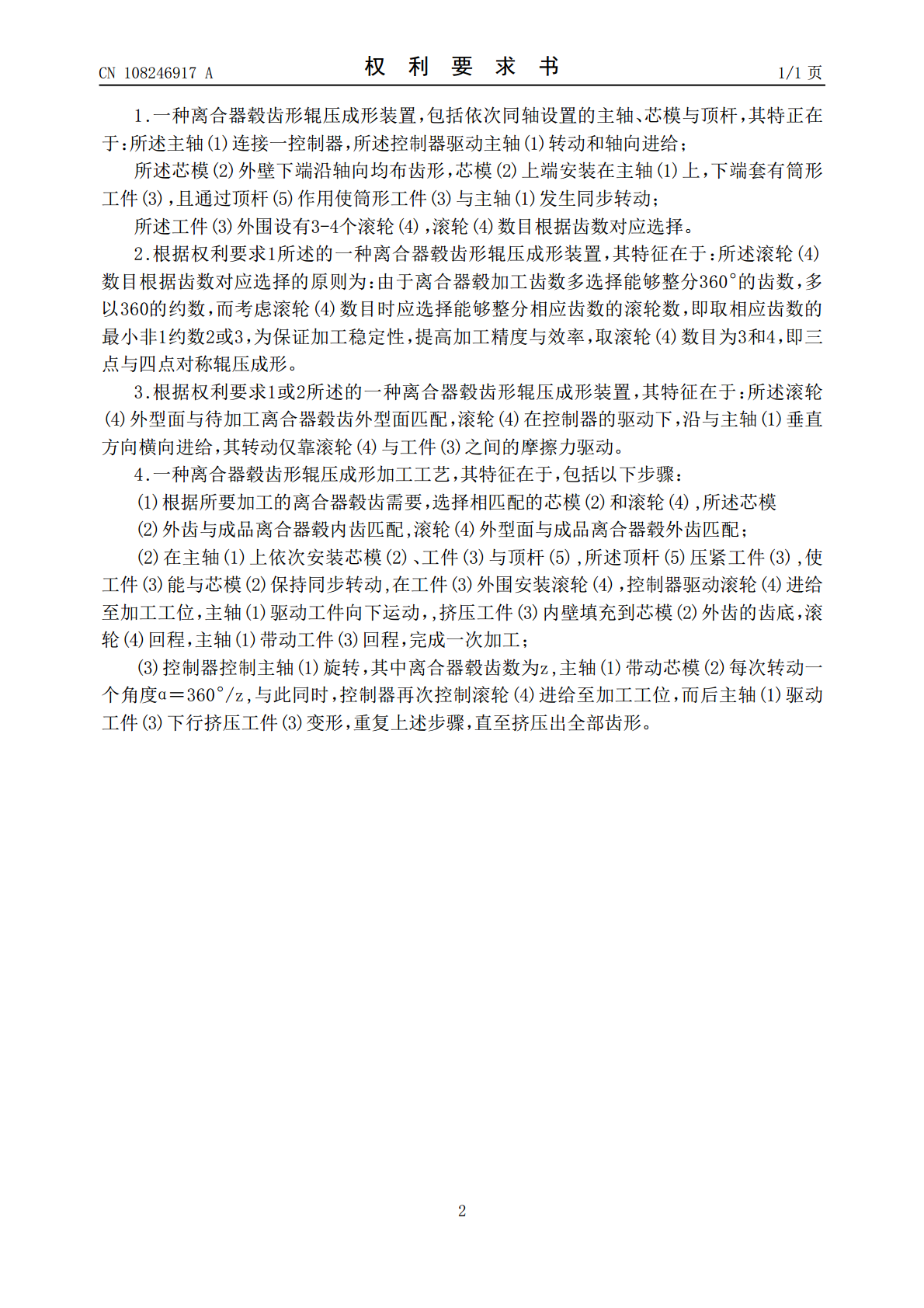

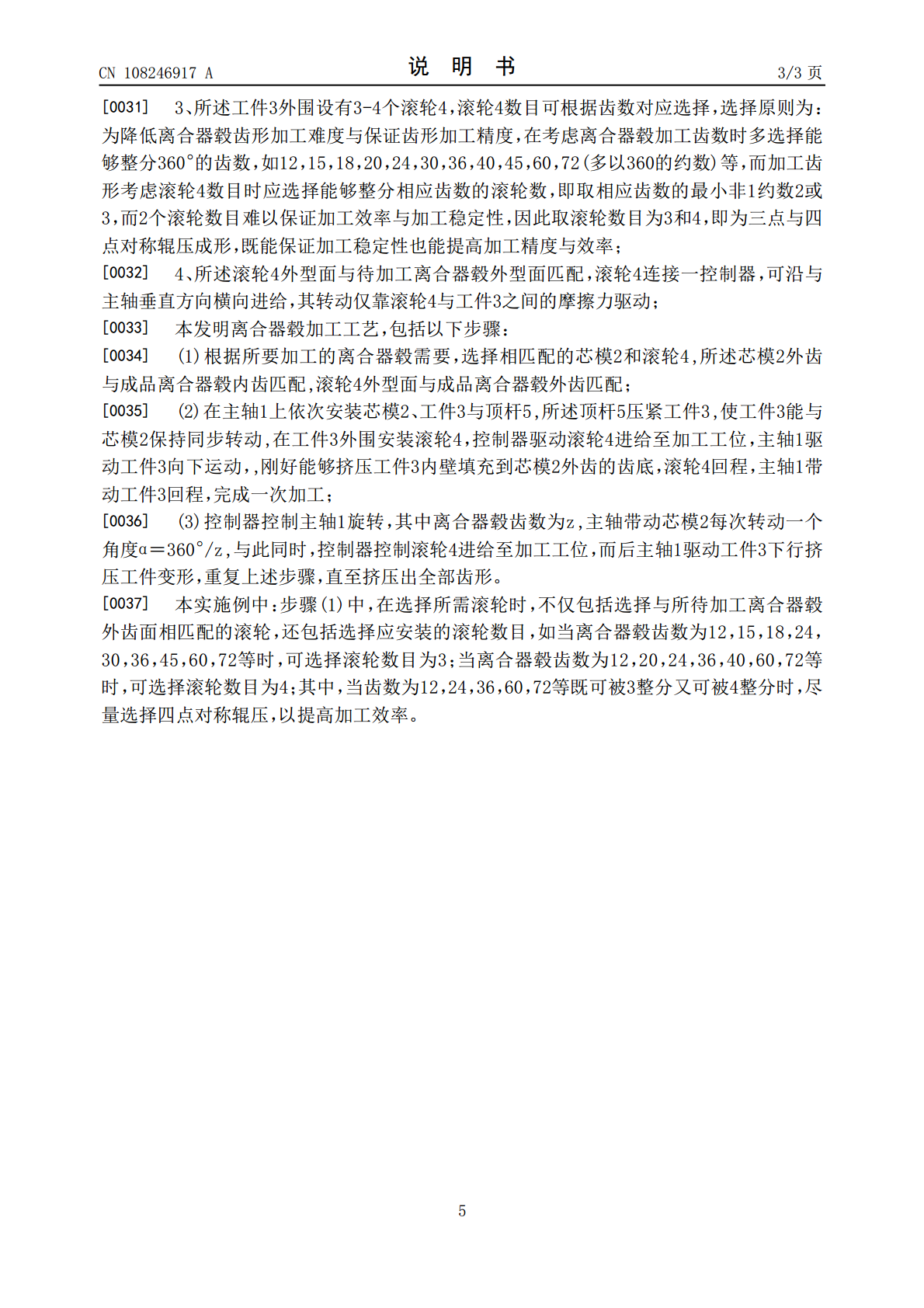

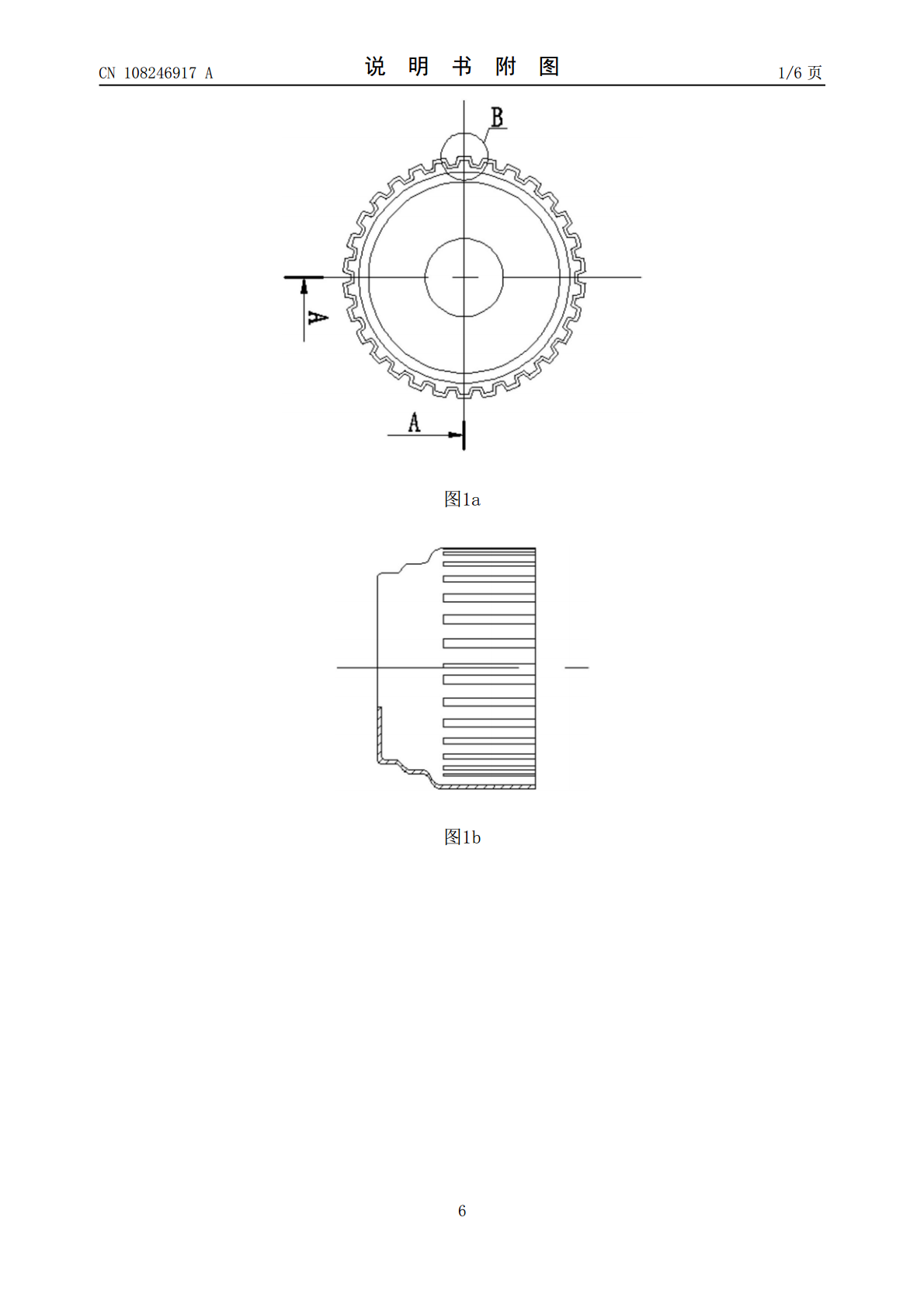

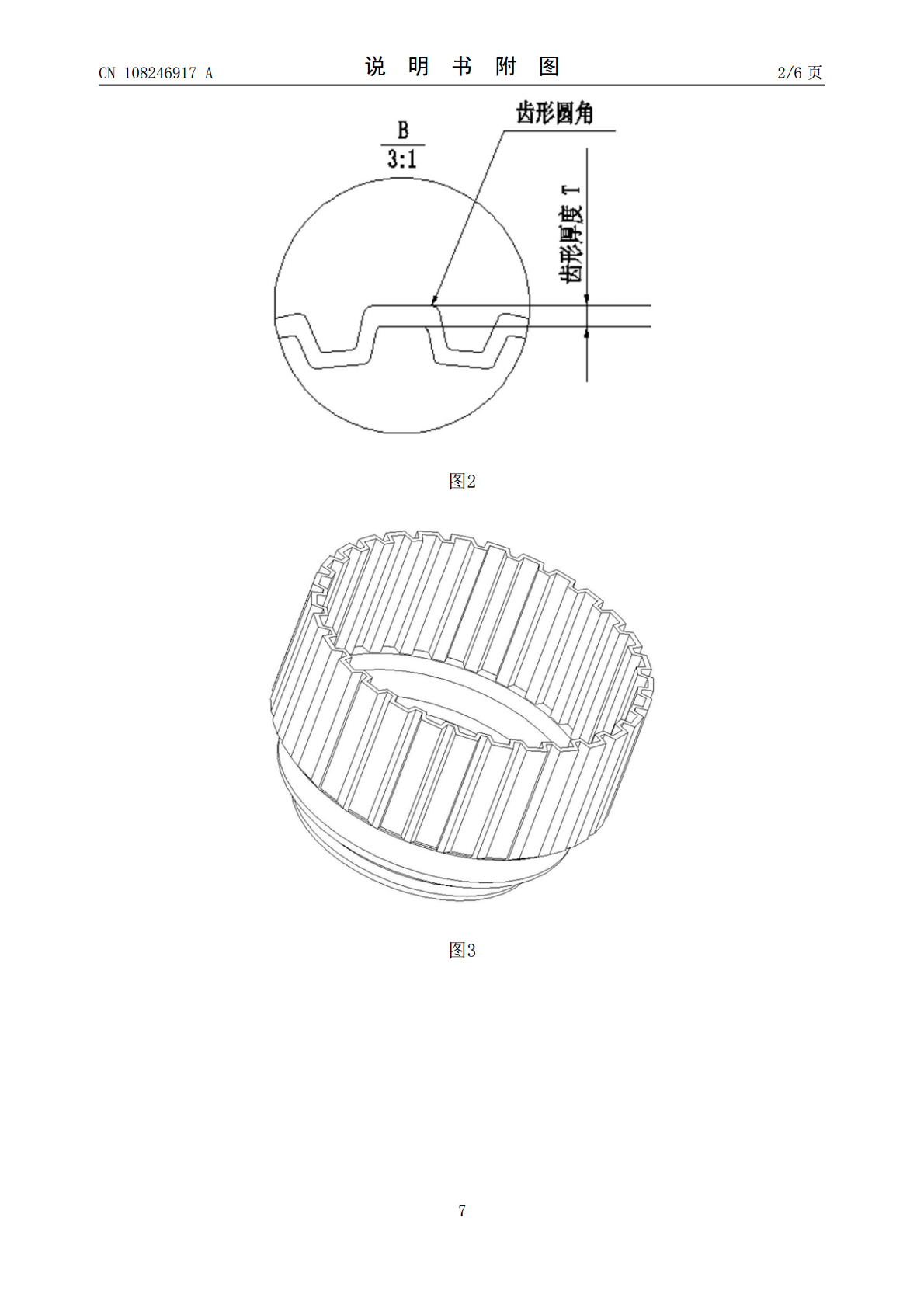

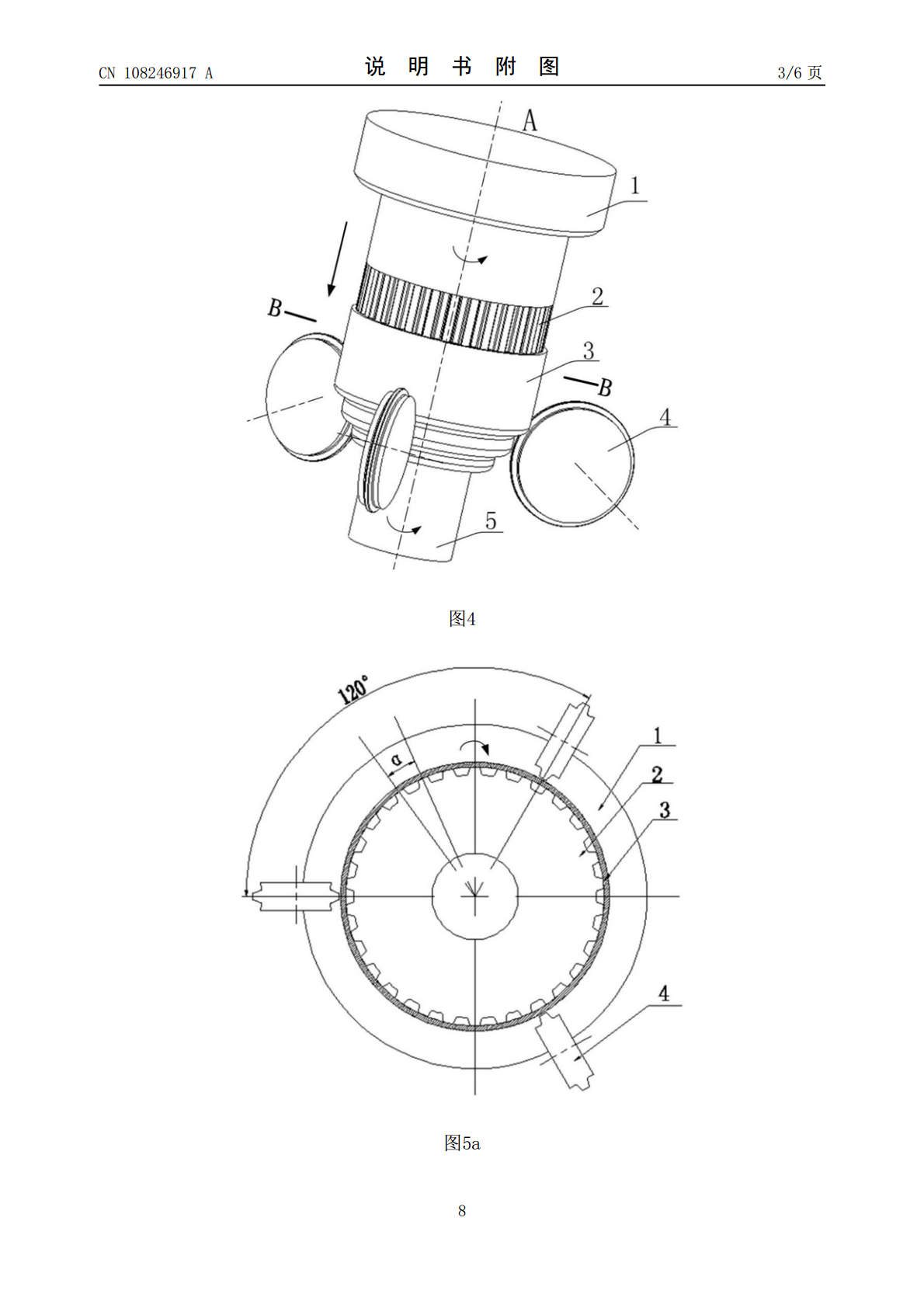

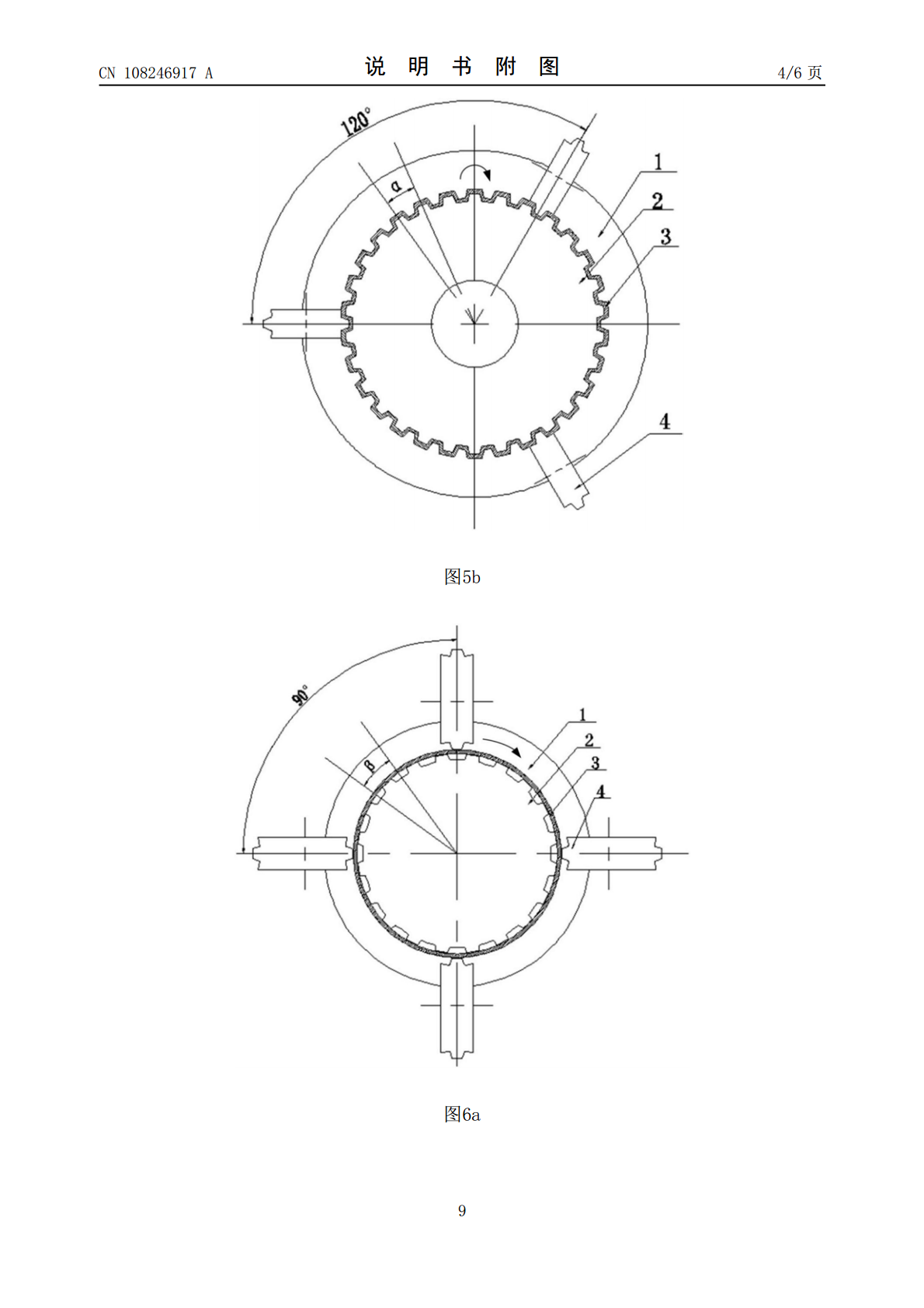

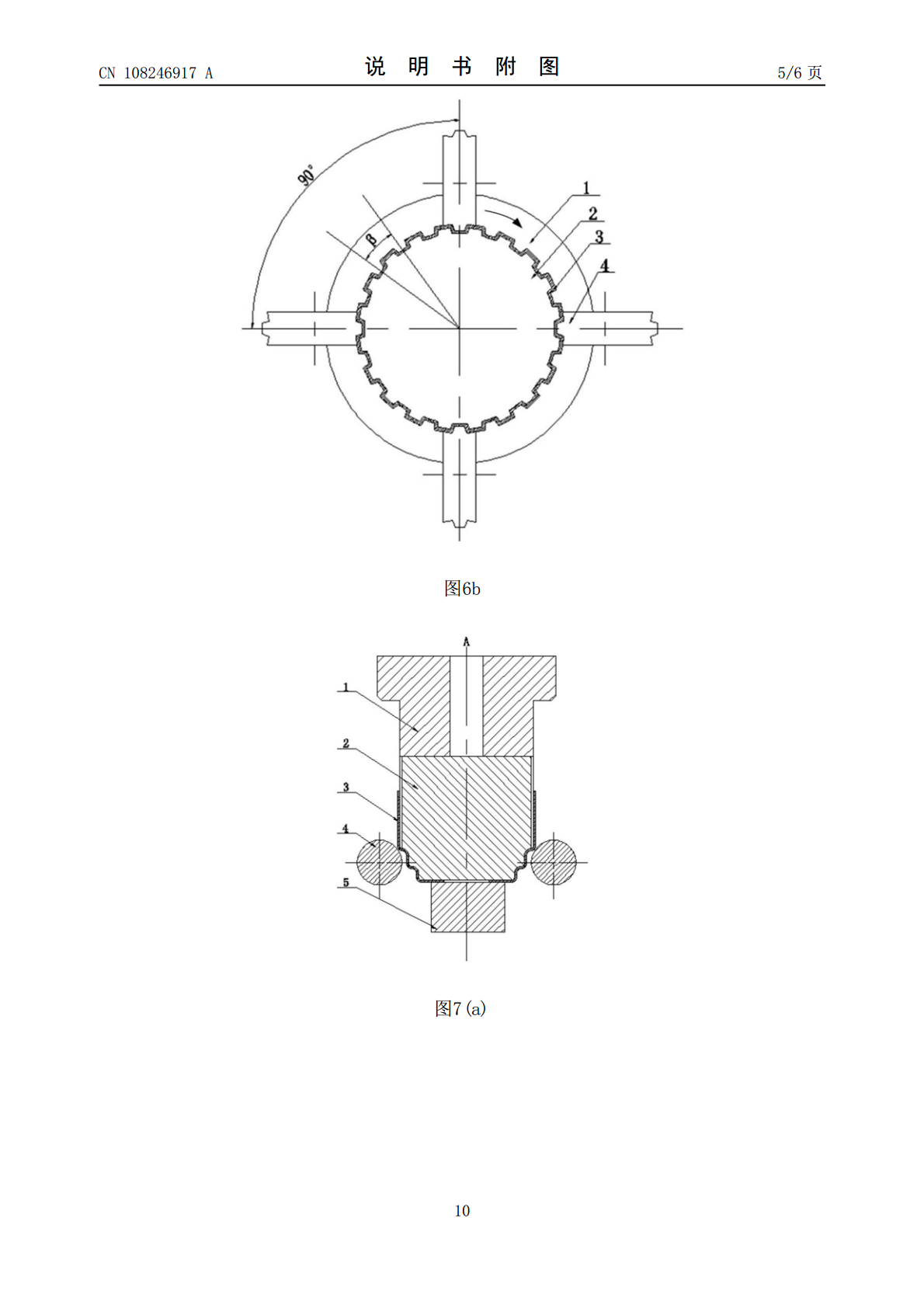

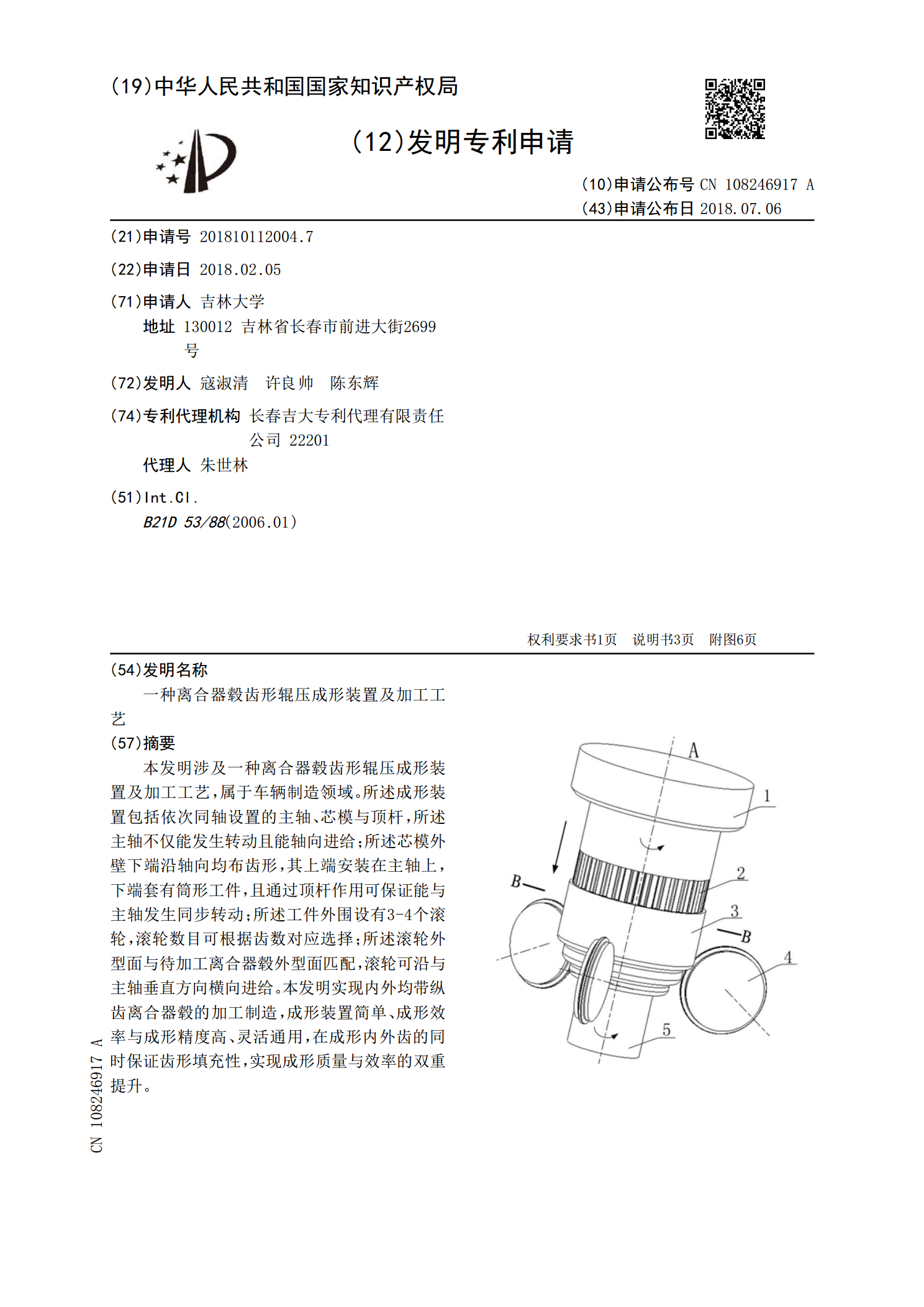

本发明涉及一种离合器毂齿形辊压成形装置及加工工艺,属于车辆制造领域。所述成形装置包括依次同轴设置的主轴、芯模与顶杆,所述主轴不仅能发生转动且能轴向进给;所述芯模外壁下端沿轴向均布齿形,其上端安装在主轴上,下端套有筒形工件,且通过顶杆作用可保证能与主轴发生同步转动;所述工件外围设有3‑4个滚轮,滚轮数目可根据齿数对应选择;所述滚轮外型面与待加工离合器毂外型面匹配,滚轮可沿与主轴垂直方向横向进给。本发明实现内外均带纵齿离合器毂的加工制造,成形装置简单、成形效率与成形精度高、灵活通用,在成形内外齿的同时保证齿形

一种离合器毂毂齿多点辊轧成形装置与工艺.pdf

本发明公开了一种离合器毂毂齿多点辊轧成形装置,包括主动轴和三个围绕主动轴周向均匀分布的从动轴,且从动轴均与主动轴平行,主动轴上设置有主动齿轮,每个从动轴上均设置有与主动齿轮啮合的从动齿轮;主动轴的一端与驱动装置传动连接,主动轴的另一端与芯模的一端固连,芯模与主动轴同轴,芯模用于套设筒形坯料,芯模另一端设置有用于限制筒形坯料轴向移动的挡块,每个从动轴上均对应芯模设置有一个轧辊,芯模的侧壁上设置有芯模齿形,每个轧辊的侧壁上对应芯模齿形设置有轧辊齿形,且每个轧辊齿形的周向长度为离合器毂毂齿周向长度的三分之一。本

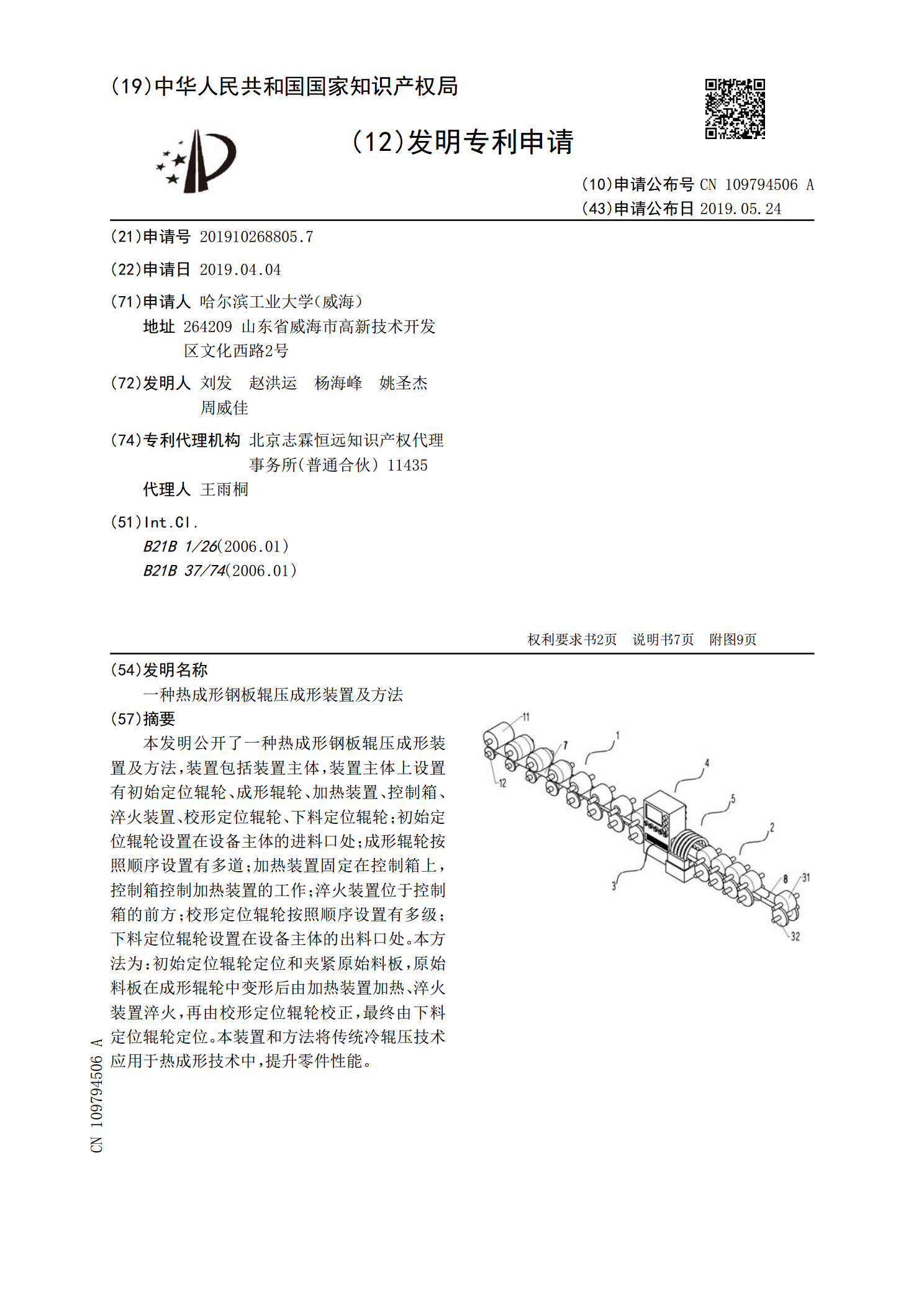

一种热成形钢板辊压成形装置及方法.pdf

本发明公开了一种热成形钢板辊压成形装置及方法,装置包括装置主体,装置主体上设置有初始定位辊轮、成形辊轮、加热装置、控制箱、淬火装置、校形定位辊轮、下料定位辊轮;初始定位辊轮设置在设备主体的进料口处;成形辊轮按照顺序设置有多道;加热装置固定在控制箱上,控制箱控制加热装置的工作;淬火装置位于控制箱的前方;校形定位辊轮按照顺序设置有多级;下料定位辊轮设置在设备主体的出料口处。本方法为:初始定位辊轮定位和夹紧原始料板,原始料板在成形辊轮中变形后由加热装置加热、淬火装置淬火,再由校形定位辊轮校正,最终由下料定位辊轮

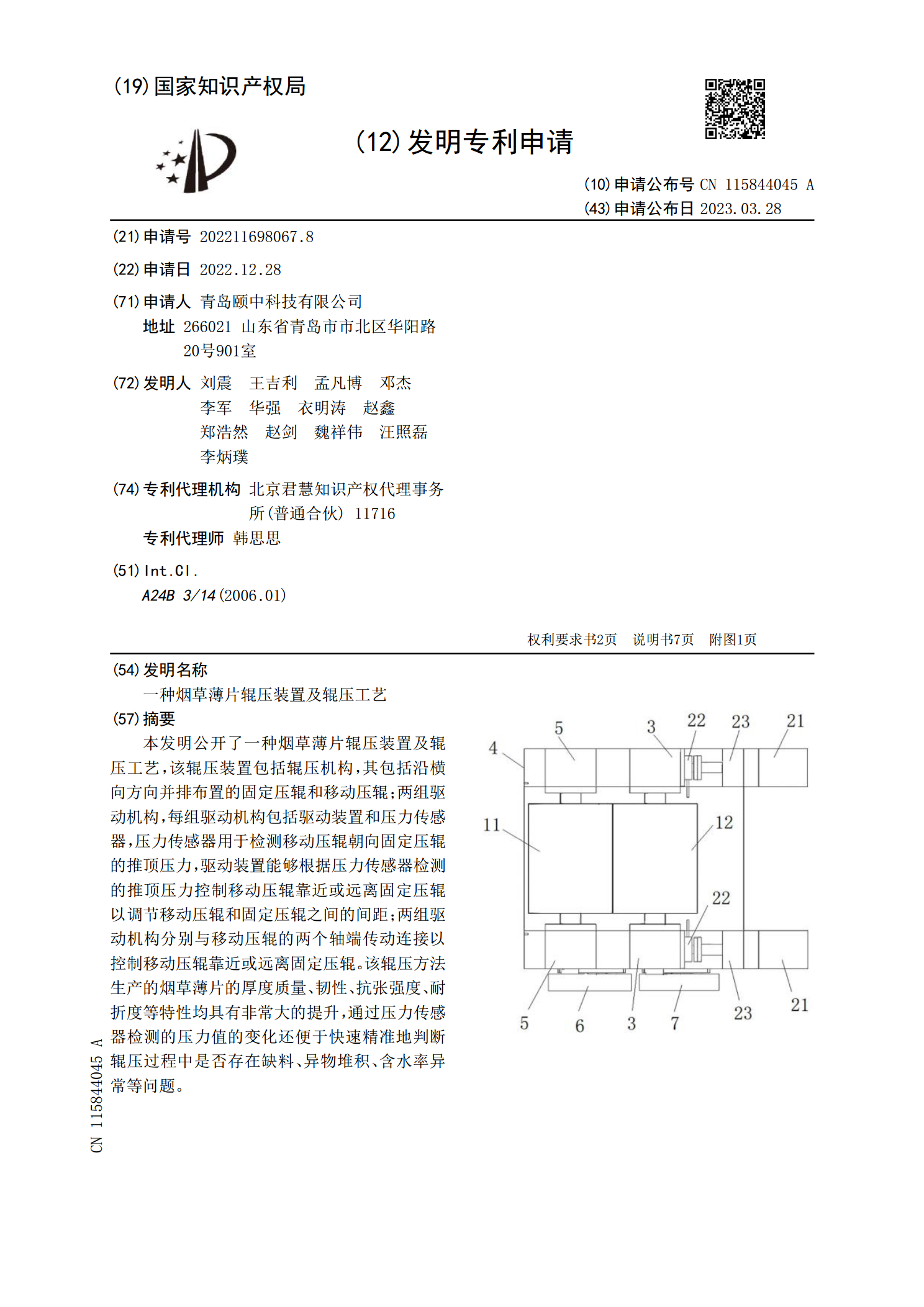

一种烟草薄片辊压装置及辊压工艺.pdf

本发明公开了一种烟草薄片辊压装置及辊压工艺,该辊压装置包括辊压机构,其包括沿横向方向并排布置的固定压辊和移动压辊;两组驱动机构,每组驱动机构包括驱动装置和压力传感器,压力传感器用于检测移动压辊朝向固定压辊的推顶压力,驱动装置能够根据压力传感器检测的推顶压力控制移动压辊靠近或远离固定压辊以调节移动压辊和固定压辊之间的间距;两组驱动机构分别与移动压辊的两个轴端传动连接以控制移动压辊靠近或远离固定压辊。该辊压方法生产的烟草薄片的厚度质量、韧性、抗张强度、耐折度等特性均具有非常大的提升,通过压力传感器检测的压力值

离合器外齿毂冷挤压成形工艺.docx

离合器外齿毂冷挤压成形工艺离合器外齿毂冷挤压成形工艺摘要:随着汽车工业的飞速发展,离合器作为汽车传动系统的关键部件之一,对于其性能的要求也越来越高。离合器外齿毂作为离合器的重要组成部分,其制造工艺对于离合器的整体性能有着重要影响。本论文针对离合器外齿毂的制造工艺,详细介绍了冷挤压成形工艺,并分析了该工艺对于离合器外齿毂性能的影响。结果表明,冷挤压成形工艺能够满足离合器外齿毂的制造要求,并可改善其力学性能,提高离合器的使用寿命和可靠性。关键词:离合器外齿毂,冷挤压成形工艺,力学性能,使用寿命,可靠性1.引言