多工位钻攻加工中心.pdf

小宏****aa

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

多工位钻攻加工中心.pdf

本发明公开了一种多工位钻攻加工中心,其技术方案要点包括工作台,所述工作台上转动连接有转动轮盘以及驱动所述转动轮盘间歇性转动的驱动电机,所述转动轮盘的上表面周向间隔设置有若干放置工位,所述工作台上位于转动轮盘外侧周向设置有若干加工工位,所述工作台上位于转动轮盘外周侧还设置有下料工位,本发明具有减少生产的人力成本的效果。

一种流水线多工位钻攻装置.pdf

本发明公开了一种流水线多工位钻攻装置,包括支撑安装模块、限位运送模块和多工位钻攻模块,所述支撑安装模块包括支撑安装盘,支撑安装盘的上端竖直设置有传动安装柱,支撑安装盘的下端边缘等角度设置有四个支撑柱,限位运送模块安装在传动安装柱的前后两侧,所述限位运送模块包括水平安装在传动安装柱中段的支撑移动导向板,支撑移动导向板的左右两端均安装有传送电机,传送电机的后端均通过电机转轴安装有传送齿轮,左右两端的传送齿轮之间通过传送带连接,支撑移动导向板的下侧对称设置有限位安装架,本发明具有能结构紧凑高效,传动稳定,作业过

一种多工位孔加工功能钻.pdf

本发明公开了一种多工位孔加工功能钻,包括主动齿轮、复合齿轮和钻削齿轮,所述主动齿轮包括主动齿轮安装部和主动齿轮啮合部,所述复合齿轮包括复合齿轮第一啮合部和复合齿轮第二啮合部,所述钻削齿轮包括钻削齿轮啮合部和钻削齿轮钻削部,主动齿轮通过所述主动齿轮安装部安装在机床上,所述主动齿轮啮合部与所述复合齿轮第一啮合部啮合,所述复合齿轮第二啮合部与所述钻削齿轮啮合部啮合。本发明通过齿轮间的啮合分配动力,使一台机床同时带动多个钻头工作,提高生产效率数倍;同时,由于齿轮间距稳定不变,孔与孔之间的间距稳定不变,保证了零件加

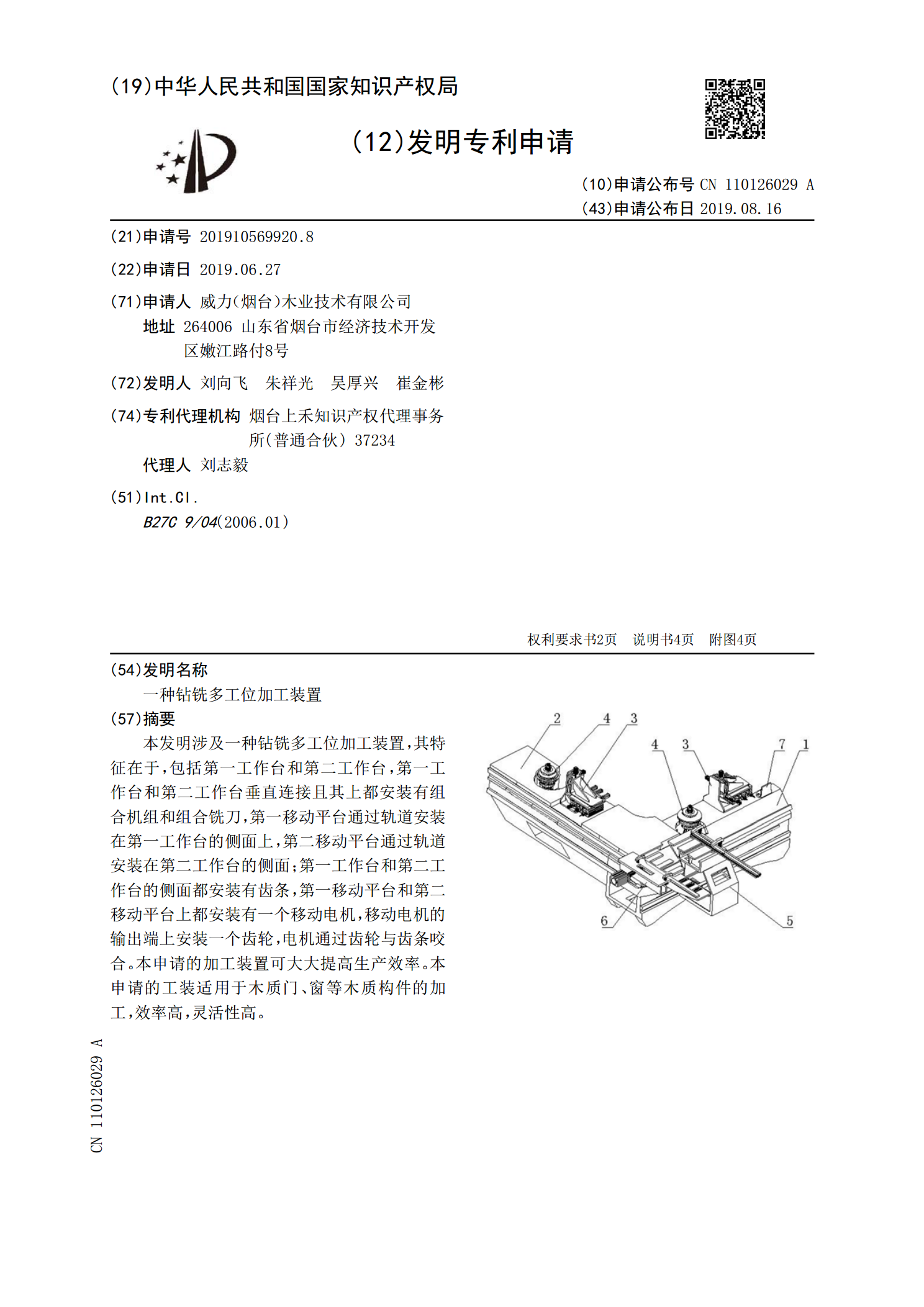

一种钻铣多工位加工装置.pdf

本发明涉及一种钻铣多工位加工装置,其特征在于,包括第一工作台和第二工作台,第一工作台和第二工作台垂直连接且其上都安装有组合机组和组合铣刀,第一移动平台通过轨道安装在第一工作台的侧面上,第二移动平台通过轨道安装在第二工作台的侧面;第一工作台和第二工作台的侧面都安装有齿条,第一移动平台和第二移动平台上都安装有一个移动电机,移动电机的输出端上安装一个齿轮,电机通过齿轮与齿条咬合。本申请的加工装置可大大提高生产效率。本申请的工装适用于木质门、窗等木质构件的加工,效率高,灵活性高。

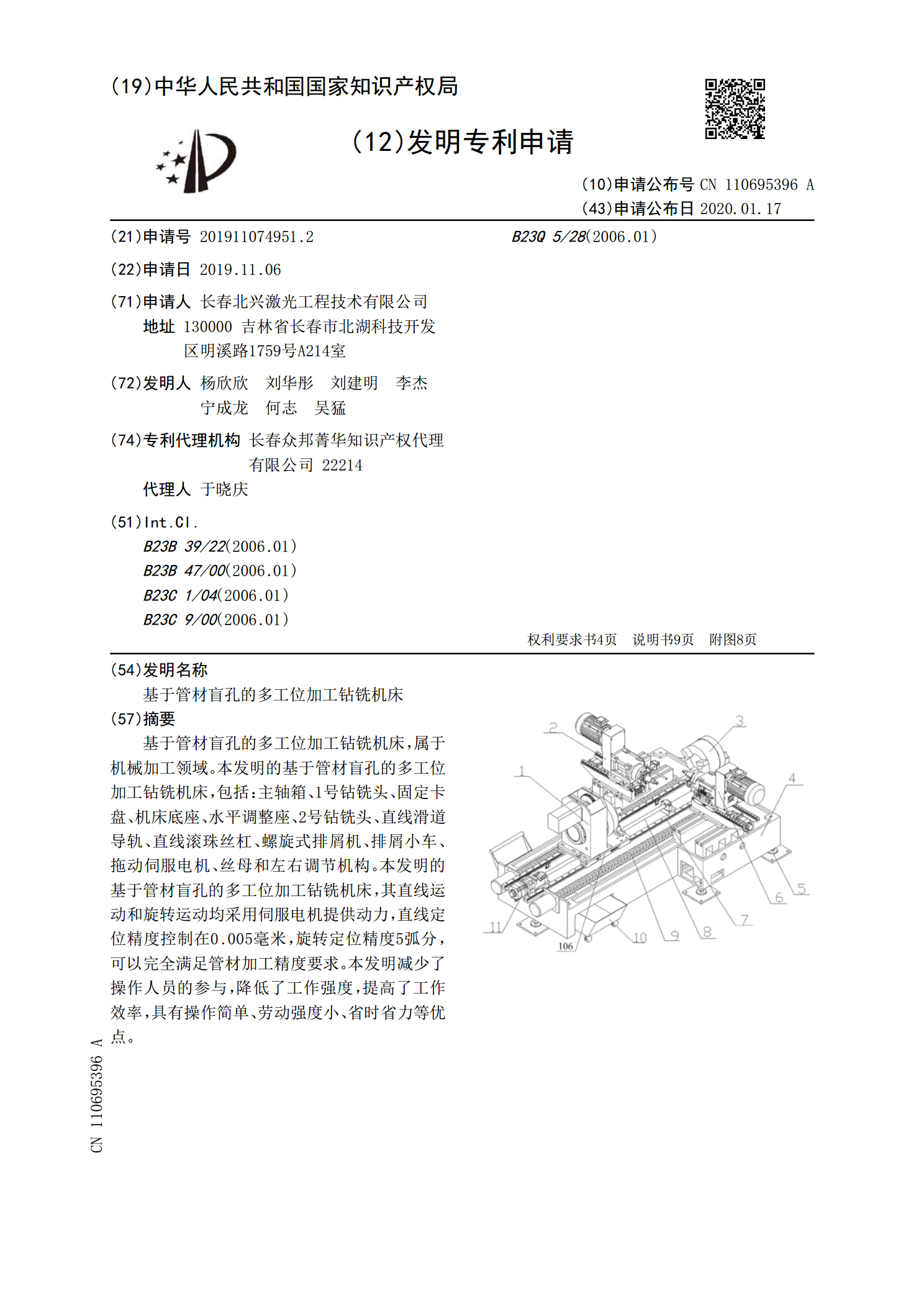

基于管材盲孔的多工位加工钻铣机床.pdf

基于管材盲孔的多工位加工钻铣机床,属于机械加工领域。本发明的基于管材盲孔的多工位加工钻铣机床,包括:主轴箱、1号钻铣头、固定卡盘、机床底座、水平调整座、2号钻铣头、直线滑道导轨、直线滚珠丝杠、螺旋式排屑机、排屑小车、拖动伺服电机、丝母和左右调节机构。本发明的基于管材盲孔的多工位加工钻铣机床,其直线运动和旋转运动均采用伺服电机提供动力,直线定位精度控制在0.005毫米,旋转定位精度5弧分,可以完全满足管材加工精度要求。本发明减少了操作人员的参与,降低了工作强度,提高了工作效率,具有操作简单、劳动强度小、省时