分体式三牙轮钻头.pdf

一条****ee

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

分体式三牙轮钻头.pdf

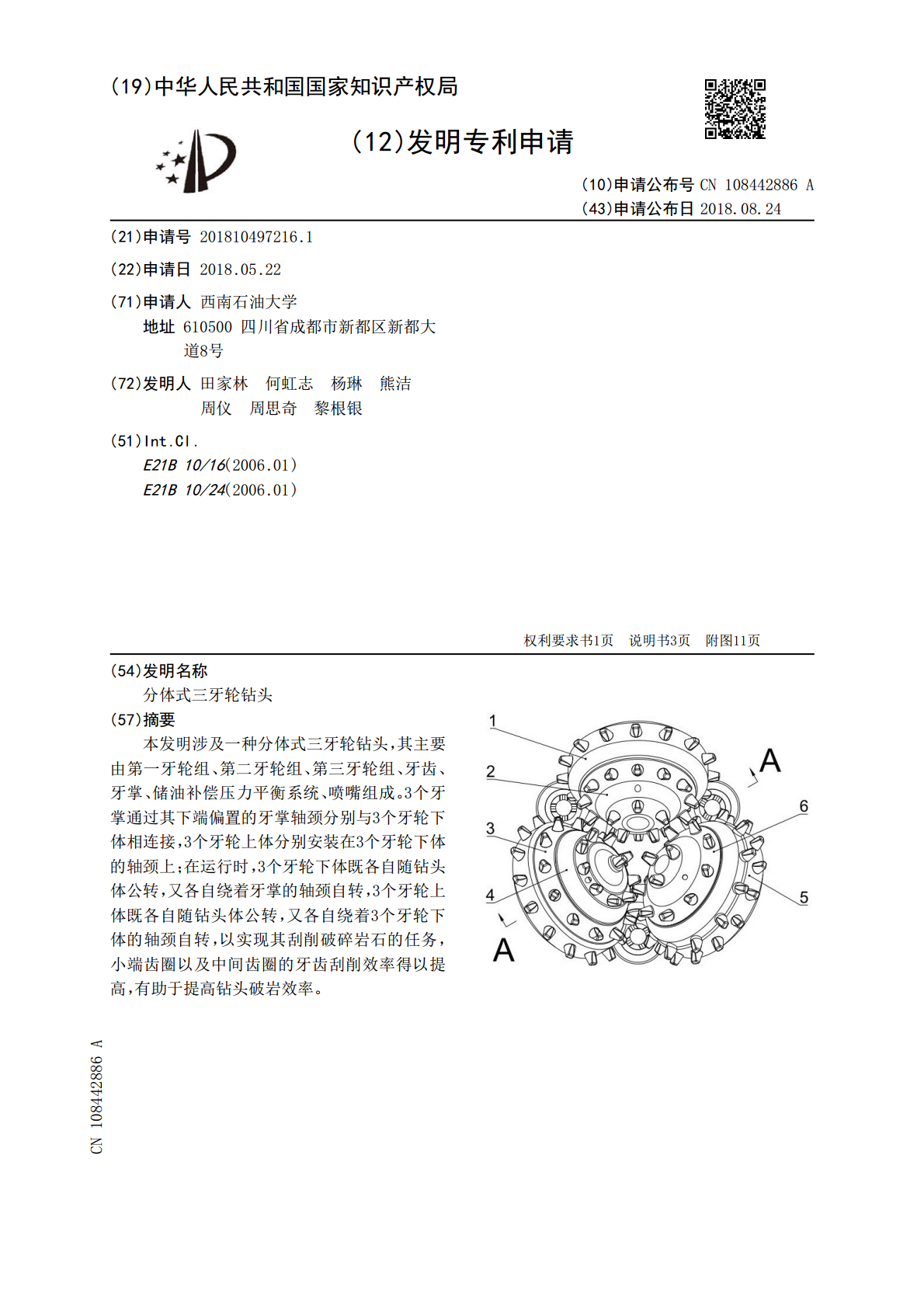

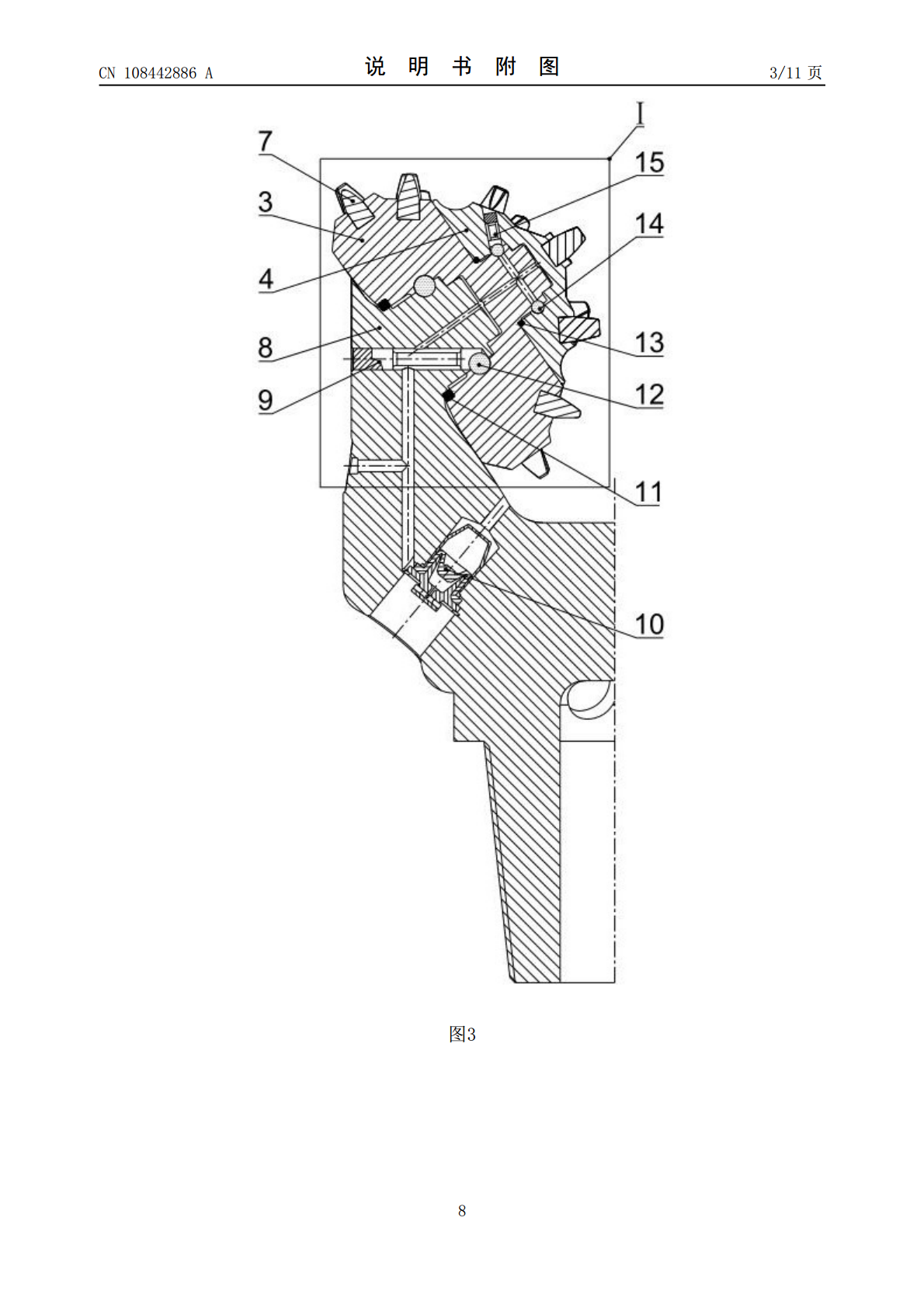

本发明涉及一种分体式三牙轮钻头,其主要由第一牙轮组、第二牙轮组、第三牙轮组、牙齿、牙掌、储油补偿压力平衡系统、喷嘴组成。3个牙掌通过其下端偏置的牙掌轴颈分别与3个牙轮下体相连接,3个牙轮上体分别安装在3个牙轮下体的轴颈上;在运行时,3个牙轮下体既各自随钻头体公转,又各自绕着牙掌的轴颈自转,3个牙轮上体既各自随钻头体公转,又各自绕着3个牙轮下体的轴颈自转,以实现其刮削破碎岩石的任务,小端齿圈以及中间齿圈的牙齿刮削效率得以提高,有助于提高钻头破岩效率。

分体式单牙轮钻头.pdf

本发明涉及一种分体式单牙轮钻头,其主要由牙爪、牙轮下体、牙轮上体、牙齿、保径齿、钢球、塞销、油嘴、堵油塞、矩形密封圈组成。牙爪通过其下端偏置的牙掌轴颈与牙轮下体、牙轮上体相连接,牙轮下体、牙轮上体在钻进过程中既随钻头体公转,又各自绕着牙掌轴颈自转,以实现其刮削破碎岩石的任务。本发明的分体式单牙轮钻头采用分体式结构,牙轮小端齿圈以及中间齿圈的牙齿刮削效率得以提高,有助于提高钻头破岩效率,并且牙轮下体、牙轮上体采用锥形体结构,适用于破碎较硬地层,有助于延长其有效使用寿命。

一种新型分体式三牙轮钻头.pdf

本发明公开了一种新型分体式三牙轮钻头,包括连接杆、掌座、固定槽、定位槽、牙掌、固定孔、固定螺杆、减震块、定位凸块、转动轴、牙轮、转动盘、挤压螺杆、弹簧和防护罩。本发明的有益效果是:牙掌可自由的从掌座上拆卸安装,使得牙掌和牙轮能够单独拆下进行维修和更换,降低易损件的修护难度,牙掌的两侧的定位凸块卡在定位槽内,使得牙掌安装起来位置不容易发生偏移,安装起来更加的快捷,牙掌和固定槽相接触侧壁上固定有凸起的橡胶减震块,转动轴可在牙掌上的转动盘上自由的转动,实现了转动轴带着牙轮转动,相对于传统的牙轮绕着转动轴转动,可

一种分体式牙轮钻头.pdf

本发明公开了一种分体式牙轮钻头,属于地质钻探装置技术领域,用于解决现有牙轮钻头的牙掌与掌座一体化连接,牙轮整体的质量大,对单个的牙轮进行更换时,工人的劳动强度大,牙轮更换不方便的问题。本发明包括掌座,掌座上端设置有环形分布的三个牙掌,任意牙掌上均转动连接有牙轮;牙掌与掌座之间滑动连接,掌座中部设置有放置槽,放置槽的下端内壁开设有第一内螺纹,掌座中部设置有用于对牙掌进行压紧的压紧单元,压紧单元下端连接有与第一内螺纹相互匹配的连接端。

分体式单牙轮PDC复合钻头.pdf

本发明公开了一种分体式单牙轮PDC复合钻头,包括外延PDC钻头,外延PDC钻头水眼喷嘴,牙轮钻头大水眼喷嘴,牙轮钻头牙爪,牙轮钻头小水眼喷嘴,分体式前半牙轮,分体式后半牙轮;装配顺序为先将外延PDC钻头水眼喷嘴装在外延PDC钻头上;将牙轮钻头大水眼喷嘴装在牙轮钻头牙爪上,将分体式后半牙轮、分体式前半牙轮通过锁止钢珠装在牙轮钻头牙爪上,再装上牙轮钻头小水眼喷嘴;将分体式单牙轮装配整体装入外延PDC钻头,装配完成。本发明通过中心分体式单牙轮钻头快速冲击破碎井眼芯部岩石,提高井眼芯部破岩效率;同时外延PDC钻头