汽车齿轮的冷镦成型工艺.pdf

是丹****ni

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

汽车齿轮的冷镦成型工艺.pdf

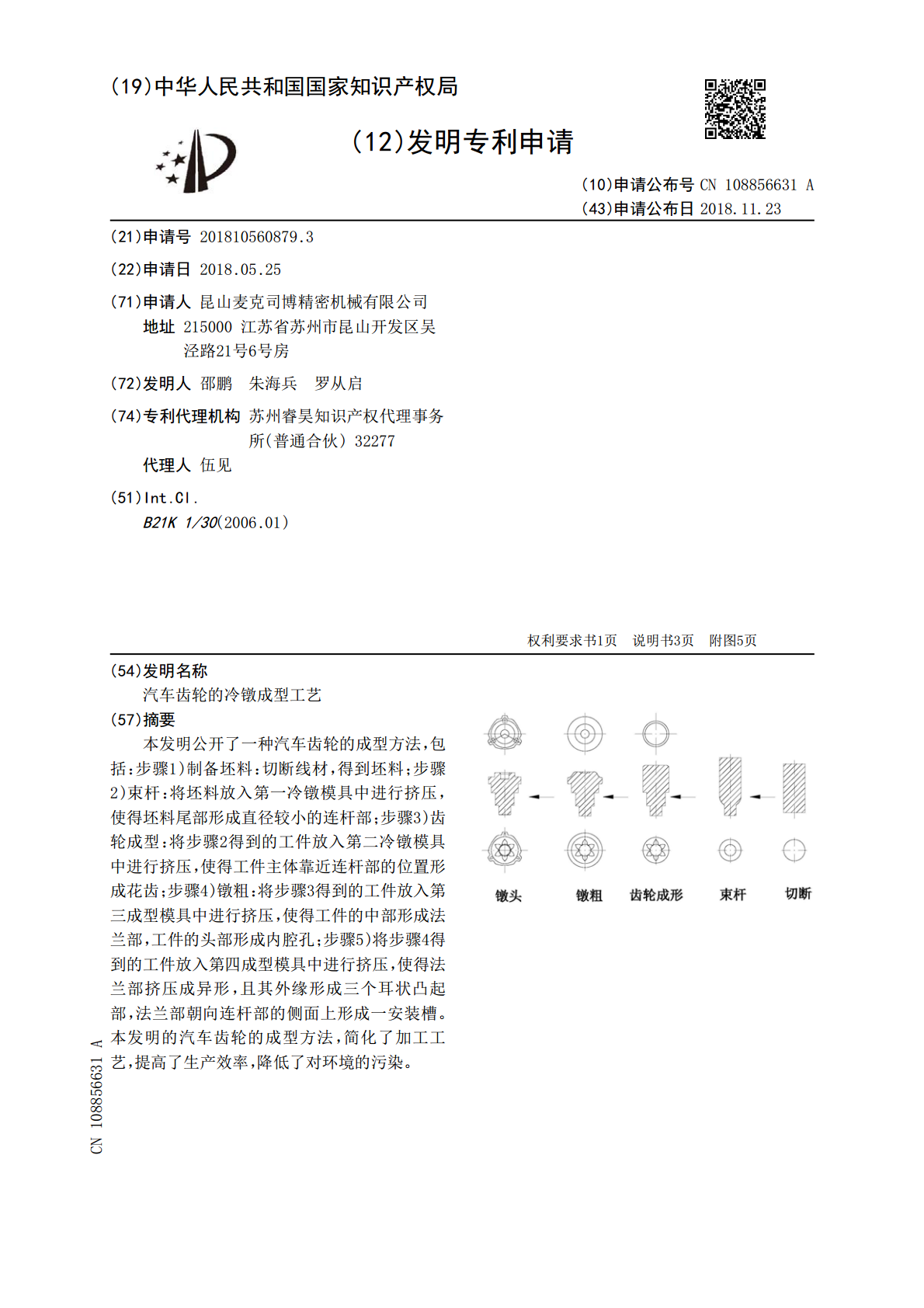

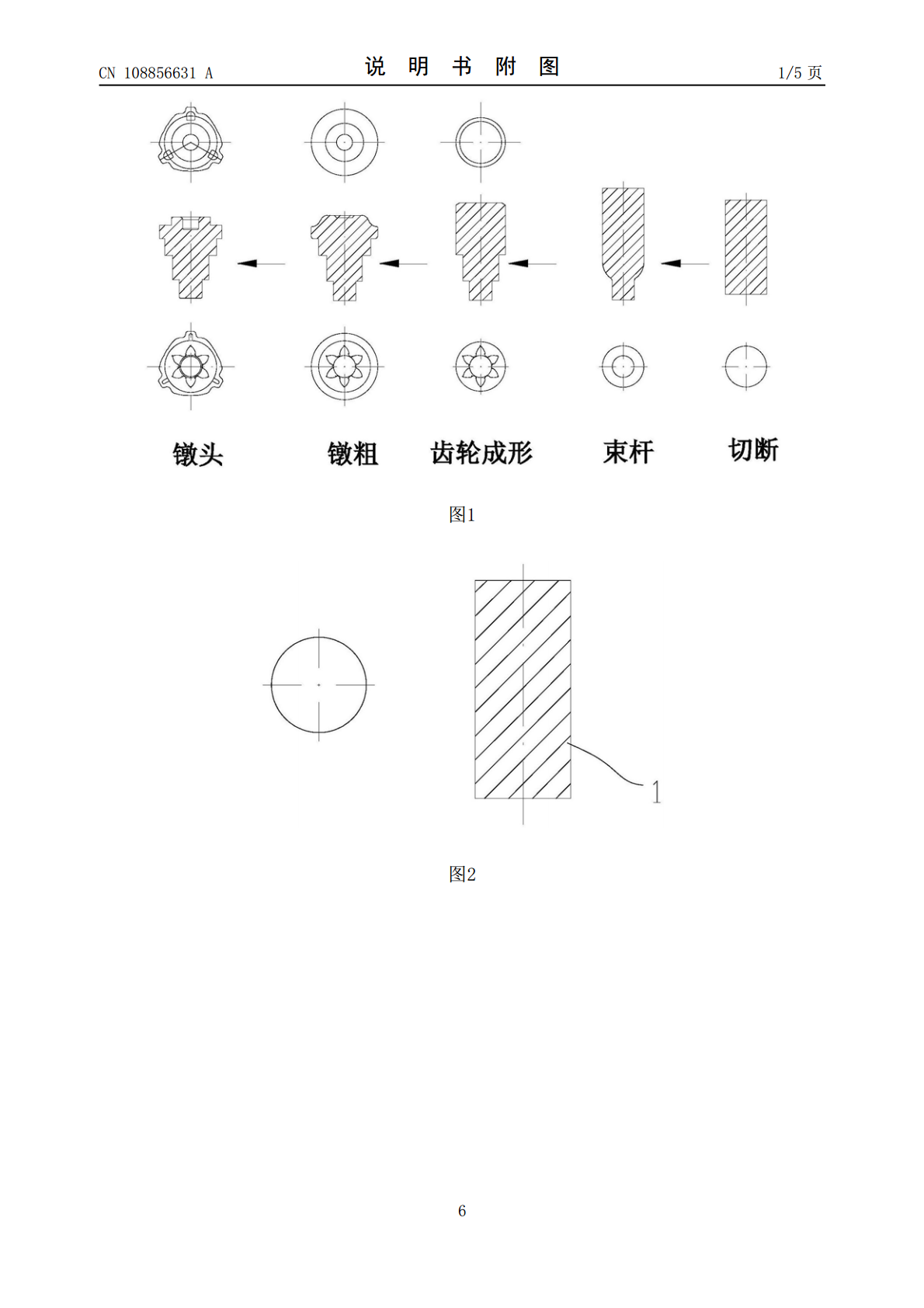

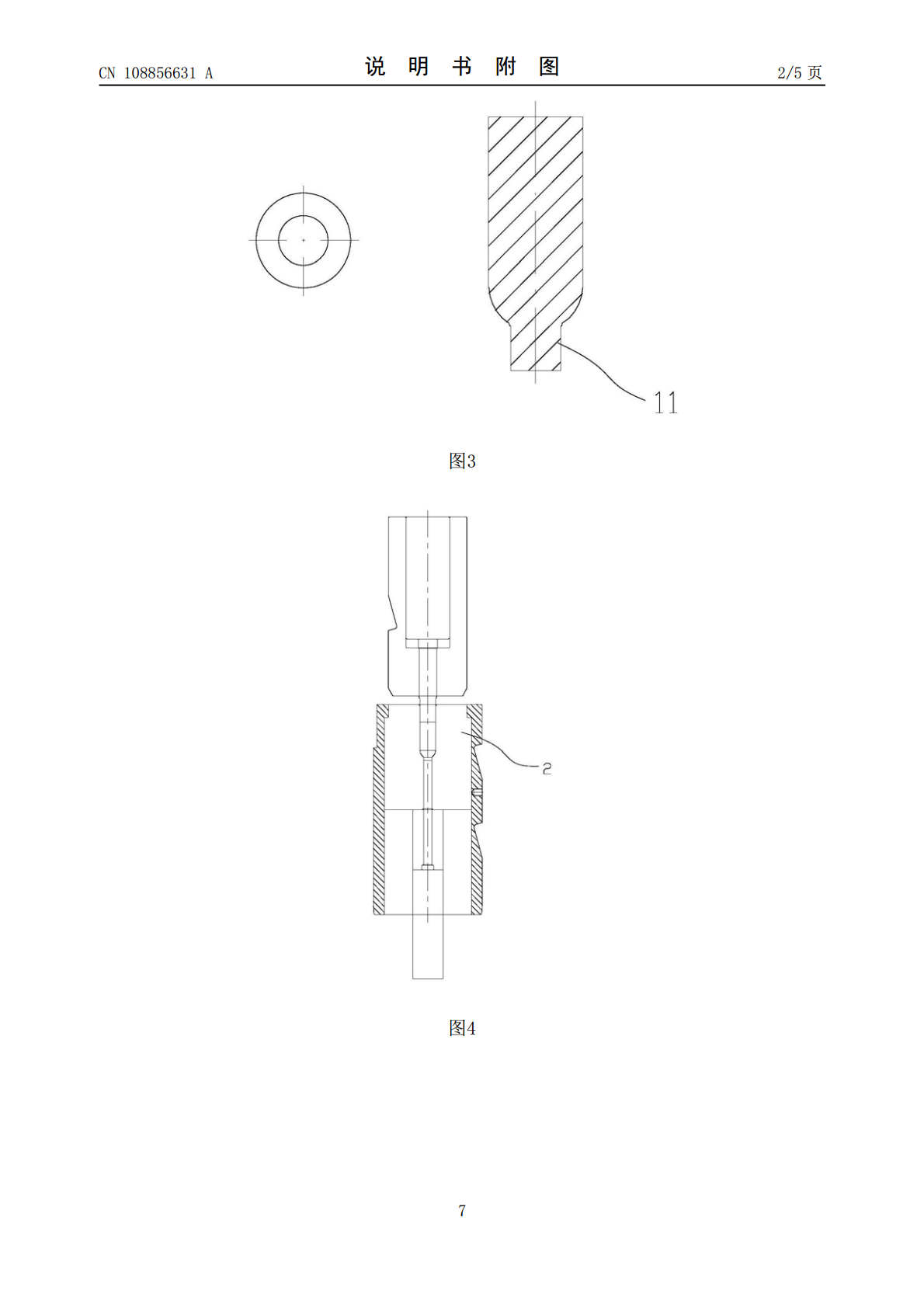

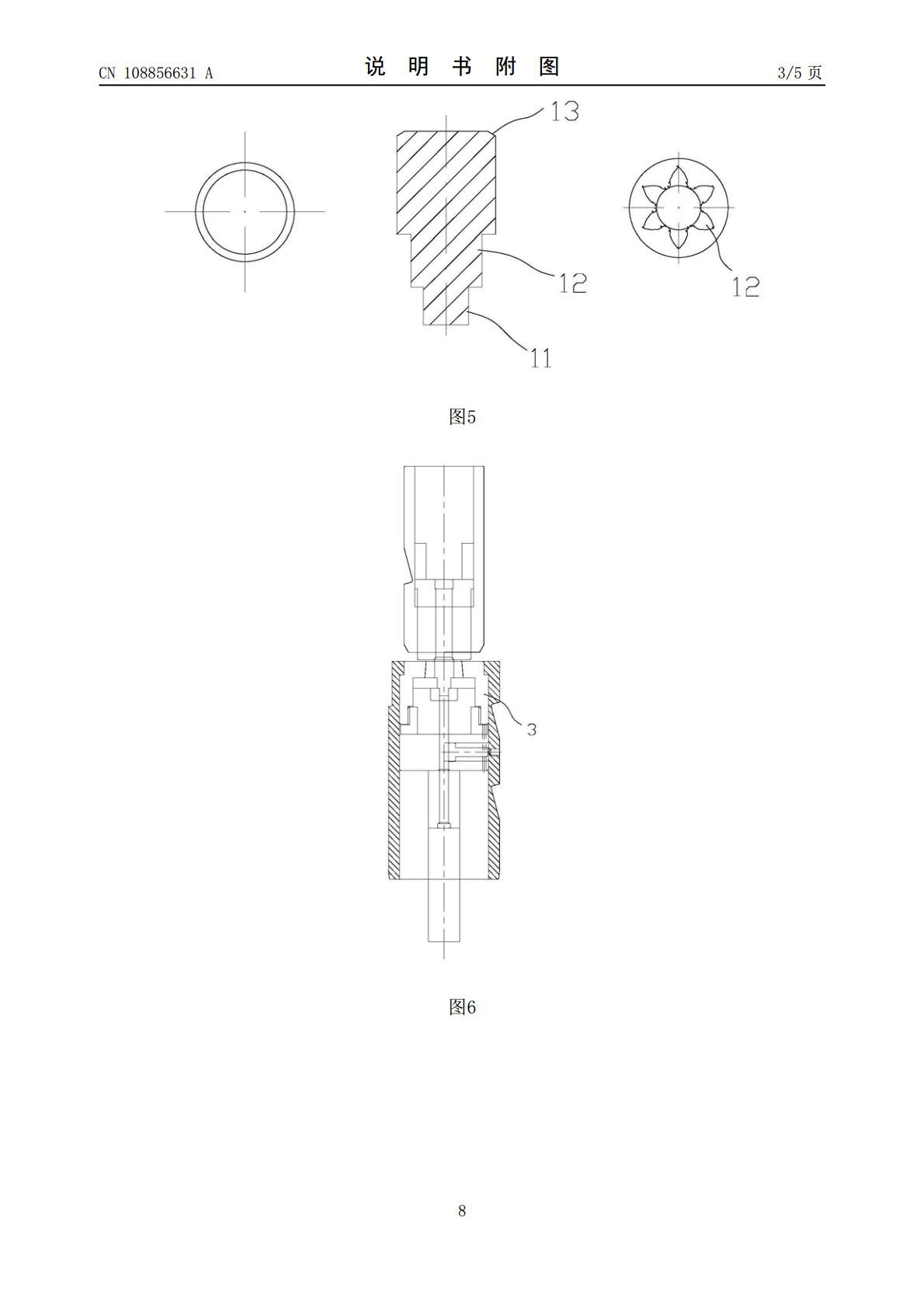

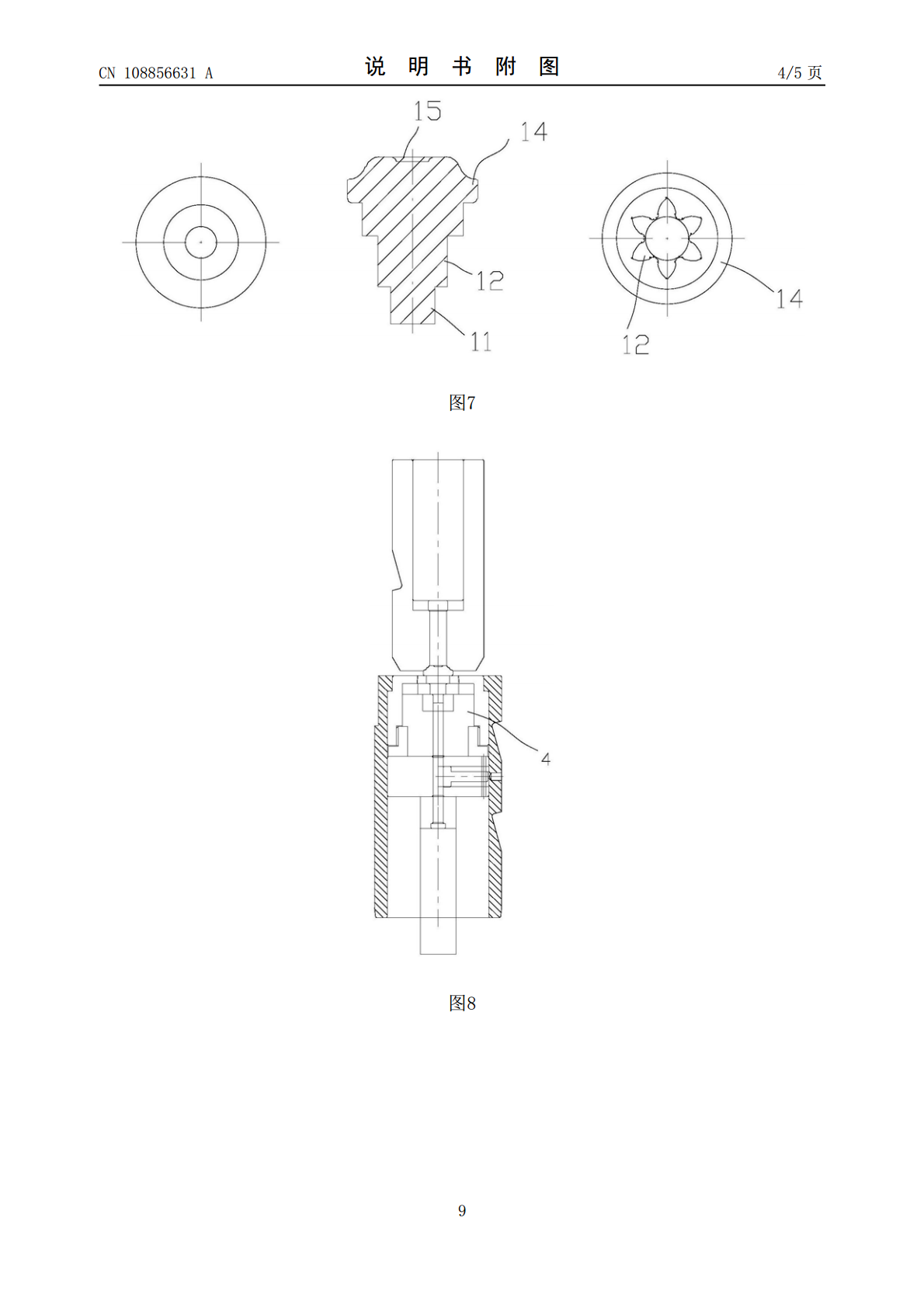

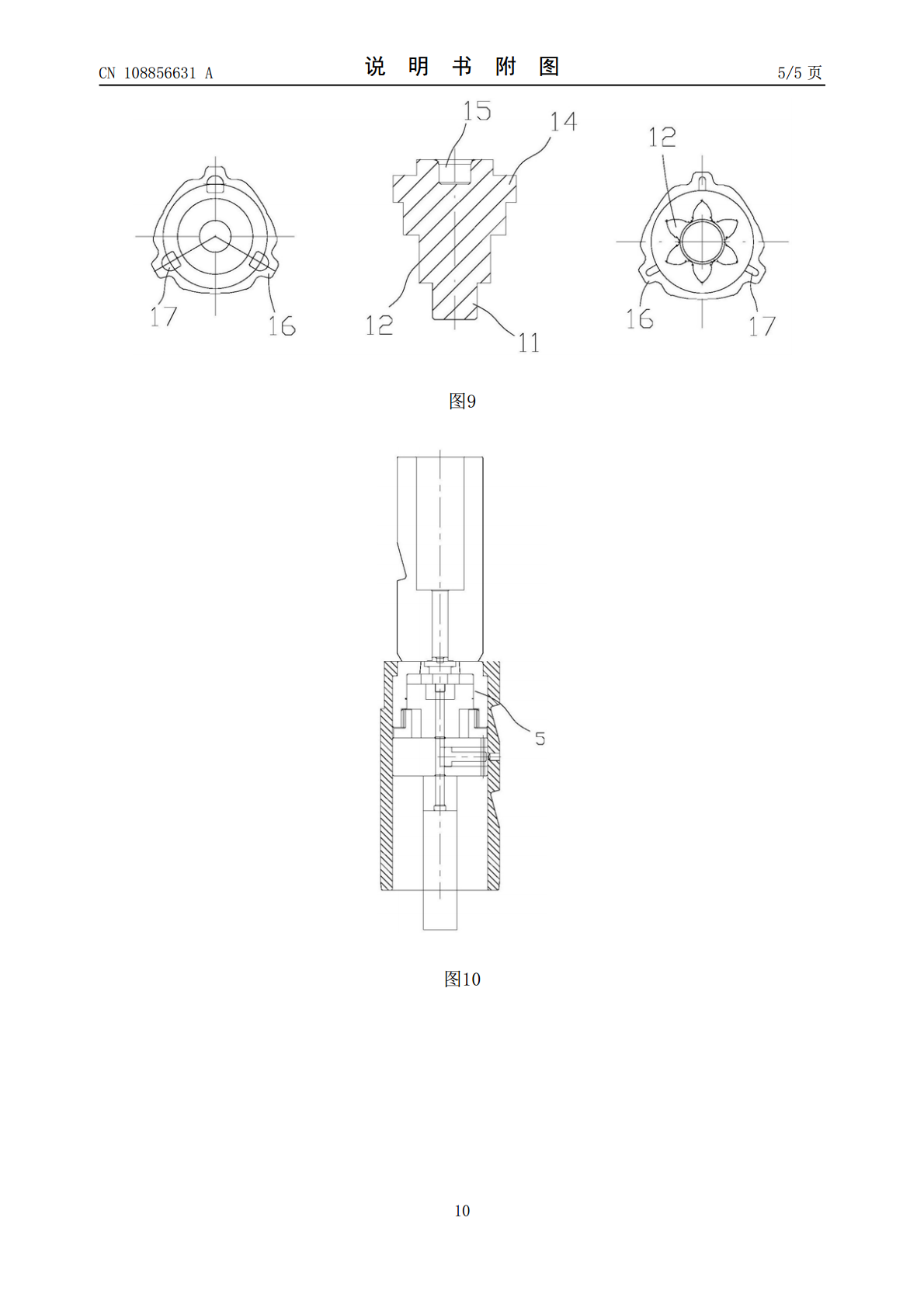

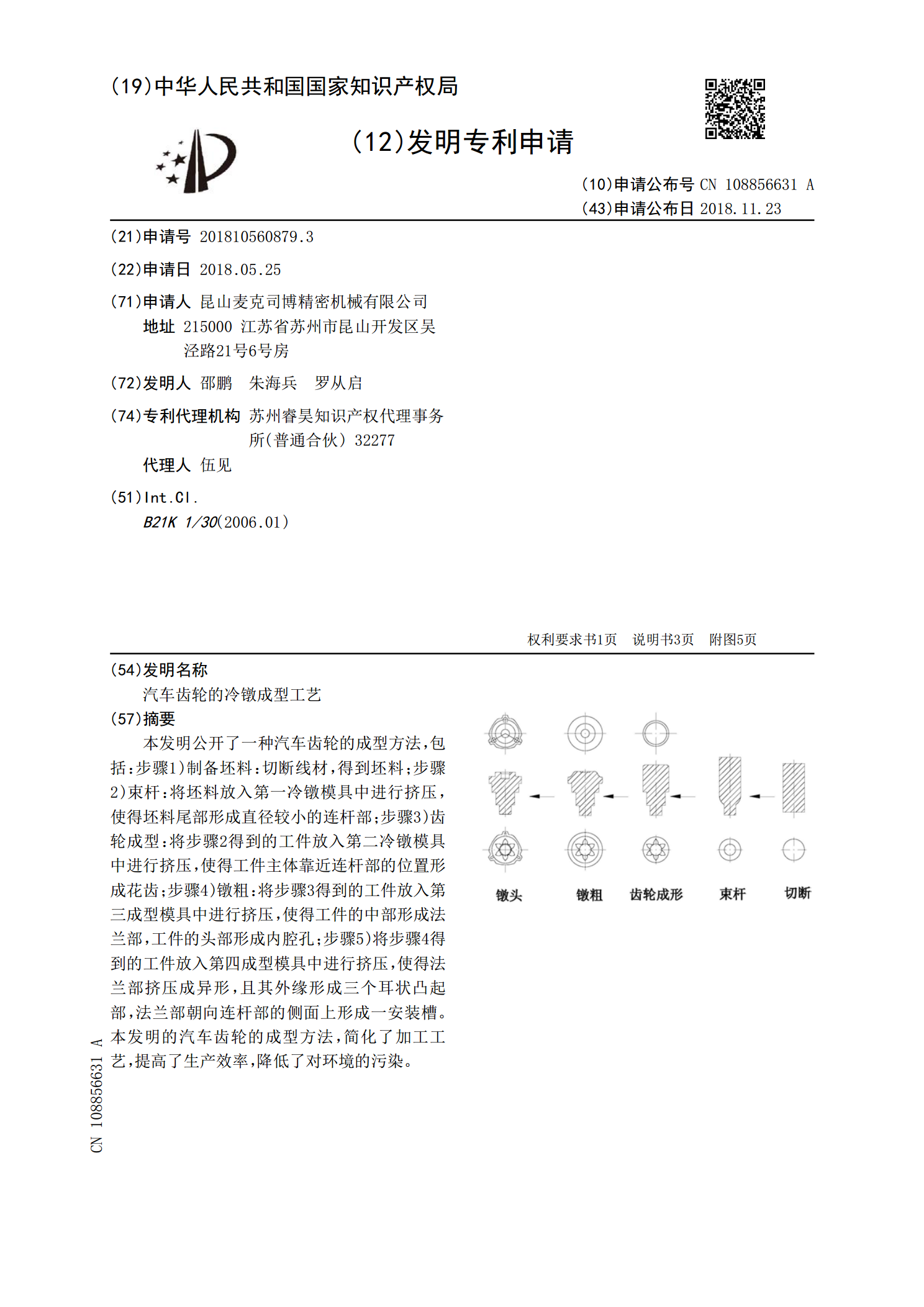

本发明公开了一种汽车齿轮的成型方法,包括:步骤1)制备坯料:切断线材,得到坯料;步骤2)束杆:将坯料放入第一冷镦模具中进行挤压,使得坯料尾部形成直径较小的连杆部;步骤3)齿轮成型:将步骤2得到的工件放入第二冷镦模具中进行挤压,使得工件主体靠近连杆部的位置形成花齿;步骤4)镦粗:将步骤3得到的工件放入第三成型模具中进行挤压,使得工件的中部形成法兰部,工件的头部形成内腔孔;步骤5)将步骤4得到的工件放入第四成型模具中进行挤压,使得法兰部挤压成异形,且其外缘形成三个耳状凸起部,法兰部朝向连杆部的侧面上形成一安装

冷镦成型工艺.doc

紧固件冷镦成型工艺紧固件成型工艺中,冷镦(挤)技术就是一种主要加工工艺。冷镦(挤)属于金属压力加工范畴。在生产中,在常温状态下,对金属施加外力,使金属在预定得模具内成形,这种方法通常叫冷镦。实际上,任何紧固件得成形,不单就是冷镦一种变形方式能实现得,它在冷镦过程中,除了镦粗变形外,还伴随有正、反挤压、复合挤压、冲切、辗压等多种变形方式。因此,生产中对冷镦得叫法,只就是一种习惯性叫法,更确切地说,应该叫做冷镦(挤)。冷镦(挤)得优点很多,它适用于紧固件得大批量生产。它得主要优点概括为以下几个方面:a。钢材利

冷镦成型工艺.doc

紧固件冷镦成型工艺紧固件成型工艺中,冷镦(挤)技术就是一种主要加工工艺。冷镦(挤)属于金属压力加工范畴。在生产中,在常温状态下,对金属施加外力,使金属在预定得模具内成形,这种方法通常叫冷镦。实际上,任何紧固件得成形,不单就是冷镦一种变形方式能实现得,它在冷镦过程中,除了镦粗变形外,还伴随有正、反挤压、复合挤压、冲切、辗压等多种变形方式。因此,生产中对冷镦得叫法,只就是一种习惯性叫法,更确切地说,应该叫做冷镦(挤)。冷镦(挤)得优点很多,它适用于紧固件得大批量生产。它得主要优点概括为以下几个方面:a。钢材利

冷镦成型工艺.doc

紧固件冷镦成型工艺紧固件成型工艺中,冷镦(挤)技术就是一种主要加工工艺。冷镦(挤)属于金属压力加工范畴。在生产中,在常温状态下,对金属施加外力,使金属在预定得模具内成形,这种方法通常叫冷镦。实际上,任何紧固件得成形,不单就是冷镦一种变形方式能实现得,它在冷镦过程中,除了镦粗变形外,还伴随有正、反挤压、复合挤压、冲切、辗压等多种变形方式。因此,生产中对冷镦得叫法,只就是一种习惯性叫法,更确切地说,应该叫做冷镦(挤)。冷镦(挤)得优点很多,它适用于紧固件得大批量生产。它得主要优点概括为以下几个方面:a。钢材利

冷镦成型工艺.doc

紧固件冷镦成型工艺紧固件成型工艺中,冷镦(挤)技术就是一种主要加工工艺。冷镦(挤)属于金属压力加工范畴。在生产中,在常温状态下,对金属施加外力,使金属在预定得模具内成形,这种方法通常叫冷镦。实际上,任何紧固件得成形,不单就是冷镦一种变形方式能实现得,它在冷镦过程中,除了镦粗变形外,还伴随有正、反挤压、复合挤压、冲切、辗压等多种变形方式。因此,生产中对冷镦得叫法,只就是一种习惯性叫法,更确切地说,应该叫做冷镦(挤)。冷镦(挤)得优点很多,它适用于紧固件得大批量生产。它得主要优点概括为以下几个方面:a。钢材利