一种自动抛光打磨设备.pdf

努力****爱敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种自动抛光打磨设备.pdf

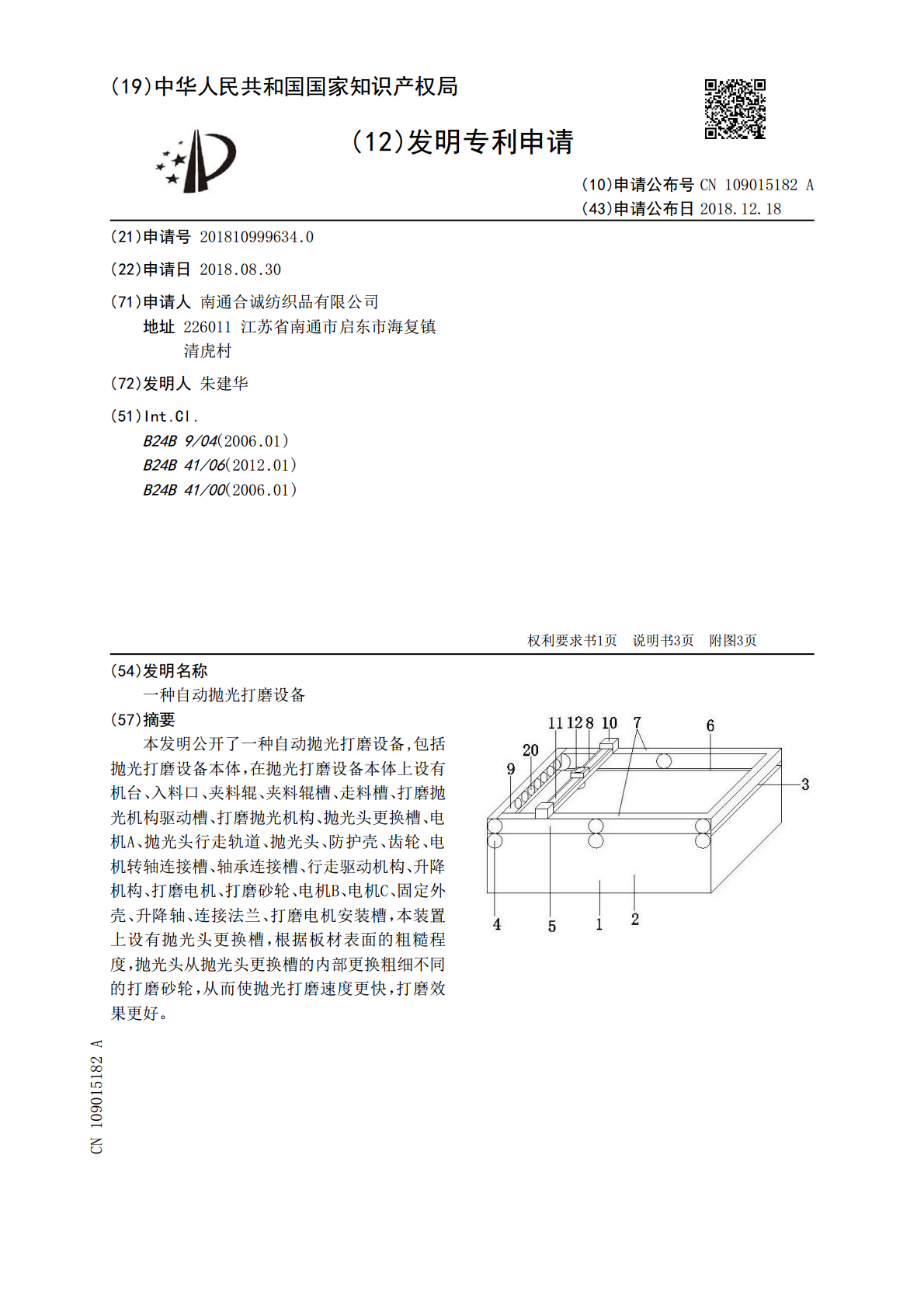

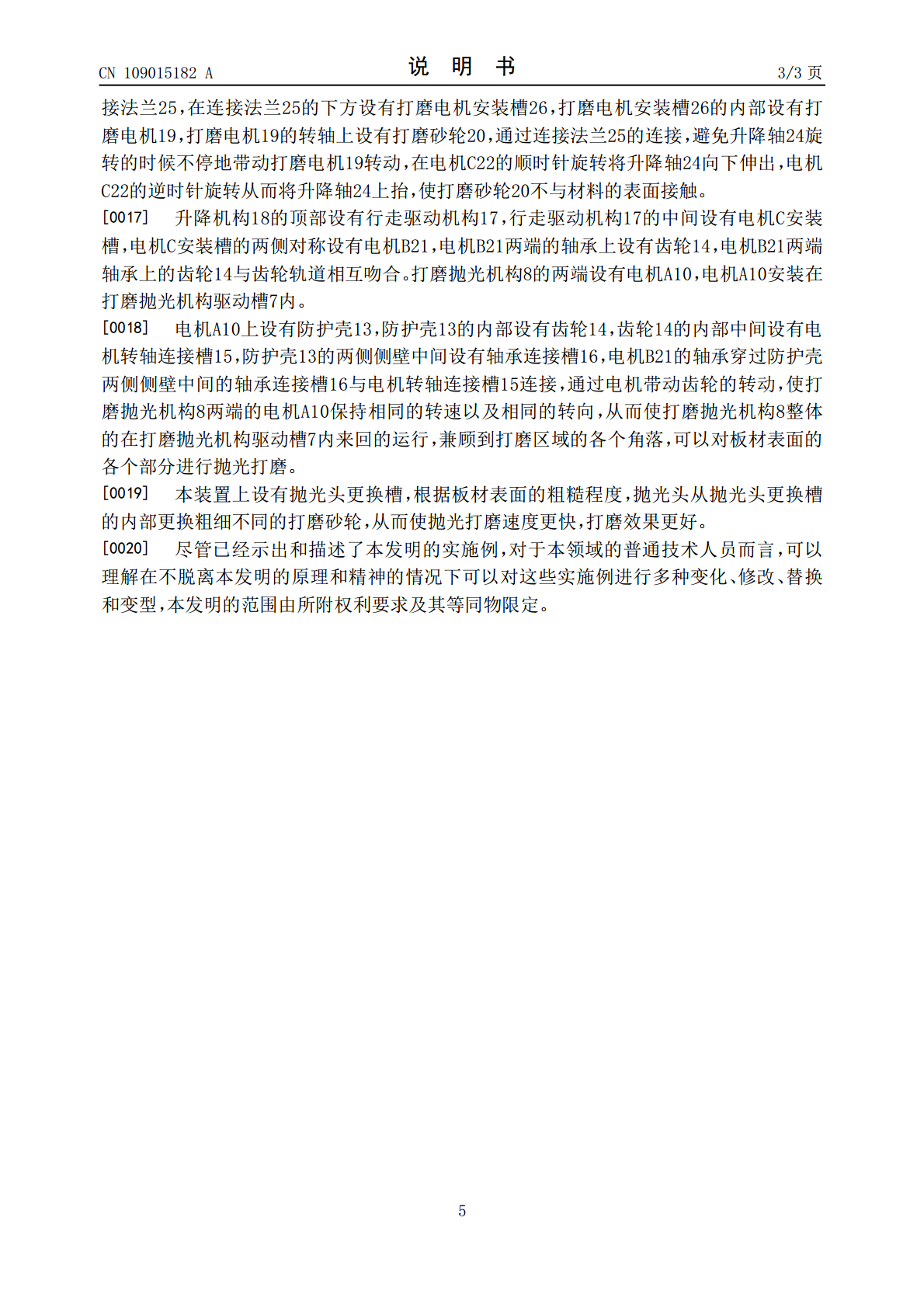

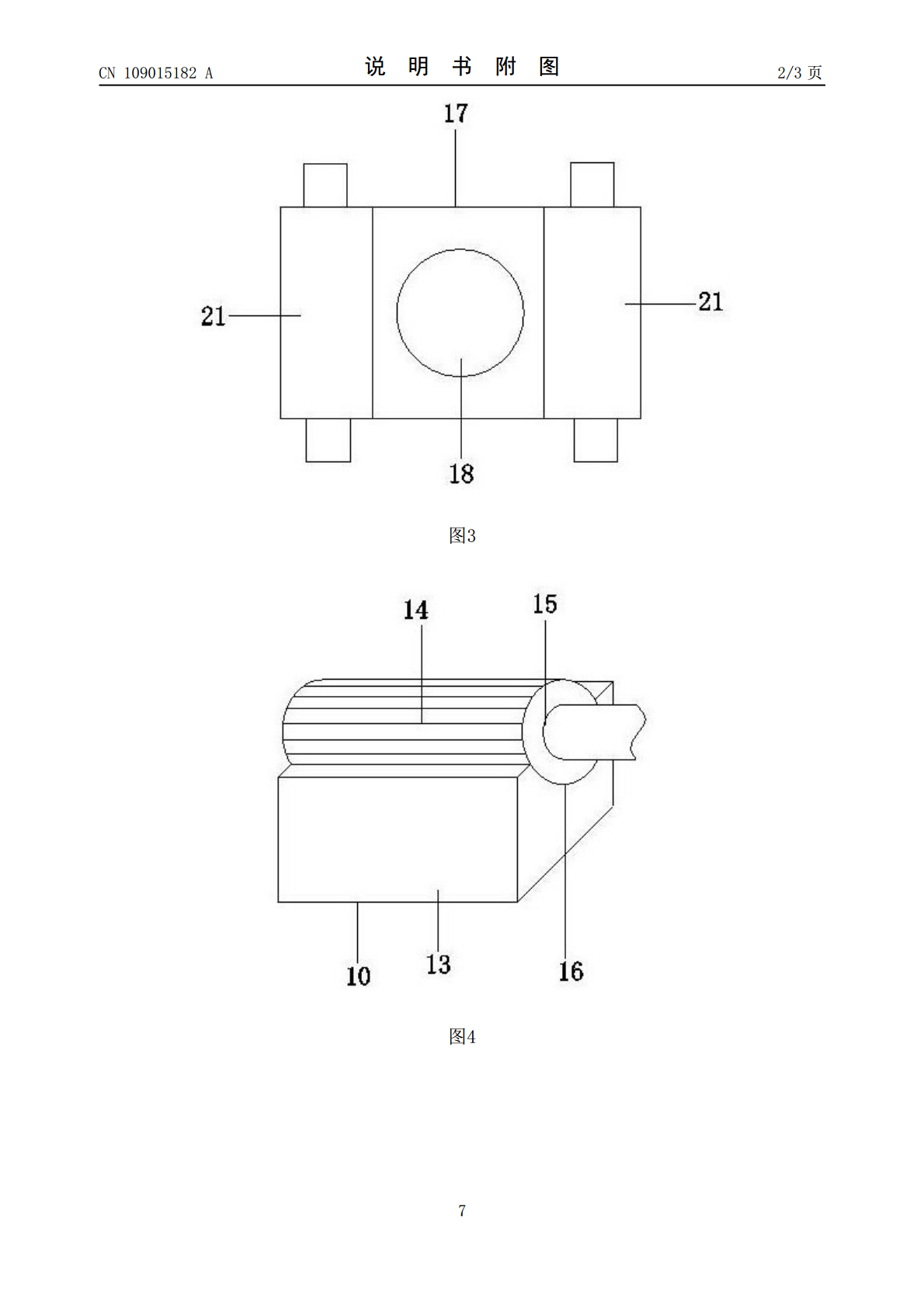

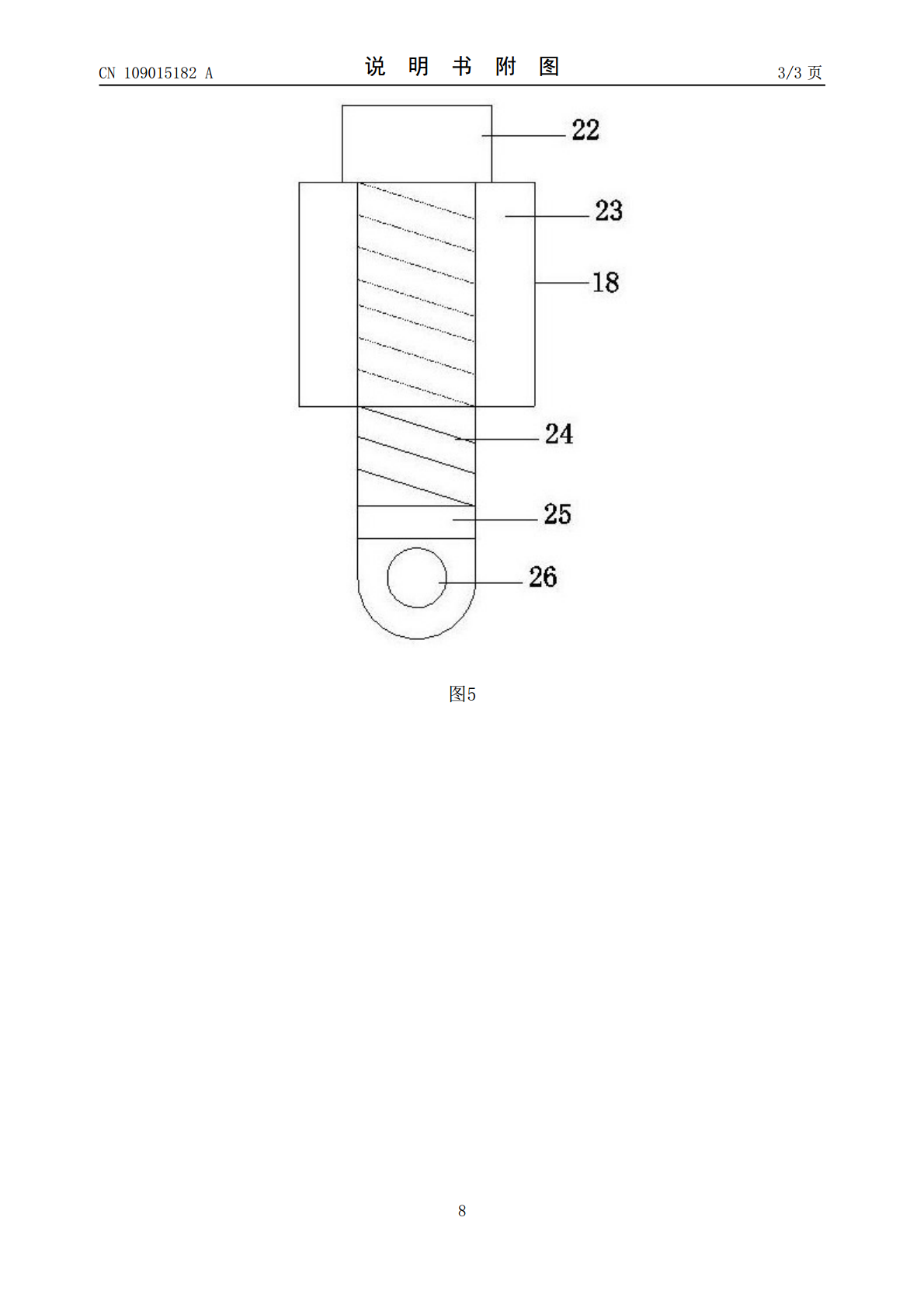

本发明公开了一种自动抛光打磨设备,包括抛光打磨设备本体,在抛光打磨设备本体上设有机台、入料口、夹料辊、夹料辊槽、走料槽、打磨抛光机构驱动槽、打磨抛光机构、抛光头更换槽、电机A、抛光头行走轨道、抛光头、防护壳、齿轮、电机转轴连接槽、轴承连接槽、行走驱动机构、升降机构、打磨电机、打磨砂轮、电机B、电机C、固定外壳、升降轴、连接法兰、打磨电机安装槽,本装置上设有抛光头更换槽,根据板材表面的粗糙程度,抛光头从抛光头更换槽的内部更换粗细不同的打磨砂轮,从而使抛光打磨速度更快,打磨效果更好。

一种自动温控打磨抛光设备.pdf

本实用新型适用于温控打磨用辅助技术领域,公开了一种自动温控打磨抛光设备,包括储水台,储水台顶部表面固定安装有安装框,安装框内侧顶部固定安装有滑动导轨,安装框顶部中端表面固定安装有储水箱。本实用新型技术方案通过波纹软管将储水箱与连接管相连通,以及将喷水喷头连通在连接管侧边两端,结合波纹软管的可延伸性,进而可以在滑动套筒水平移动时可以同步带动喷水喷头随之进行移动,保证在打磨盘转动而对材料进行打磨盘抛光处理时,降温降尘用水可以直接喷洒至打磨接触面,对打磨接触面进行降温以及降尘处理,避免粉尘以及热量过多的堆积逸散

一种在线式自动打磨抛光设备.pdf

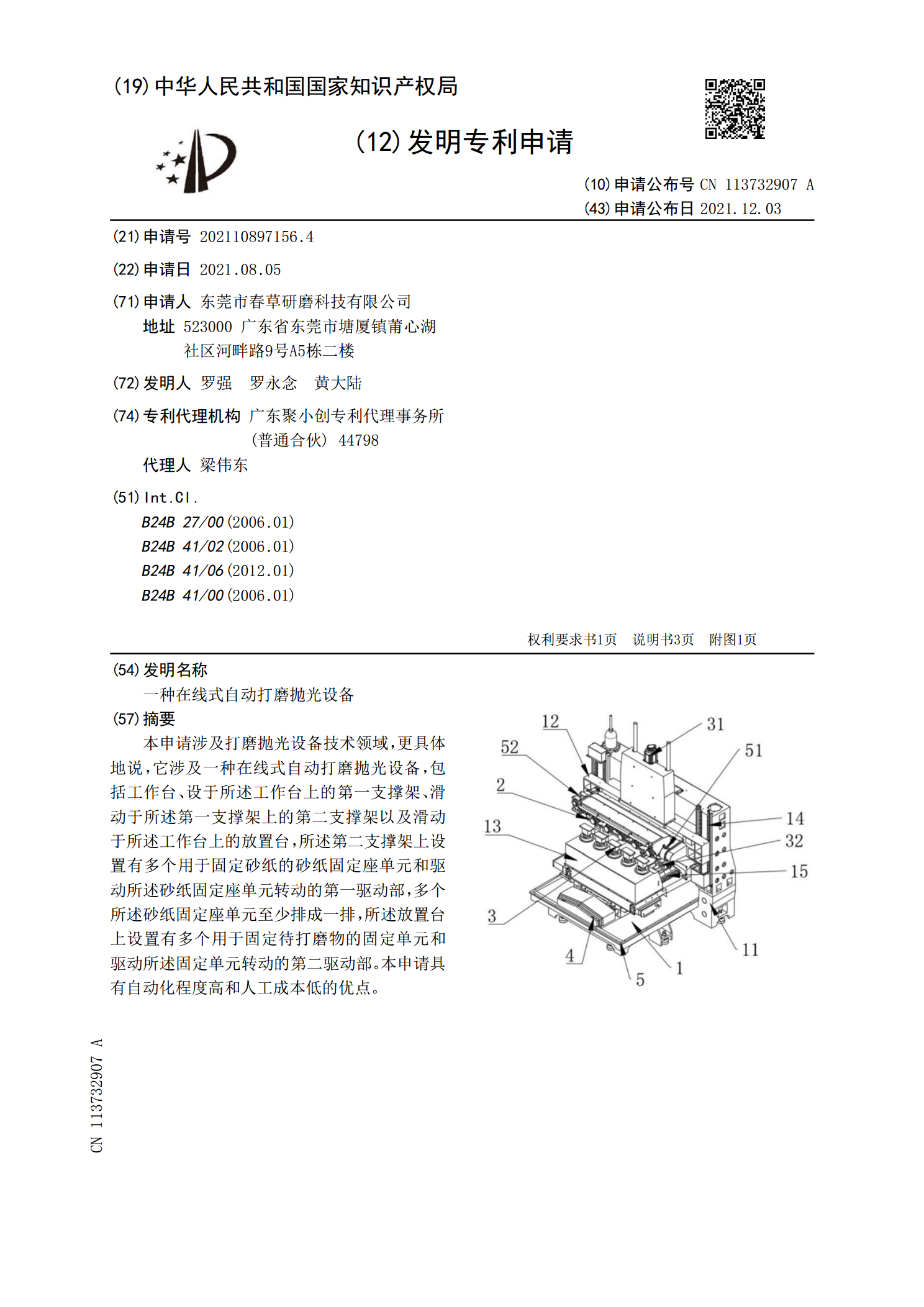

本申请涉及打磨抛光设备技术领域,更具体地说,它涉及一种在线式自动打磨抛光设备,包括工作台、设于所述工作台上的第一支撑架、滑动于所述第一支撑架上的第二支撑架以及滑动于所述工作台上的放置台,所述第二支撑架上设置有多个用于固定砂纸的砂纸固定座单元和驱动所述砂纸固定座单元转动的第一驱动部,多个所述砂纸固定座单元至少排成一排,所述放置台上设置有多个用于固定待打磨物的固定单元和驱动所述固定单元转动的第二驱动部。本申请具有自动化程度高和人工成本低的优点。

一种全自动圆棒打磨抛光设备.pdf

一种全自动圆棒打磨抛光设备主要由,储料斗部分、输送部分、打磨抛光部分等组成,其特征在于基座内的电机皮带轮,三角带带动皮带轮内连接螺旋输送滚轴和齿轮箱内齿轮带动螺旋输送滚轴转动,将储料斗内落下的圆形棒体经调孔器进入导管由螺旋输送轮旋转输送经打磨轮打磨,由皮带轮上连接的轴杆带动导向轮和打磨轮,完成粗打磨;进入打磨轮和输送轮中进行第一步的细打磨,边打磨边由输送轮把棒体传送到电机上的皮带轮,由皮带轮带动细磨轮和导向轮转动进行第二次细打磨,经调孔器进入抛光轮和输送轮中最后抛光完毕;经出口送出合格的材料,

一种戒指自动打磨抛光装置.pdf

本发明涉及环形首饰的打磨抛光设备,尤其涉及一种戒指自动打磨抛光装置。本发明的技术问题是如何提供一种操作简便、省时省力、抛光下来的碎屑不会刮伤手的戒指自动打磨抛光装置。一种戒指自动打磨抛光装置,包括有安装架、第一支架、支撑装置、抛光装置、第一轴承座、支撑杆、旋转架、第一把手、第二支架等;安装架上部右侧设有第一支架,第一支架上部设有支撑装置,支撑装置内设有抛光装置,安装架上部左侧安装有第一轴承座,第一轴承座上设有支撑杆。本发明戒指自动打磨抛光装置通过砂带自动打磨的方式,可对戒指进行全方位的抛光处理。