一种玻璃瓶生产用原料输送装置.pdf

哲妍****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种玻璃瓶生产用原料输送装置.pdf

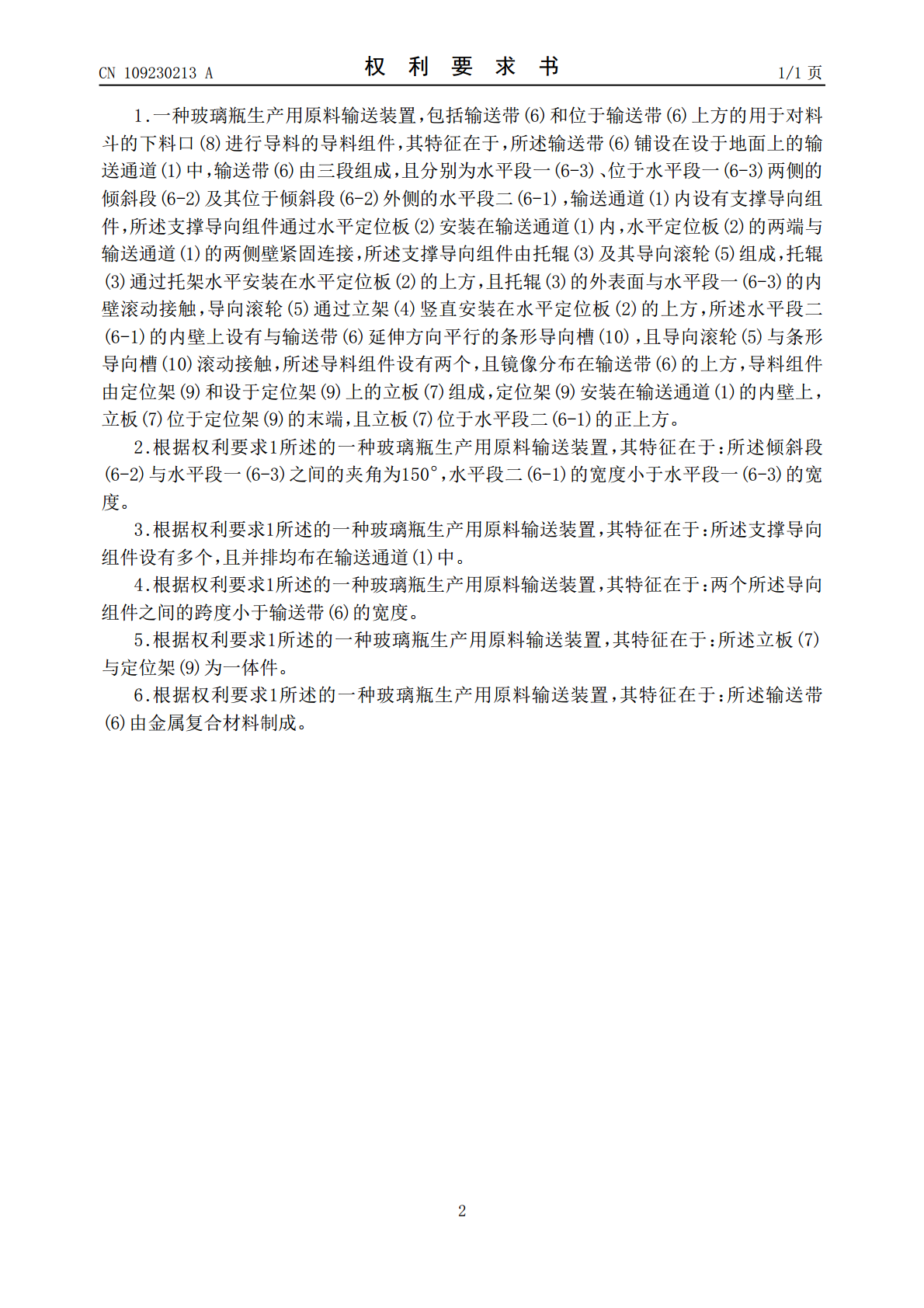

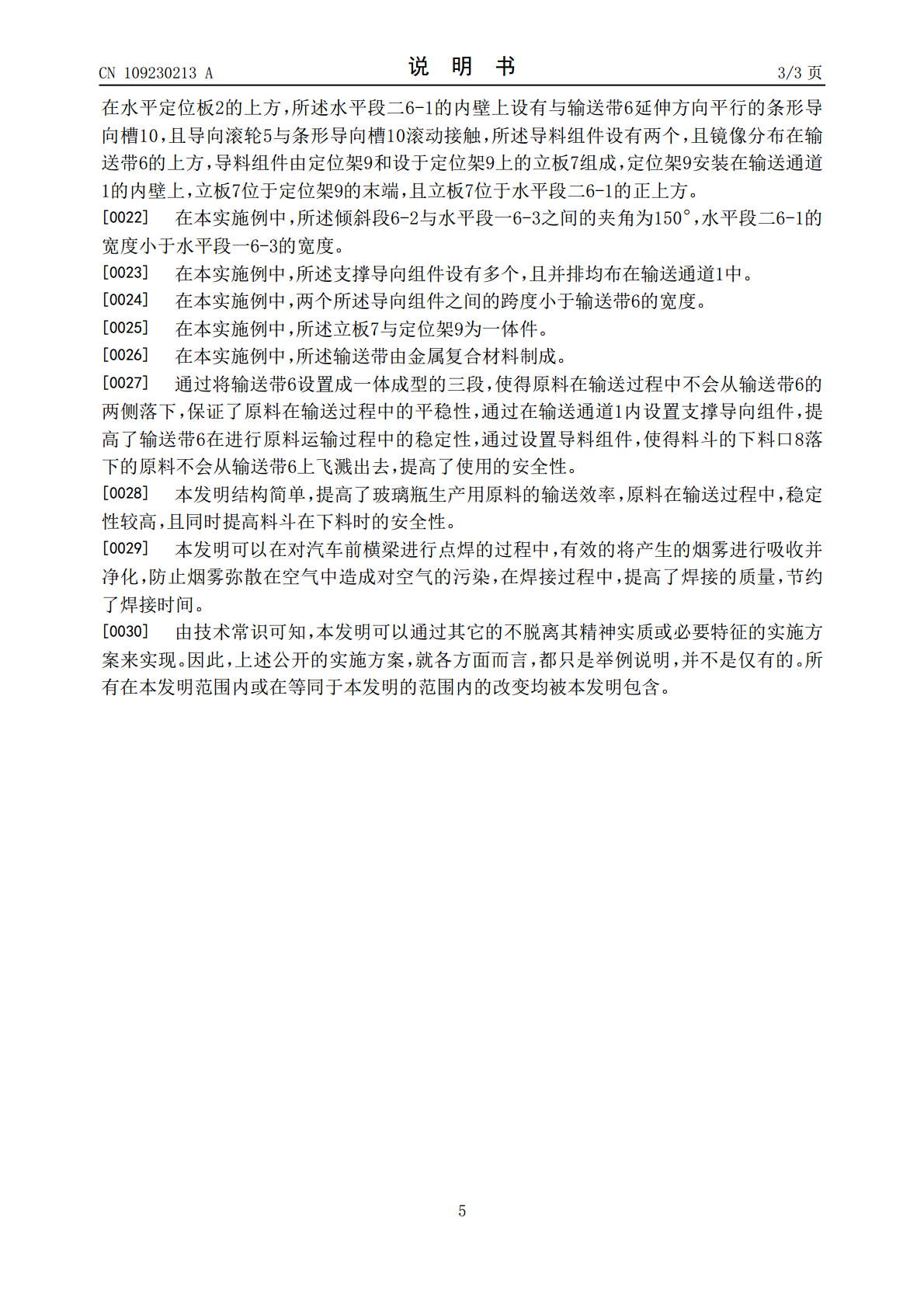

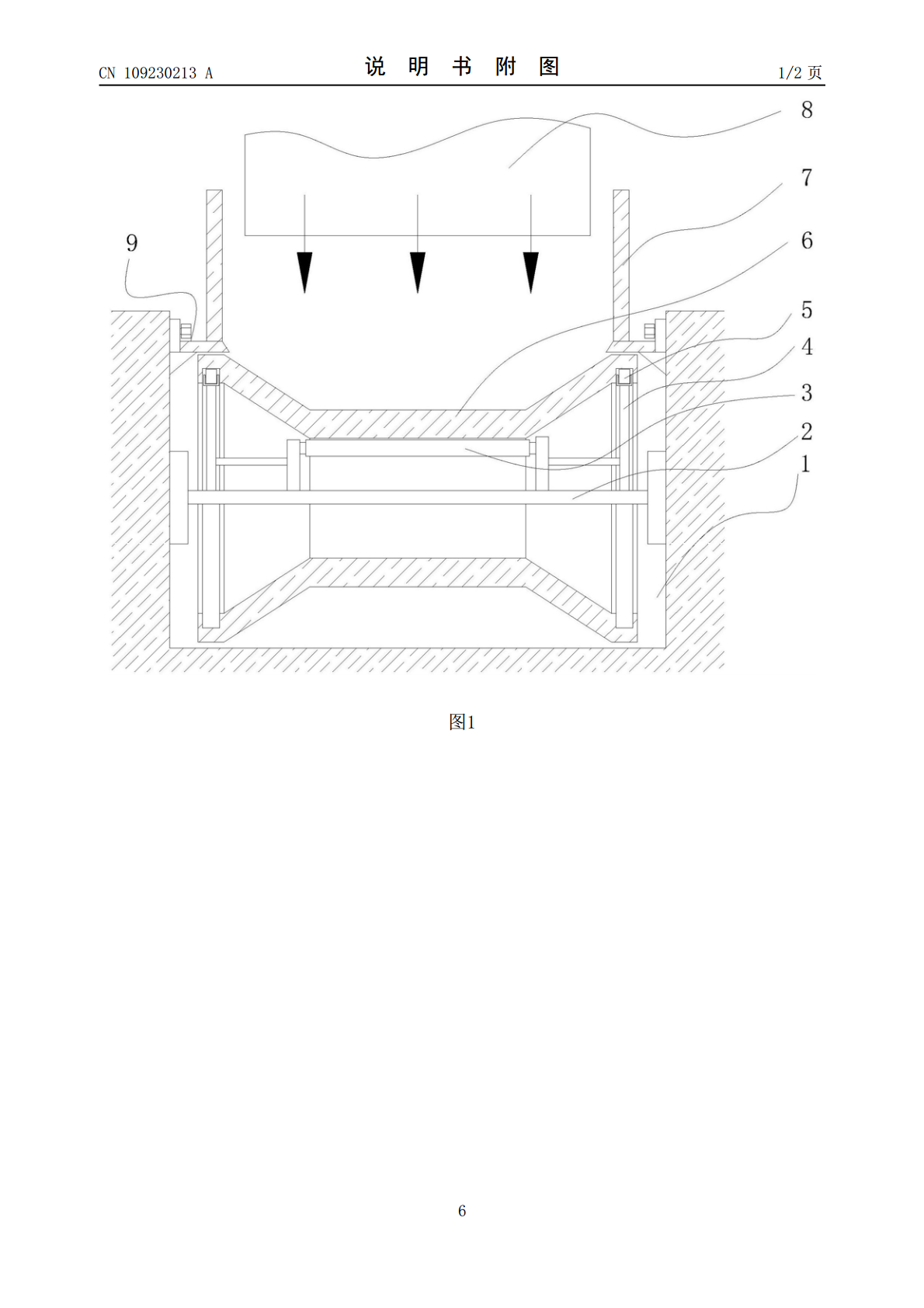

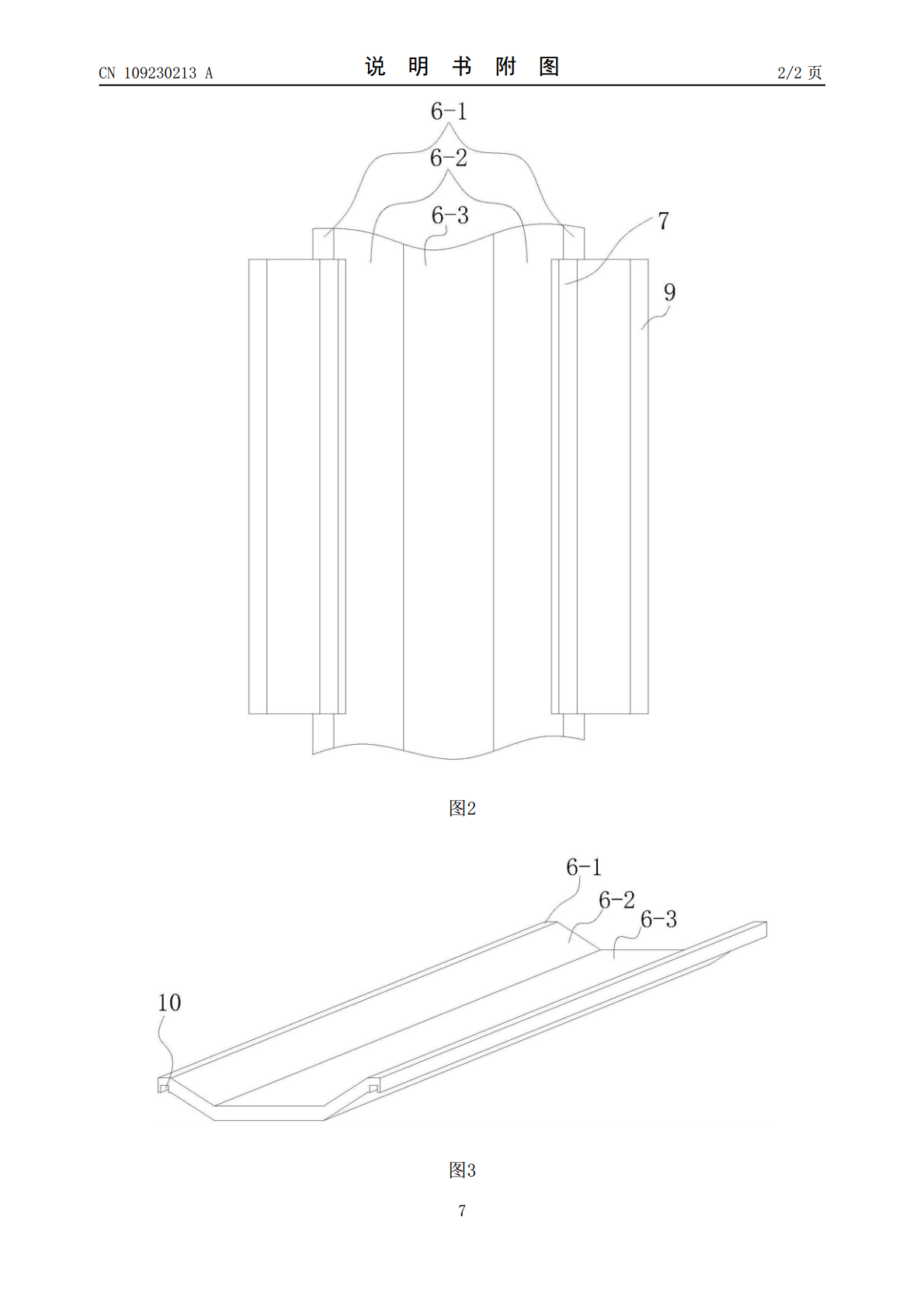

本发明公开了一种玻璃瓶生产用原料输送装置,涉及输送设备技术领域,包括输送带和位于输送带上方的用于对料斗的下料口进行导料的导料组件,输送带铺设在设于地面上的输送通道中,输送带由三段组成,且分别为水平段一、位于水平段一两侧的倾斜段及其位于倾斜段外侧的水平段二,输送通道内设有支撑导向组件,支撑导向组件通过水平定位板安装在输送通道内,水平定位板的两端与输送通道的两侧壁紧固连接,支撑导向组件由托辊及其导向滚轮组成,本发明结构简单,提高了玻璃瓶生产用原料的输送效率,原料在输送过程中,稳定性较高,且同时提高料斗在下料时

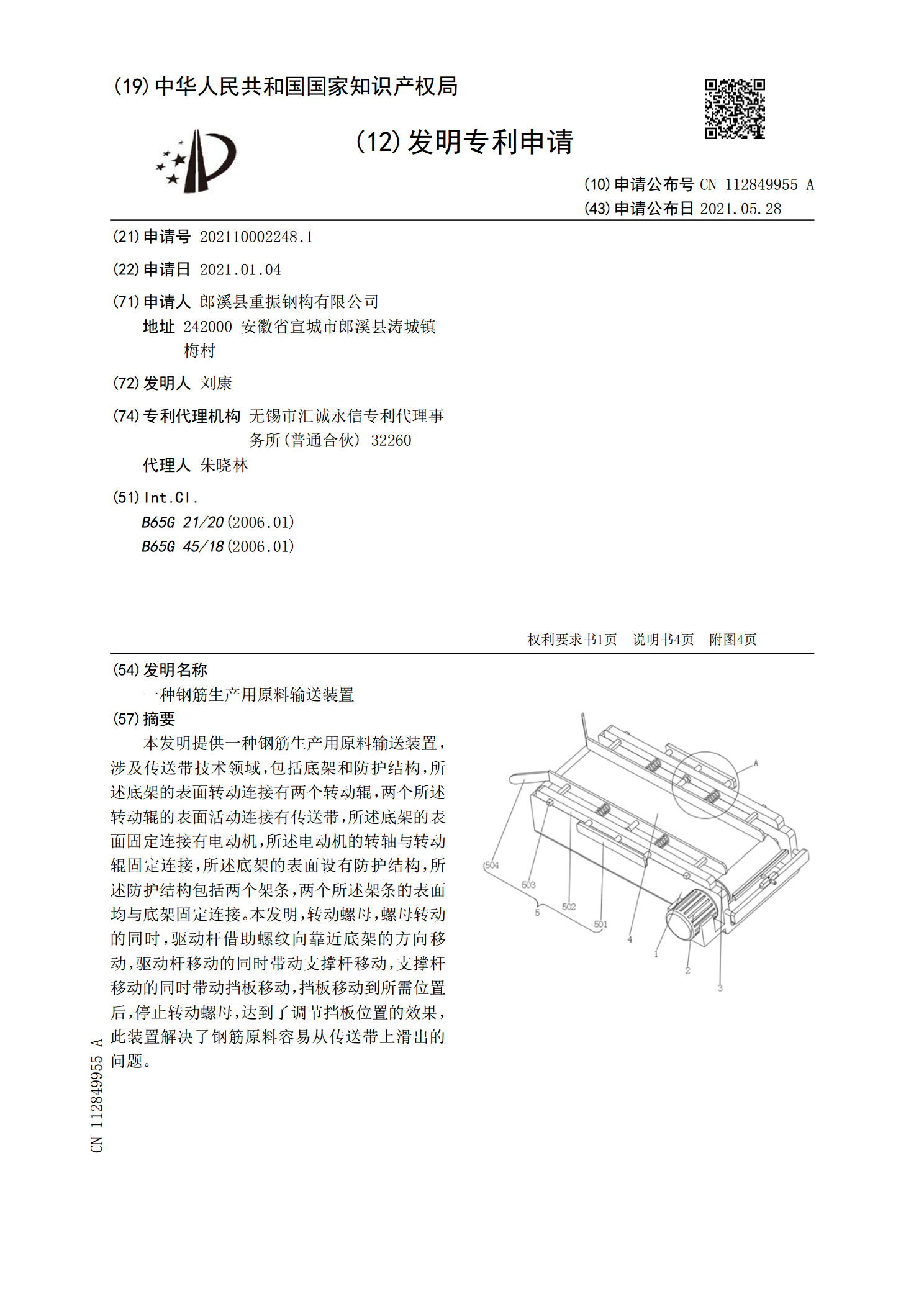

一种钢筋生产用原料输送装置.pdf

本发明提供一种钢筋生产用原料输送装置,涉及传送带技术领域,包括底架和防护结构,所述底架的表面转动连接有两个转动辊,两个所述转动辊的表面活动连接有传送带,所述底架的表面固定连接有电动机,所述电动机的转轴与转动辊固定连接,所述底架的表面设有防护结构,所述防护结构包括两个架条,两个所述架条的表面均与底架固定连接。本发明,转动螺母,螺母转动的同时,驱动杆借助螺纹向靠近底架的方向移动,驱动杆移动的同时带动支撑杆移动,支撑杆移动的同时带动挡板移动,挡板移动到所需位置后,停止转动螺母,达到了调节挡板位置的效果,此装置解

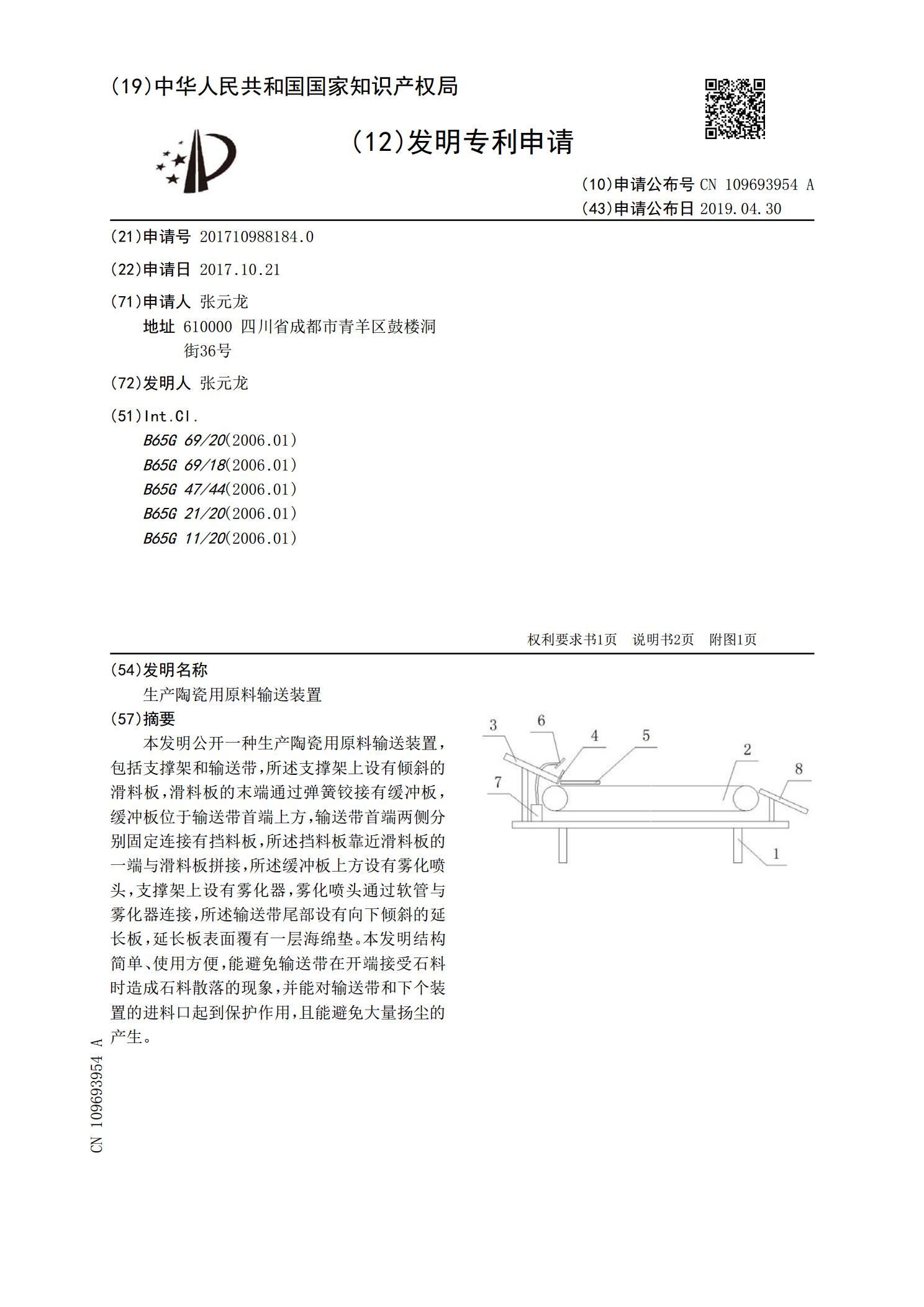

生产陶瓷用原料输送装置.pdf

本发明公开一种生产陶瓷用原料输送装置,包括支撑架和输送带,所述支撑架上设有倾斜的滑料板,滑料板的末端通过弹簧铰接有缓冲板,缓冲板位于输送带首端上方,输送带首端两侧分别固定连接有挡料板,所述挡料板靠近滑料板的一端与滑料板拼接,所述缓冲板上方设有雾化喷头,支撑架上设有雾化器,雾化喷头通过软管与雾化器连接,所述输送带尾部设有向下倾斜的延长板,延长板表面覆有一层海绵垫。本发明结构简单、使用方便,能避免输送带在开端接受石料时造成石料散落的现象,并能对输送带和下个装置的进料口起到保护作用,且能避免大量扬尘的产生。

一种电子器生产用原料输送装置.pdf

本发明公开一种电子器生产用原料输送装置,包括原料过滤支撑组件,包括竖直设置的支撑杆、被所述多个支撑杆组合形成的第一过滤区和第二过滤区和将所述第一过滤区和第二过滤区贯通的通孔,过滤组件,包括与所述第一过滤区和第二过滤区内部设置的第一过滤网和第二过滤网,在输送原料之前方便对原料进行分级筛选,筛选出不同等级的原料,对不同等级的原料分别落入至输送装置进行差别输送,针对性较强,把控生产出的电子器产品质量。

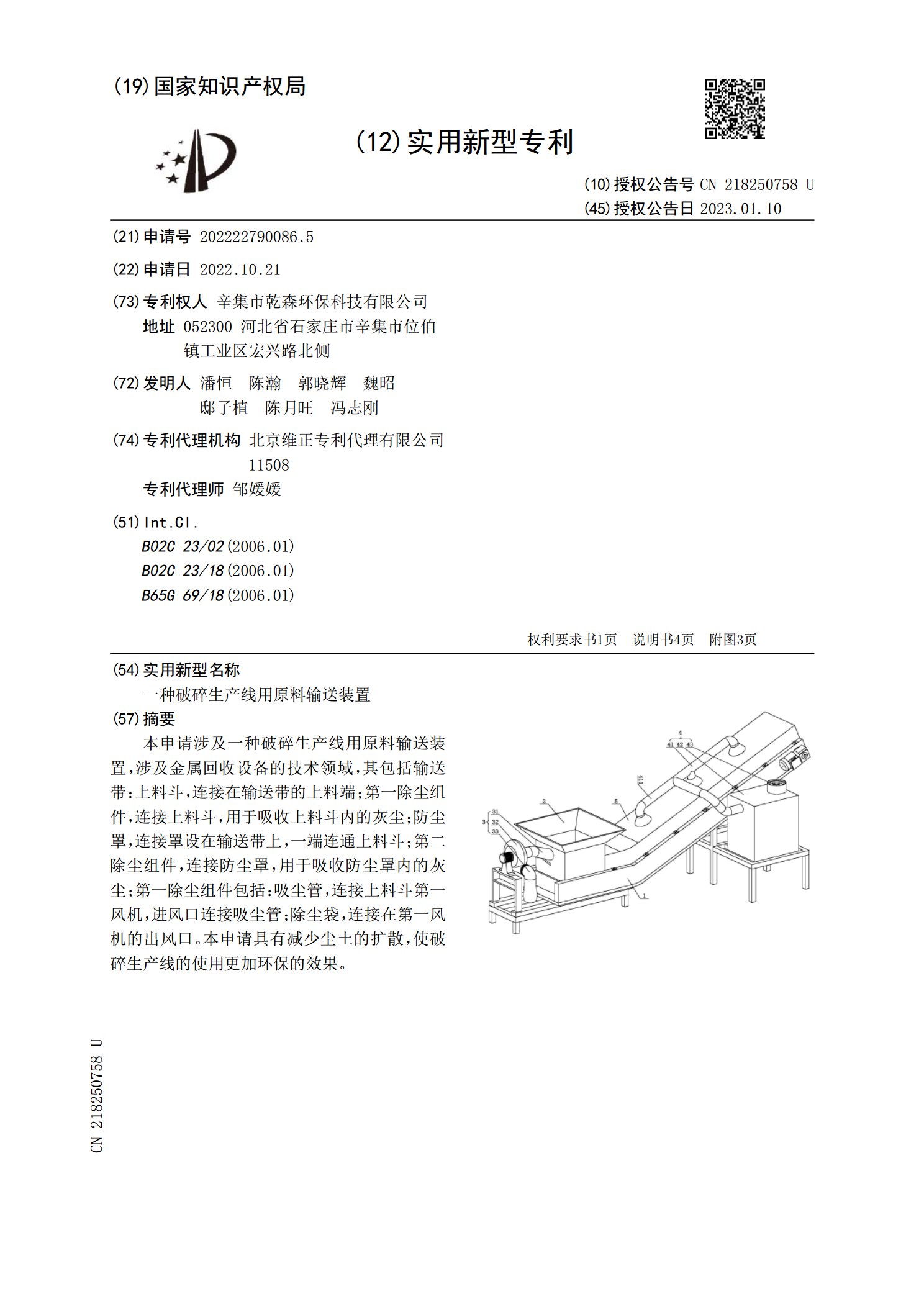

一种破碎生产线用原料输送装置.pdf

本申请涉及一种破碎生产线用原料输送装置,涉及金属回收设备的技术领域,其包括输送带:上料斗,连接在输送带的上料端;第一除尘组件,连接上料斗,用于吸收上料斗内的灰尘;防尘罩,连接罩设在输送带上,一端连通上料斗;第二除尘组件,连接防尘罩,用于吸收防尘罩内的灰尘;第一除尘组件包括:吸尘管,连接上料斗第一风机,进风口连接吸尘管;除尘袋,连接在第一风机的出风口。本申请具有减少尘土的扩散,使破碎生产线的使用更加环保的效果。