小口径圆筒自动成型装置及工艺.pdf

小寄****淑k

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

小口径圆筒自动成型装置及工艺.pdf

小口径圆筒自动成型装置及工艺,装置包括:机座、夹持座、固定座、导轨、夹持臂、液压系统与冷却系统,夹持臂由左、右夹持臂组成,左右对称,结构相同,夹持座内各设有液压夹紧机构,夹持臂的前端设有F形保险卡爪,卡爪尾部与汽缸活塞杆相连接,左夹持臂固定座安装在机座上,右夹持臂固定座安装在导轨上,导轨上设有步进电机,电机驱动导轨,固定座的尾端均设有齿轮与伺服电机、冷却系统。卷圆工艺包括准备、送料、检测、夹紧、卷圆等步骤。本发明解决了原折弯成圆形筒身后小端直径大于46mm的小尺寸、小角度、小半径的扇形板料折弯、焊接的难题

一种圆筒成型上料装置及圆筒成型工艺.pdf

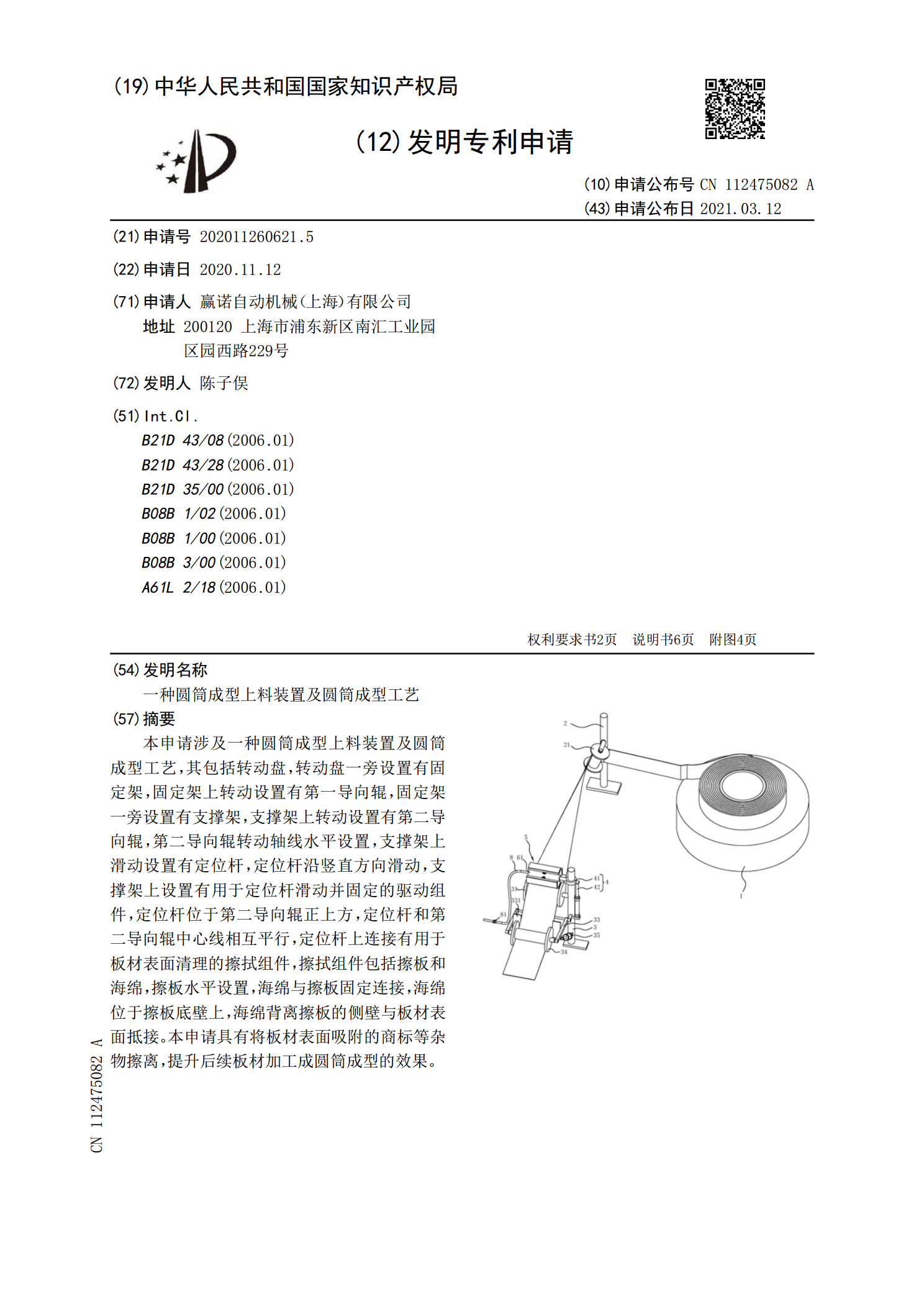

本申请涉及一种圆筒成型上料装置及圆筒成型工艺,其包括转动盘,转动盘一旁设置有固定架,固定架上转动设置有第一导向辊,固定架一旁设置有支撑架,支撑架上转动设置有第二导向辊,第二导向辊转动轴线水平设置,支撑架上滑动设置有定位杆,定位杆沿竖直方向滑动,支撑架上设置有用于定位杆滑动并固定的驱动组件,定位杆位于第二导向辊正上方,定位杆和第二导向辊中心线相互平行,定位杆上连接有用于板材表面清理的擦拭组件,擦拭组件包括擦板和海绵,擦板水平设置,海绵与擦板固定连接,海绵位于擦板底壁上,海绵背离擦板的侧壁与板材表面抵接。本申

硫系玻璃小口径棒料挤压成型装置及工艺.pdf

本发明的名称为硫系玻璃小口径棒料挤压成型装置及工艺。属于硫系红外玻璃二次热成型技术领域。它主要是解决硫系玻璃小口径棒料的一种机械性成型工艺。它的主要特征是:包括挤压机构、加热炉、模具、托轮机构和平板;加热炉固定在平板的一端;托轮机构固定在平板的另一端;台阶圆筒形模具下段穿过加热炉底部,加热炉外的模具下段设有气管、堵头。本发明将一次熔制的硫系玻璃坯料通过模具成型为小口径的硫系玻璃棒料,可直接满足相应口径镜头的快速获取,也可精确获取稍大口径坯料的重量,减少二次压型备料环节的诸多工序,提高良品率,节约备料环节的

蜡自动成型装置工艺优化改造.docx

蜡自动成型装置工艺优化改造随着现代制造业的高速发展,生产效率成为了制造业企业竞争的重要标志之一。并且,生产效率的提高不仅能为企业带来更高的经济效益,而且还能提高产品的品质和市场竞争力,因此,针对现有生产工艺的改善和优化已成为制造业的重要调整方向之一。本文将以蜡自动成型装置工艺优化改造为研究对象,探讨如何通过优化工艺流程,提高生产效率和产品品质。1.背景描述蜡自动成型装置是制作模具中不可或缺的辅助设备,它可以帮助加快模具的制作速度和提高产品品质。然而,在实际应用中,由于生产流程不够优化,往往导致生产效率低下

自动成型装置.pdf

一种自动成型装置,包括安装基座、安装机架、原料供给机构、原料过渡机构、观察机构、滑座成型机构及显示屏机构,安装基座包括支撑脚架、基座本体及工作台体。原料供给机构包括前张紧装置及后驱动装置。原料过渡机构包括原料过渡支架及切割模具,原料过渡支架设置于安装机架上。观察机构包括观察安装座、万向管、观察外壳及LED射灯。滑座成型机构包括推顶座体及多个滑座成型装置。滑座成型装置包括安装基座、步进电机、旋转凸轮、成型滑座、第一悬挂件、第二悬挂件及拉伸弹簧。显示屏机构包括显示安装座、第一旋转杆、第二旋转杆及LED显示屏。