卧式活塞推料离心机液压系统分析和改进.doc

sy****28

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

卧式活塞推料离心机液压系统分析和改进.doc

卧式活塞推料离心机液压系统分析和改进摘要:介绍了卧式活塞推料离心机推料液压系统的结构和工作原理,针对其运行中存在的推料杆颤抖、停滞等问题,分析了可能的原因,提出了改进措施。实践证明,改进后的液压系统工作正常,性能稳定可靠。关键词:离心机;液压系统;分析;改进1前言卧式活塞推料离心机(已广泛应用于冶金、制糖、化工等行业)可以在全速下完成进料、分离、滤饼洗涤、甩干和卸料;并可实现自动操作、连续运转。目前传统的卧式活塞推料离心机的推料机构液压系统(即复合油卸部分),活塞的往复运动是通过径向换向阀杆移动来控制的,

HR卧式活塞推料离心机介绍.pdf

HR双级活塞推料离心机介绍1、产品特点与用途HR系列离心机是一种卧式双级活塞推料、连续操作过滤离心机。能在全速运转下,连续进行进料、分离、洗涤、卸料等工序。具有连续操作、运转平稳、分离因素高、生产能力大、产量高、洗涤效果好、滤饼含湿率低、母液含固量少等特点。适合分离含固相物粒度大于0.08mm,浓度大于40%的悬浮液。适用于化工、化肥、制碱、制盐等行业,特别适用于氯化钠、氯化铵、碳酸氢铵、磷酸三钠、偏硅酸钠、硫酸钠、尿素等固液分离。主要技术参数型号TypeHR400-NHR500-NHR630-NHR80

活塞推料离心机中的液压式推料驱动装置.pdf

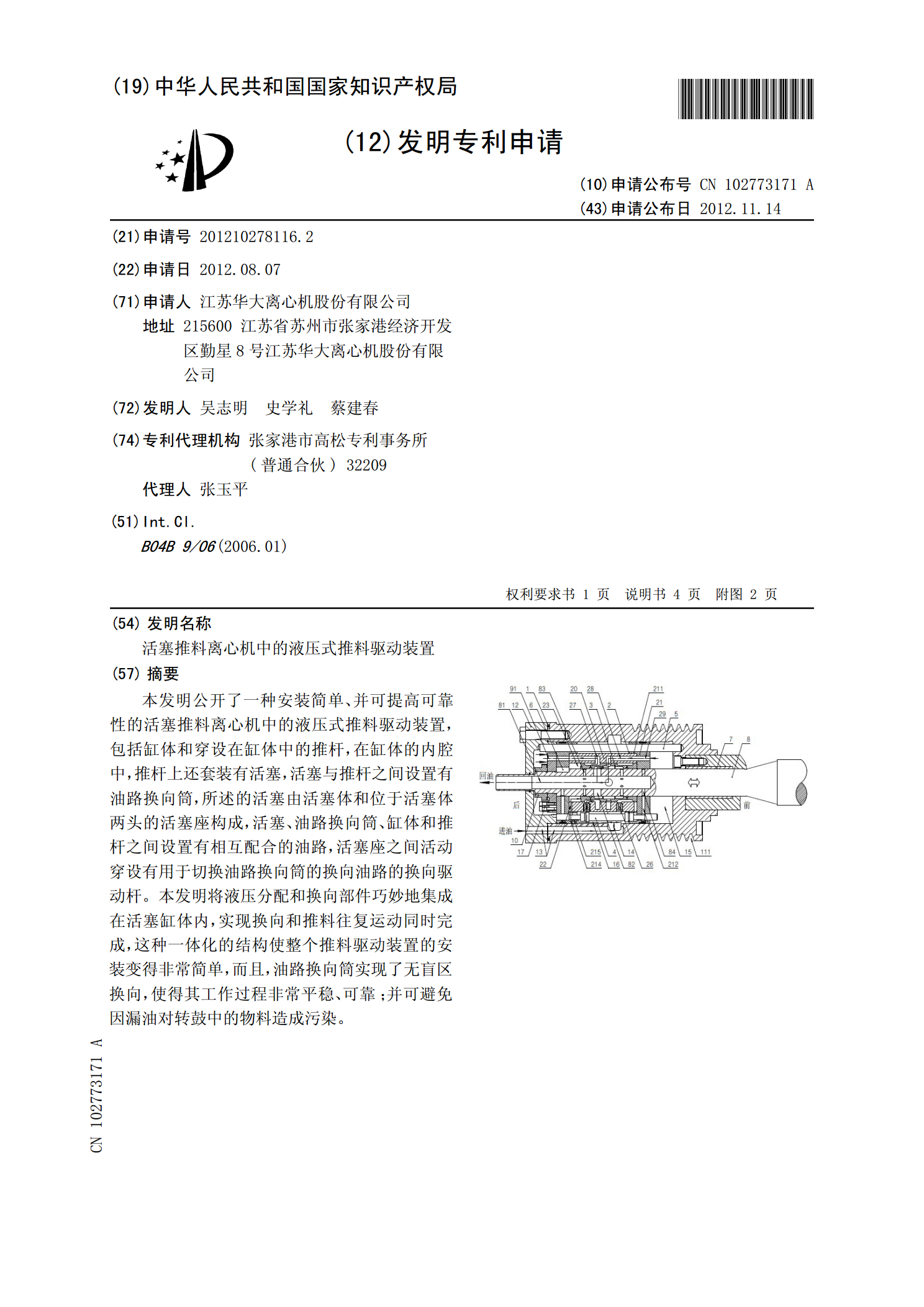

本发明公开了一种安装简单、并可提高可靠性的活塞推料离心机中的液压式推料驱动装置,包括缸体和穿设在缸体中的推杆,在缸体的内腔中,推杆上还套装有活塞,活塞与推杆之间设置有油路换向筒,所述的活塞由活塞体和位于活塞体两头的活塞座构成,活塞、油路换向筒、缸体和推杆之间设置有相互配合的油路,活塞座之间活动穿设有用于切换油路换向筒的换向油路的换向驱动杆。本发明将液压分配和换向部件巧妙地集成在活塞缸体内,实现换向和推料往复运动同时完成,这种一体化的结构使整个推料驱动装置的安装变得非常简单,而且,油路换向筒实现了无盲区换向

活塞推料式离心机转鼓组合方式的改进.pdf

本发明涉及活塞推料式离心机,具体涉及单级活塞推料式离心机转鼓组合方式的改进。本发明中的轮盘右端与转鼓筒体用螺钉连接,轮盘左端与中空主轴连接,推料盘连接在推料轴右端部,推料轴贯穿轮盘通过滑动轴承装在主轴内孔中,推料盘右端面外圆周安装有若干可调整的推料片。转鼓筒体左侧内径与轮盘凸台外径之间为过盈配合;转鼓筒体左侧内径与轮盘凸台外径之间改为过盈配合后,转鼓最大变形量由大于或等于0.5mm降为0.20mm以下,不仅离心机脱水率提高1%至2%,运转亦更趋稳定。

活塞推料离心机防腐耐磨装置.pdf

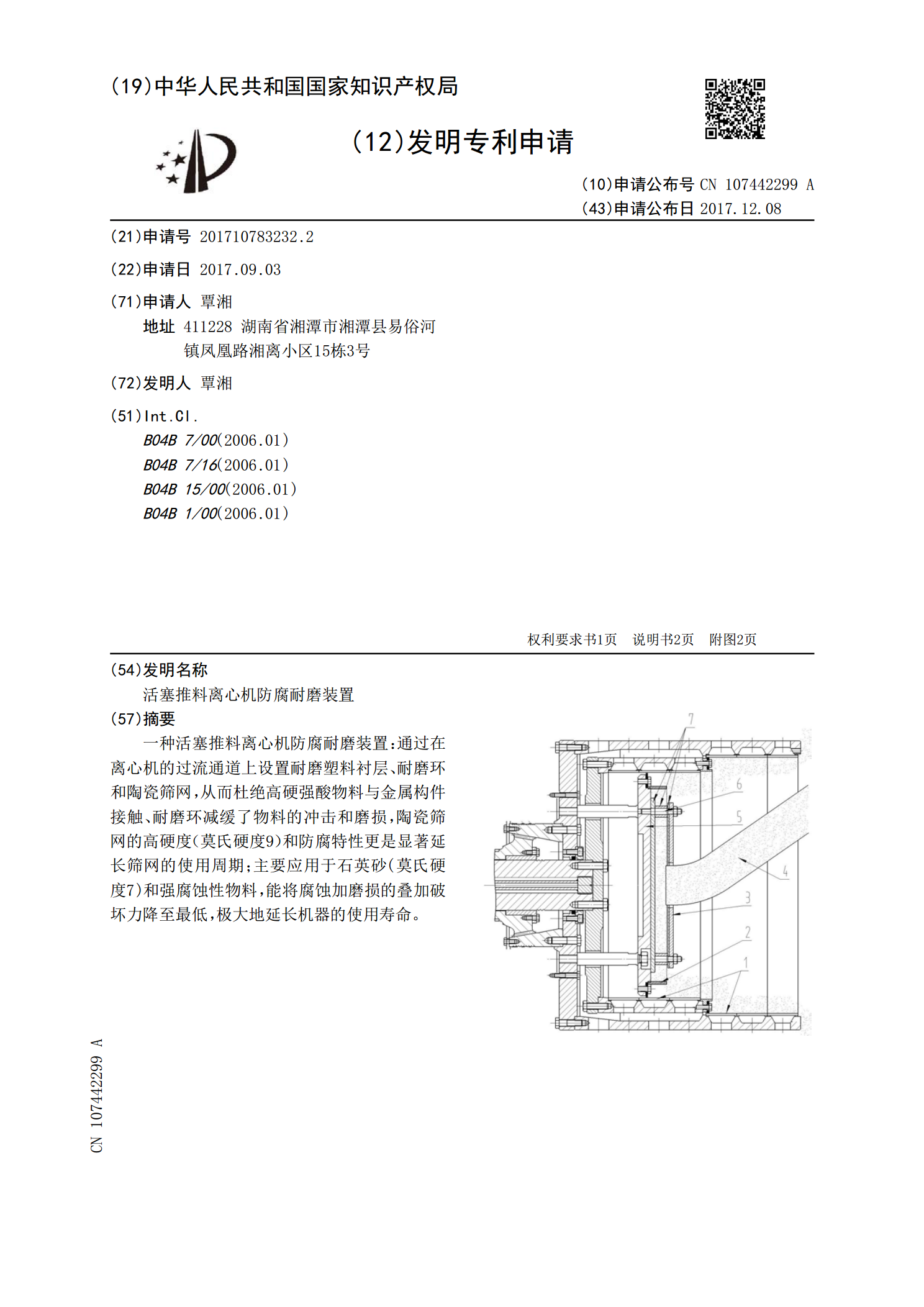

一种活塞推料离心机防腐耐磨装置:通过在离心机的过流通道上设置耐磨塑料衬层、耐磨环和陶瓷筛网,从而杜绝高硬强酸物料与金属构件接触、耐磨环减缓了物料的冲击和磨损,陶瓷筛网的高硬度(莫氏硬度9)和防腐特性更是显著延长筛网的使用周期;主要应用于石英砂(莫氏硬度7)和强腐蚀性物料,能将腐蚀加磨损的叠加破坏力降至最低,极大地延长机器的使用寿命。