一种3D打印砂型铸造飞轮壳铸件.pdf

书生****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种3D打印砂型铸造飞轮壳铸件.pdf

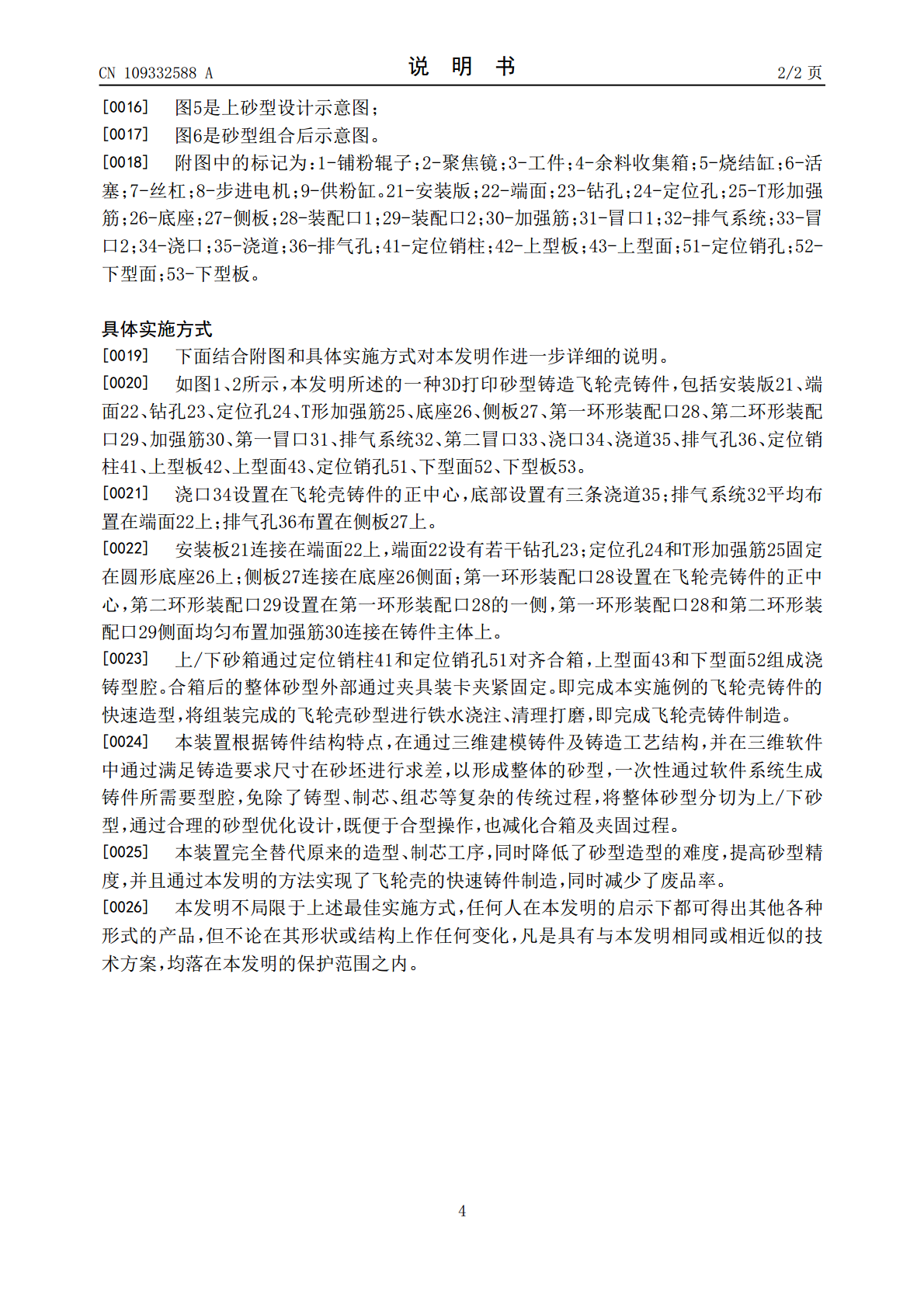

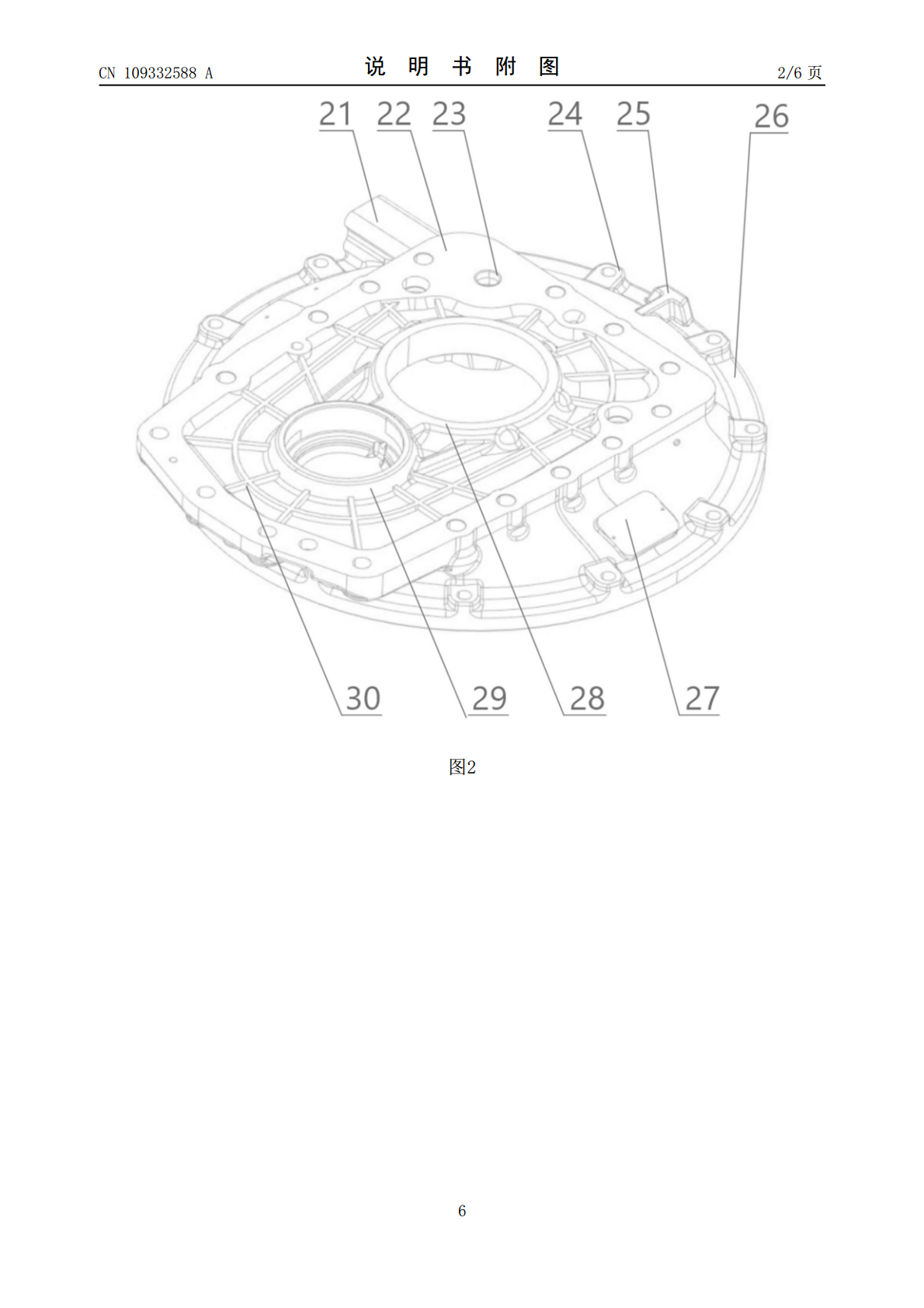

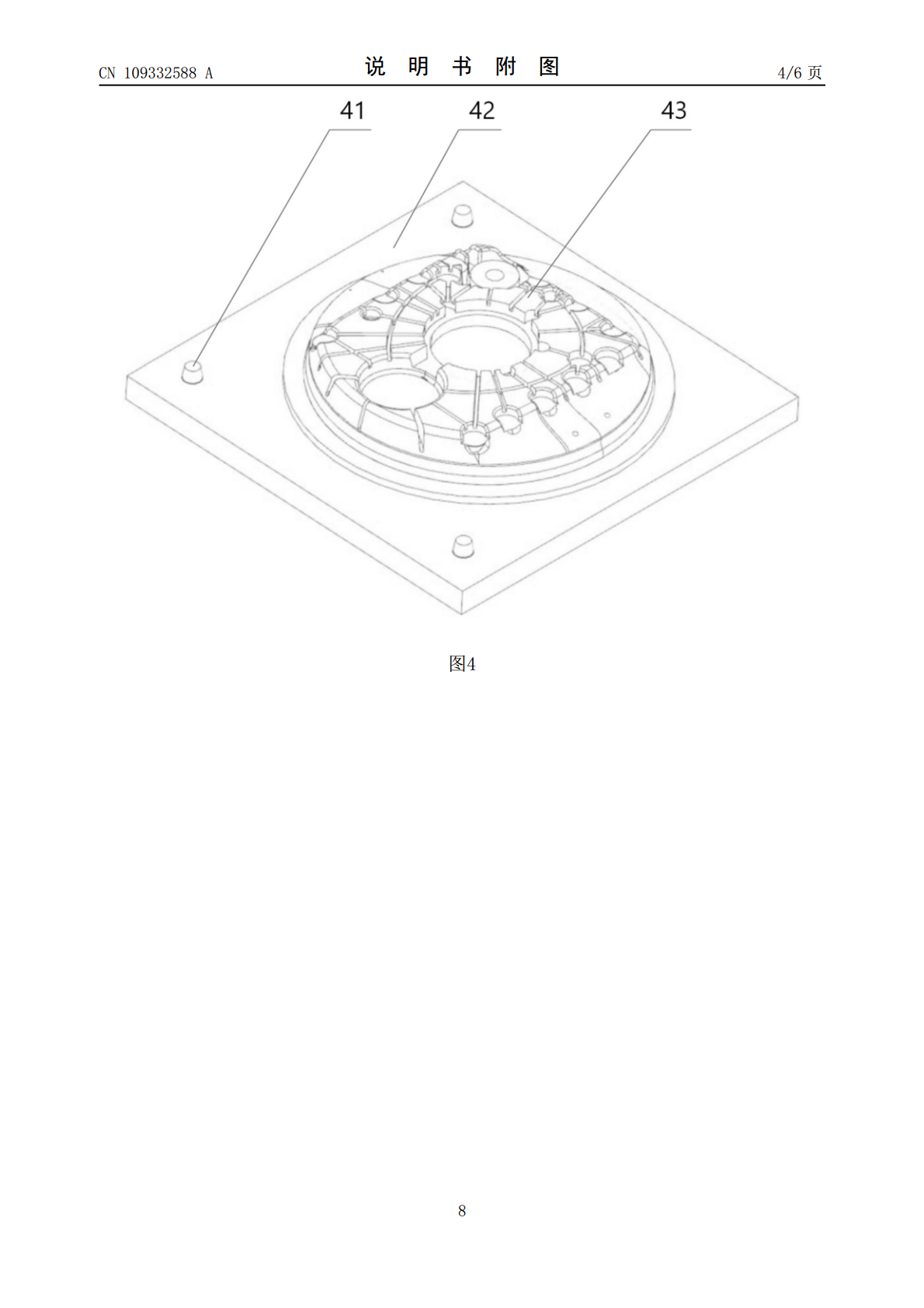

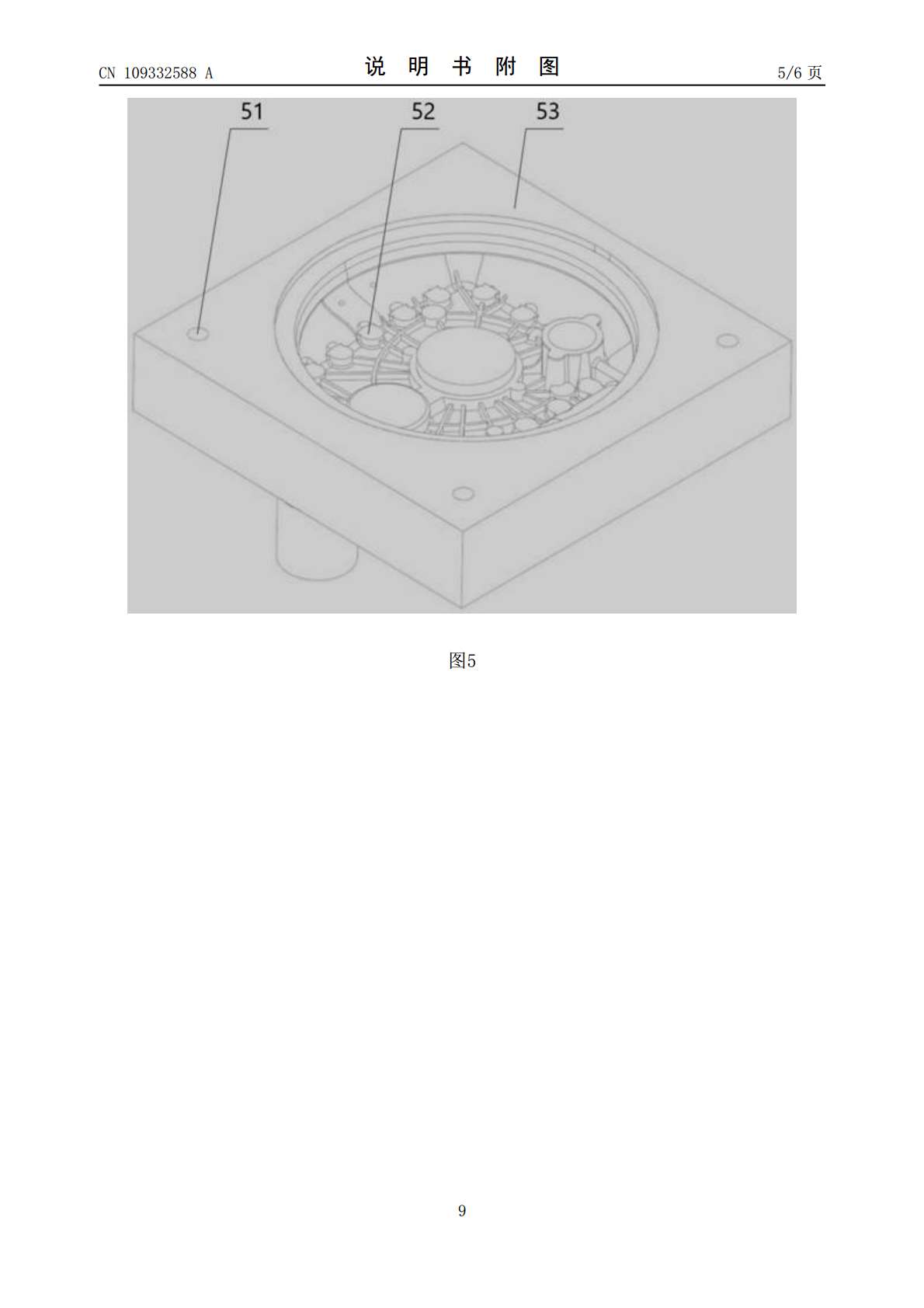

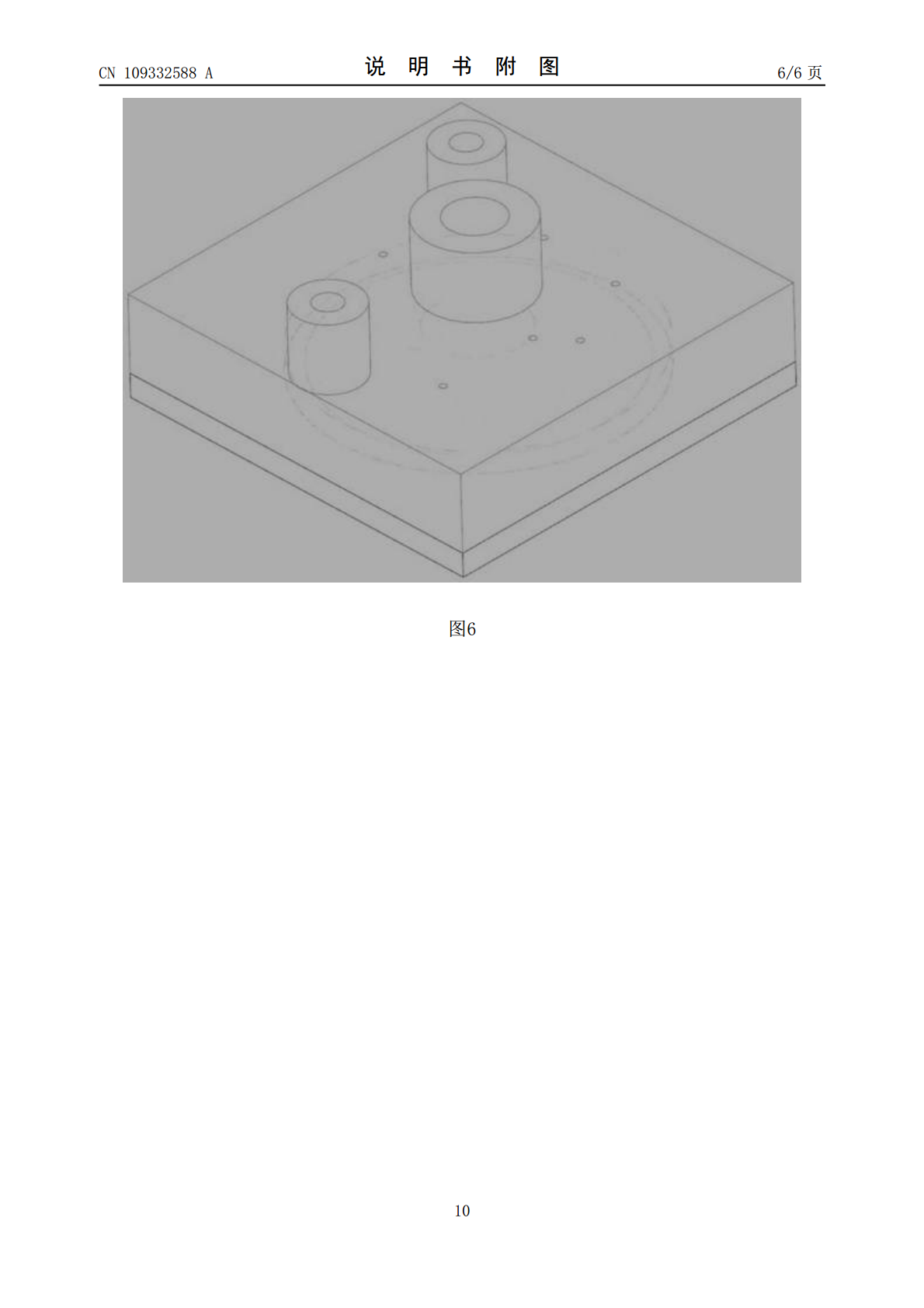

本发明所述一种3D打印砂型铸造飞轮壳铸件,浇口设置在飞轮壳铸件的正中心,底部设置有三条浇道;排气系统平均布置在端面上;排气孔布置在侧板上;安装板连接在端面上,端面设有若干钻孔;定位孔和T形加强筋固定在圆形底座上;侧板连接在底座侧面;第一环形装配口设置在飞轮壳铸件的正中心,第二环形装配口设置在第一环形装配口的一侧,第一环形装配口和第二环形装配口侧面均匀布置加强筋连接在铸件主体上。通过合理的结构设计、铸造工艺设计,组合优化砂型设计方案,快速生产出飞轮壳铸件,成品率高,大大降低了成本,缩短铸件生产周期。

一种基于3D打印制备砂型模壳的铸造方法.pdf

本发明公开一种基于3D打印制备砂型模壳的铸造方法,包括:采用三维制图软件构建三维中空砂型模壳并3D打印输出;将打印输出的三维中空砂型模壳进行涂覆耐火涂料处理或加热固化处理;向砂箱中填入原砂将三维中空砂型模壳包覆起来,同时进行振实;然后在砂箱的顶部铺上一层塑料薄膜密封,在塑料薄膜上均匀的铺上薄砂,预留浇口杯安装位置,并在该位置上放置浇口杯后继续填入原砂、振实;利用抽气管道对砂箱内部进行抽真空;将金属合金液浇入砂箱内三维中空砂型模壳的空腔;待浇注的合金溶液凝固后,关闭抽真空系统,继续冷却后,开砂箱取出模壳并进

砂型铸造在后桥壳铸件中的应用.docx

砂型铸造在后桥壳铸件中的应用随着工业化和社会的发展,汽车的重要性越来越大,尤其是在交通运输领域中,它更是人们生活中不可或缺的一部分。汽车的后桥壳铸件是汽车制造中非常关键的零部件之一,因此其质量和性能直接影响到汽车的安全性能和使用寿命。砂型铸造作为常见的铸造工艺之一,近年来在后桥壳铸件的生产中得到了广泛的应用。砂型铸造是一种常见的铸造工艺,其特点是简单易掌握,适用于各种类型的铸件,而且成本低。在后桥壳铸件的制造中,砂型铸造技术能够充分满足生产的要求。与其他铸造方法相比,砂型铸造能够生产大型铸件,且生产周期短

砂型铸造在后桥壳铸件中的应用.docx

砂型铸造在后桥壳铸件中的应用砂型铸造在后桥壳铸件中的应用摘要:砂型铸造是一种传统而广泛应用的铸造工艺,在后桥壳铸件的制造过程中具有重要的应用价值。本论文将通过分析砂型铸造的工艺流程、优缺点以及在后桥壳铸件制造中的应用实例,探讨砂型铸造在后桥壳铸件中的应用。一、介绍砂型铸造是一种以砂为原料,在模具中铸造工件的方法,它拥有成本低、灵活性高等优势,具有广泛的应用领域。而后桥壳铸件作为汽车后桥的重要组成部分,在汽车制造中具有重要的地位。本论文将探讨砂型铸造在后桥壳铸件制造过程中的应用价值。二、砂型铸造工艺流程砂型

砂型铸造在后桥壳铸件中的应用.docx

砂型铸造在后桥壳铸件中的应用摘要手工砂型铸造由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,长期以来,一直是铸造生产中的基本工艺。本文即通过砂型铸造试生产研究低碳钢后桥壳铸造工艺,并最终确定了成熟的JT6120桥壳铸造工艺。关键词手工砂型铸造;JT6120桥壳;铸造工艺;试生产中图分类号TG2文献标识码A文章编号1674-6708(2013)93-0190-021JT6120后桥壳铸件要求及分析1.1铸件要求ZG35,毛重184kg,铸件要求表面光洁,不允许