溶胶凝胶法制备薄膜及涂层材料.pptx

骑着****猪猪

亲,该文档总共96页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

溶胶凝胶法制备薄膜及涂层材料.pptx

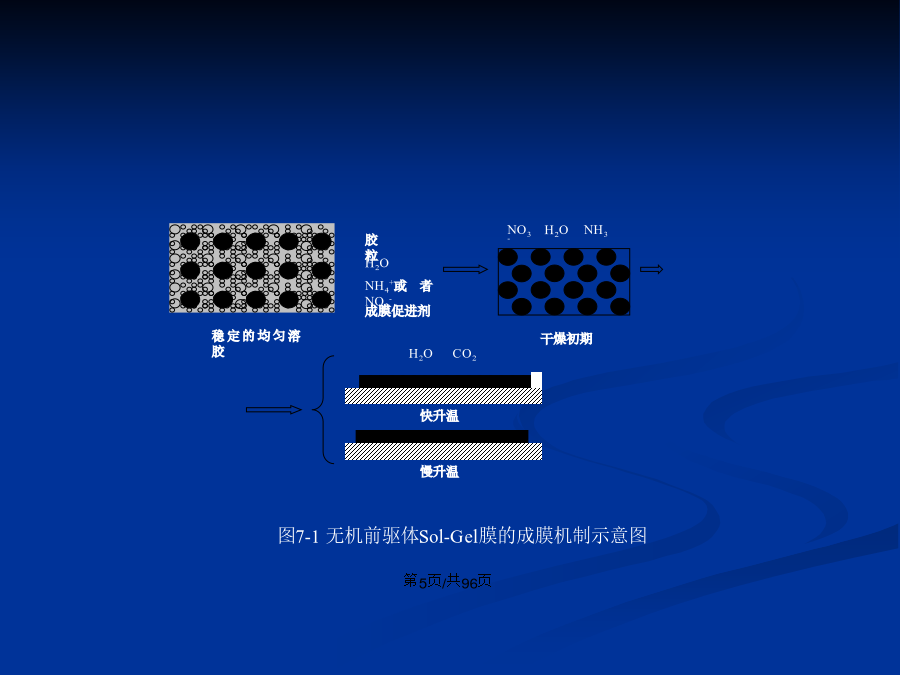

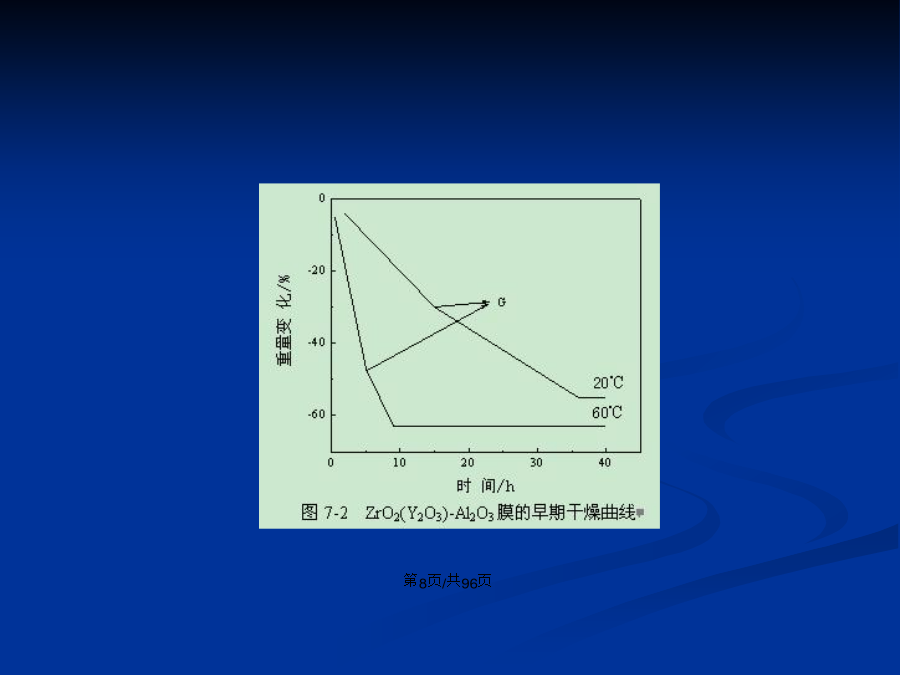

会计学7.1溶胶-凝胶法制备薄膜的工艺特征材料主要反应体系介绍:7.1.1.2成膜促进剂的作用和组成原则对成膜促进剂成分的的一般要求7.1.1.3影响成膜性和膜结构的主要因素/(3)烧结制度7.1.2醇盐法制备薄膜的溶胶-凝胶工艺特征薄膜组成7.1.2.2影响成膜性和膜结构的主要因素7.1.3溶胶-凝胶法制备膜工艺优点7.2溶胶-凝胶法制备薄膜的工艺方法7.2.1基板性质及清洗方法玻璃种类(1)石英玻璃基板(2)高硅玻璃基板(3)硼硅酸玻璃基板密度/g·cm-3(4)普通平板玻璃基板密度/g·cm-3(5

溶胶凝胶法制备薄膜及涂层材料学习教案.pptx

会计学7.1溶胶-凝胶法制备薄膜的工艺特征材料主要反应体系介绍:7.1.1.2成膜促进剂的作用和组成原则对成膜促进剂成分的的一般要求7.1.1.3影响成膜性和膜结构的主要因素/(3)烧结制度7.1.2醇盐法制备薄膜的溶胶-凝胶工艺特征薄膜组成7.1.2.2影响成膜性和膜结构的主要因素7.1.3溶胶-凝胶法制备膜工艺优点7.2溶胶-凝胶法制备薄膜的工艺方法7.2.1基板性质及清洗方法玻璃种类(1)石英玻璃基板(2)高硅玻璃基板(3)硼硅酸玻璃基板密度/g·cm-3(4)普通平板玻璃基板密度/g·cm-3(5

溶胶凝胶法制备薄膜及涂层材料ppt课件.ppt

第7章溶胶-凝胶法制备薄膜及涂层材料7.1溶胶-凝胶法制备薄膜的工艺特征材料主要反应体系介绍:7.1.1.2成膜促进剂的作用和组成原则稳定的均匀溶胶对成膜促进剂成分的的一般要求7.1.1.3影响成膜性和膜结构的主要因素(3)烧结制度7.1.2醇盐法制备薄膜的溶胶-凝胶工艺特征薄膜组成7.1.2.2影响成膜性和膜结构的主要因素7.1.3溶胶-凝胶法制备膜工艺优点7.2溶胶-凝胶法制备薄膜的工艺方法7.2.1基板性质及清洗方法玻璃种类(1)石英玻璃基板(2)高硅玻璃基板(3)硼硅酸玻璃基板密度/g·cm-3(

溶胶—凝胶法薄膜制备.doc

溶胶—凝胶法薄膜制备摘要:随着科学技术的发展和人类社会的进步,人们对物质材料不断提出新的性能要求,材料制备的新方法、新工艺不断被应用。特别是20世纪以来,溶胶—凝胶技术被成功地应用于制备块状多组分凝胶玻璃,得到材料界研究者的广泛关注并获得迅速发展,制备的薄膜具有普通块状材料所不具备的性能。研究溶胶—凝胶制备薄膜技术具有十分重要的意义。本文通过查阅文献,重点研究溶胶—凝胶法制备薄膜的基本原理、工艺以及最新研究方向。通过本次的研究可以看出近几年来薄膜产业发展迅速,薄膜科学技术和薄膜材料已成为材料科学中最为活跃

溶胶-凝胶法AZOrGO薄膜的制备研究.docx

溶胶-凝胶法AZOrGO薄膜的制备研究溶胶-凝胶法AZOrGO薄膜的制备研究摘要:溶胶-凝胶法是一种常用于制备材料的方法,它具有简单、灵活、低成本等优点。本论文通过溶胶-凝胶法制备AZOrGO(含偶氮苯基亲和基团的石墨烯氧化物)薄膜,并研究其结构和性质。通过调控溶胶中的原料比例和温度,成功制备出了具有良好结晶性和稳定性的AZOrGO薄膜。通过扫描电子显微镜(SEM)、透射电子显微镜(TEM)、X射线衍射(XRD)等方法对薄膜的微观结构进行了表征,并测试了其光学、电学以及气敏性能。结果表明,AZOrGO薄膜