一种滚丝轮淬火工艺.pdf

是雁****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种滚丝轮淬火工艺.pdf

本发明公开了一种滚丝轮淬火工艺,包括以下步骤:S1、将加工完成的滚丝轮进行清理;S2、将滚丝轮放置到加热室中,加热到800±10摄氏度,再保持30‑60分钟;S3、将滚丝轮放置到高频加热装置中,并将滚丝轮外齿槽加热到1020±10摄氏度;S4、将滚丝轮进行油淬;S5、当滚丝轮齿槽的温度降低到315±5摄氏度后,再次将滚丝轮放置到高频加热装置中,将齿槽温度加热到800±12摄氏度;S6、将滚丝轮进行高压气淬;S7、将高压气淬后的滚丝轮放置到加热室中进行回火。经过本工艺淬火处理后的滚丝轮在较长时间使用后,齿的

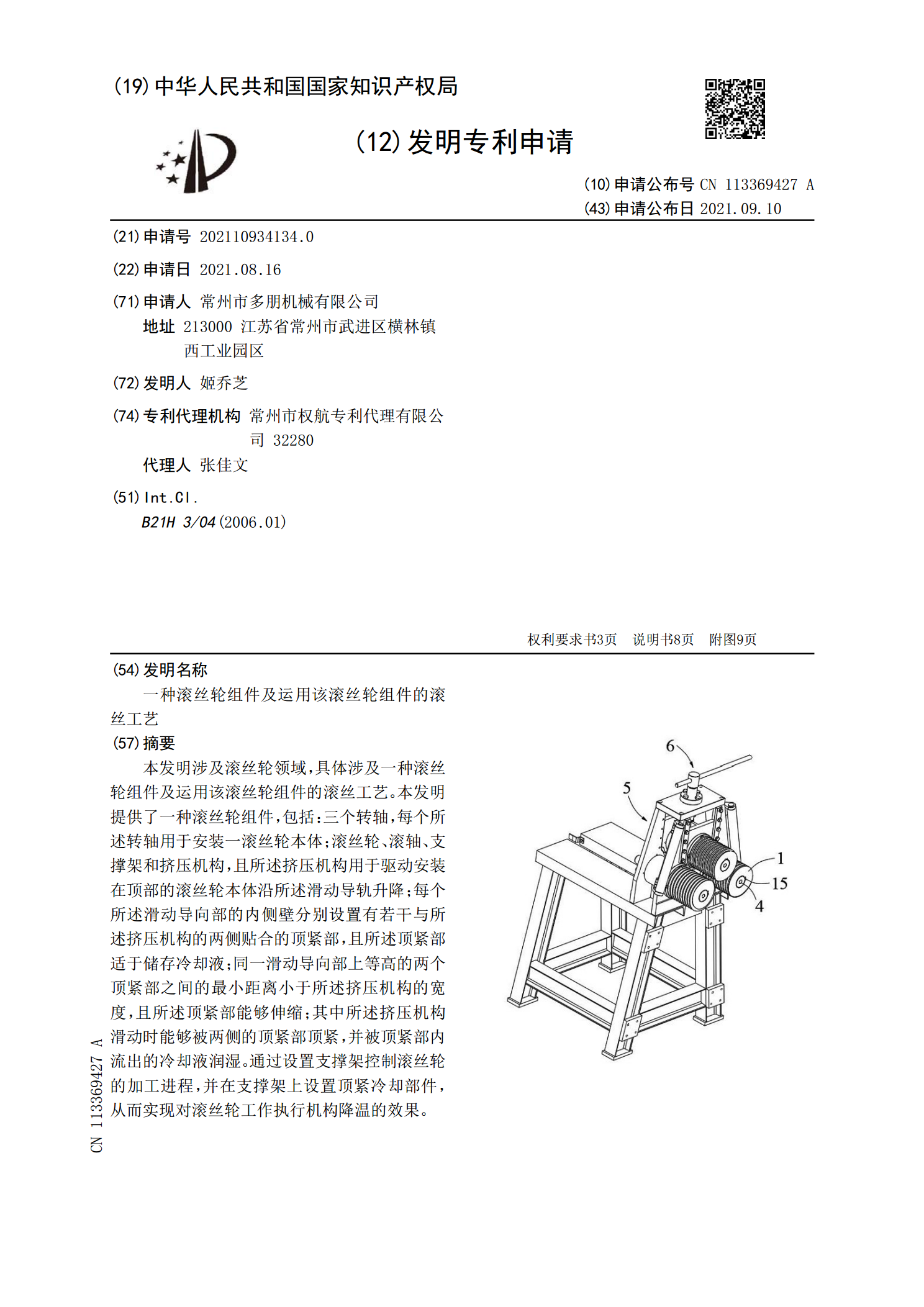

一种滚丝轮组件及运用该滚丝轮组件的滚丝工艺.pdf

本发明涉及滚丝轮领域,具体涉及一种滚丝轮组件及运用该滚丝轮组件的滚丝工艺。本发明提供了一种滚丝轮组件,包括:三个转轴,每个所述转轴用于安装一滚丝轮本体;滚丝轮、滚轴、支撑架和挤压机构,且所述挤压机构用于驱动安装在顶部的滚丝轮本体沿所述滑动导轨升降;每个所述滑动导向部的内侧壁分别设置有若干与所述挤压机构的两侧贴合的顶紧部,且所述顶紧部适于储存冷却液;同一滑动导向部上等高的两个顶紧部之间的最小距离小于所述挤压机构的宽度,且所述顶紧部能够伸缩;其中所述挤压机构滑动时能够被两侧的顶紧部顶紧,并被顶紧部内流出的冷却

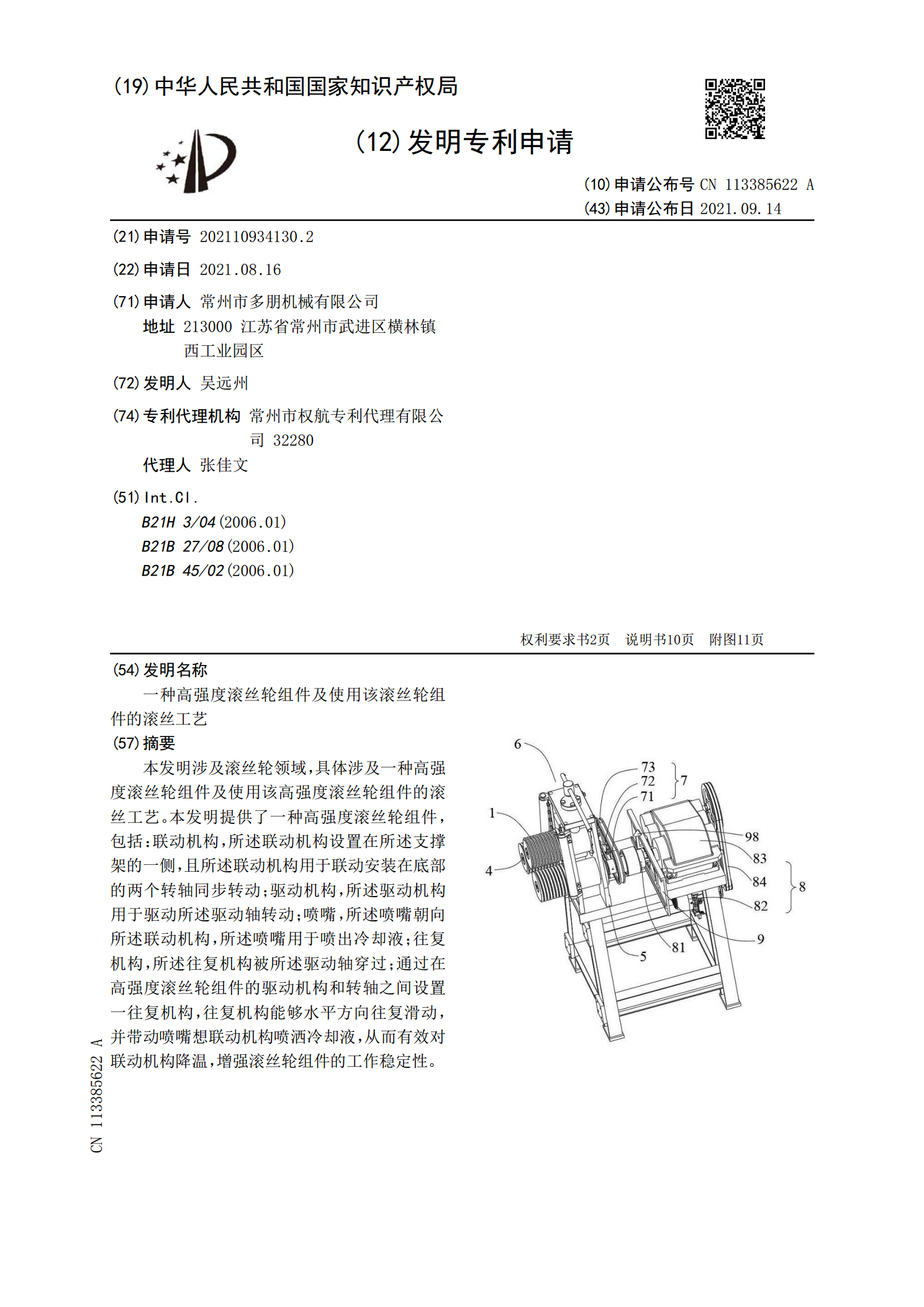

一种高强度滚丝轮组件及使用该滚丝轮组件的滚丝工艺.pdf

本发明涉及滚丝轮领域,具体涉及一种高强度滚丝轮组件及使用该高强度滚丝轮组件的滚丝工艺。本发明提供了一种高强度滚丝轮组件,包括:联动机构,所述联动机构设置在所述支撑架的一侧,且所述联动机构用于联动安装在底部的两个转轴同步转动;驱动机构,所述驱动机构用于驱动所述驱动轴转动;喷嘴,所述喷嘴朝向所述联动机构,所述喷嘴用于喷出冷却液;往复机构,所述往复机构被所述驱动轴穿过;通过在高强度滚丝轮组件的驱动机构和转轴之间设置一往复机构,往复机构能够水平方向往复滑动,并带动喷嘴想联动机构喷洒冷却液,从而有效对联动机构降温,

一种滚丝轮修复工艺.pdf

本发明公开了一种滚丝轮修复工艺,S1、将损坏的滚丝轮固定;S2、使用工具沿着断裂的滚丝轮的齿延展方向将齿掰断从而得到修复区;S3、在滚丝轮的修复区上打孔;S4、将修复区与其他良好区域隔离开;将修复区域与其他良好区域隔开使用的是金属碳粉末填充齿与齿之间的缝隙;所述金属碳粉末为金属粉末与碳粉末的混合物;S5、使用高频加热线圈对修复区域进行加热,再加注金属液到修复区;再使用高频加热线圈对修复区域进行加热处理;S6、待修复区冷却后,使用切削工具将修复器切削为滚丝轮;再对滚丝轮进行完全退火处理,再进行淬火处理。本发

建筑滚丝轮 网纹滚丝轮 滚丝轮.doc

滚丝轮河北润联机械有限公司网址:http://gsl.jcate.com电话:0319-523634113315900232一、产品说明本厂专业生产和设计滚丝轮,可定制环形、锥度、左螺、直螺纹、网纹、圆弧等各种非标,也可根据客户的需要实样定做,及负责设计制作,以满足客户的需要。我厂已有十多年经验,所以滚丝轮品质绝对保证,厂家直销,价格实惠。二、产品参数产品名称:直纹滚丝轮规格型号:1.0-3.0/螺距材质:Cr12mov内孔尺寸:45孔mm75孔mm外径尺寸:100-300mm厚度尺寸:40-200mm注