螺旋锥齿轮形性协同制造的智能参数驱动模块化设计方法.pdf

莉娜****ua

亲,该文档总共35页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

螺旋锥齿轮形性协同制造的智能参数驱动模块化设计方法.pdf

本发明公开了一种螺旋锥齿轮形性协同制造的智能参数驱动模块化设计方法,通过数值载荷齿面接触分析(NLTCA)构建形性协同制造中加工参数与物理性能的直接函数关系,探究二者之间的关联规律,为MOO加工参数反调及形性协同系统建模提供基础。考虑螺旋锥齿轮的齿面弯曲特性和高使役性能要求,基于精确的双曲面壳单元模型的求解分析。采用有限元法和线性规划法相结合的形式求解NLTCA的目标函数,建立加工参数与齿面物理性能评价项的直接关联规律。双曲面壳单元模型兼容了圆柱壳和圆锥壳模型特点,能更精确的反映齿面的弯曲特性。基于双曲面

螺旋锥齿轮形性协同制造智能参数驱动决策与处理方法.pdf

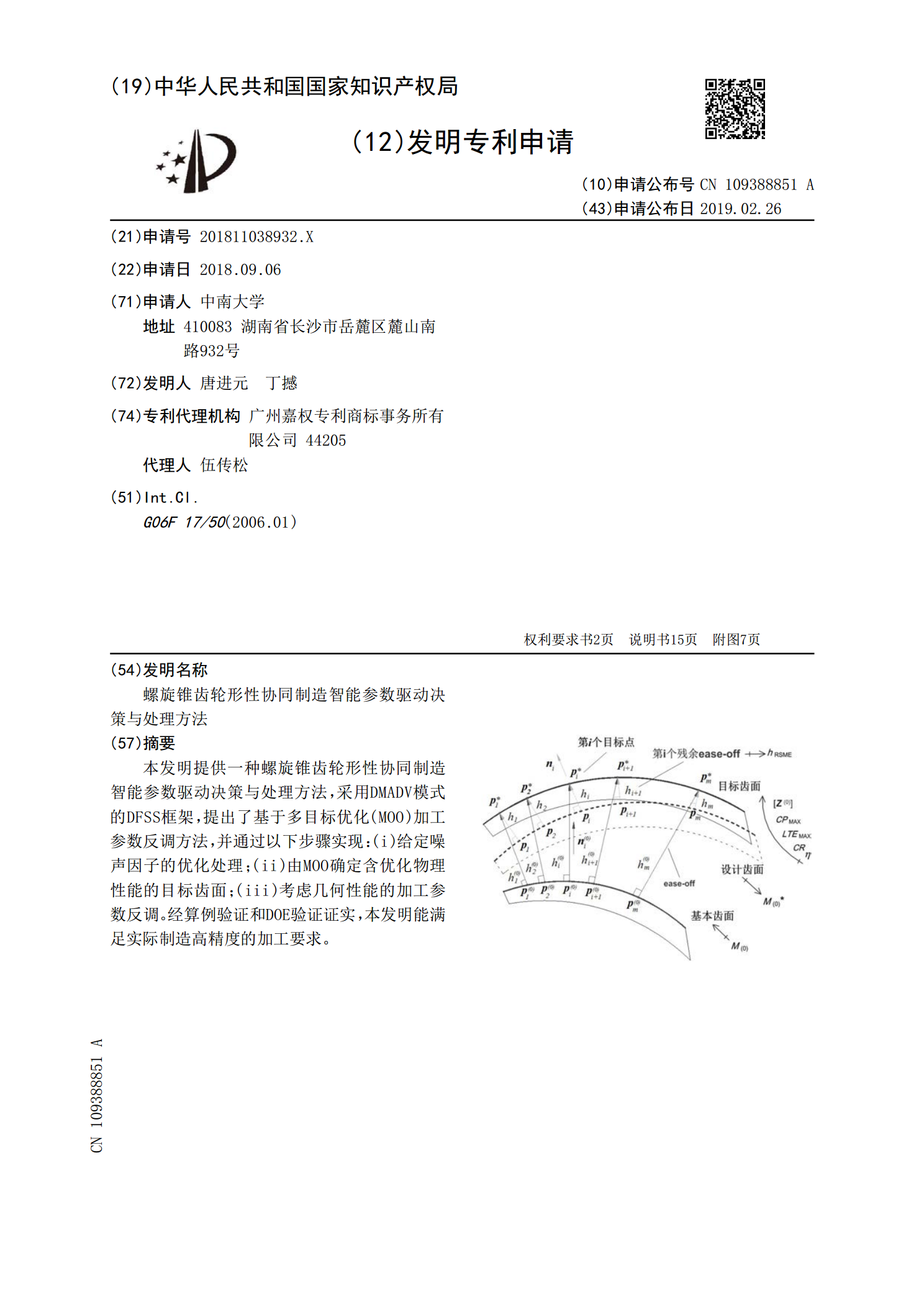

本发明提供一种螺旋锥齿轮形性协同制造智能参数驱动决策与处理方法,采用DMADV模式的DFSS框架,提出了基于多目标优化(MOO)加工参数反调方法,并通过以下步骤实现:(i)给定噪声因子的优化处理;(ii)由MOO确定含优化物理性能的目标齿面;(iii)考虑几何性能的加工参数反调。经算例验证和DOE验证证实,本发明能满足实际制造高精度的加工要求。

螺旋锥齿轮形性协同制造参数驱动混合反调及控制方法.pdf

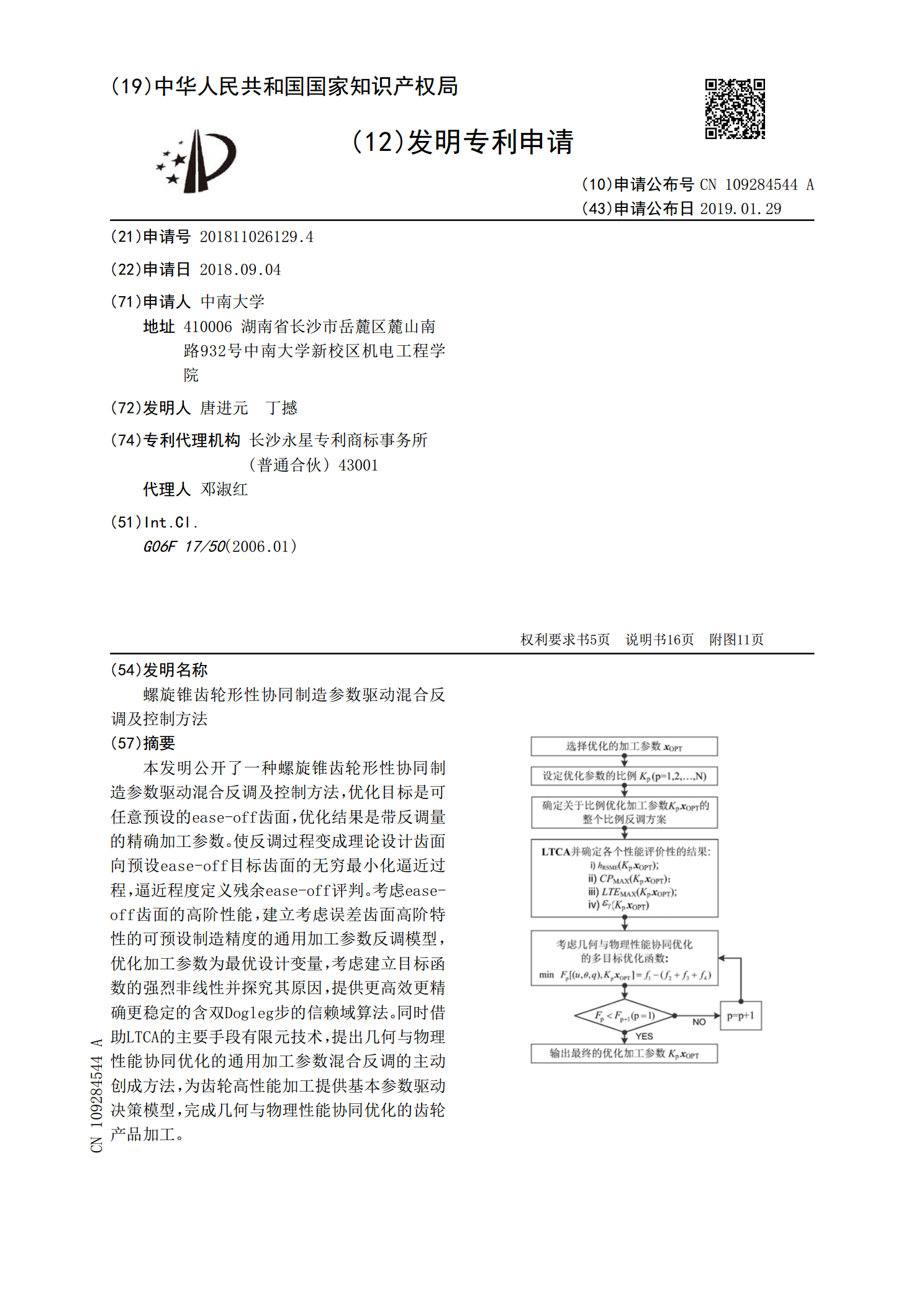

本发明公开了一种螺旋锥齿轮形性协同制造参数驱动混合反调及控制方法,优化目标是可任意预设的ease‑off齿面,优化结果是带反调量的精确加工参数。使反调过程变成理论设计齿面向预设ease‑off目标齿面的无穷最小化逼近过程,逼近程度定义残余ease‑off评判。考虑ease‑off齿面的高阶性能,建立考虑误差齿面高阶特性的可预设制造精度的通用加工参数反调模型,优化加工参数为最优设计变量,考虑建立目标函数的强烈非线性并探究其原因,提供更高效更精确更稳定的含双Dogleg步的信赖域算法。同时借助LTCA的主要手

螺旋锥齿轮形性协同制造参数驱动鲁棒性决策优化方法.pdf

本发明提供了螺旋锥齿轮形性协同制造参数驱动鲁棒性决策优化方法,步骤包括确定初始加工参数,用确定的初始加工参数,建模得到设计齿面,根据能力成熟度模型测量的齿面网格点得到基本齿面,根据预设的齿面相对修形量精度和多目标优化方法确定目标齿面,建立多目标优化反调模型,通过多目标优化反调模型执行形性协同制造系统的参数驱动决策优化。本发明所提供的方法,解决了螺旋锥齿轮形性协同制造系统流程繁杂且稳定性差的问题,所获得S

螺旋锥齿轮形性协同制造的六西格玛设计方法.pdf

本发明提供一种螺旋锥齿轮形性协同制造的六西格玛设计方法,包括以下阶段:(S1)定义阶段:完善和扩展客户意见(VOC),采用质量功能展开(QFD)逐层扩展VOC,建立质量屋(HOQ),提取出关键质量(CTQs),确定性能评价项;(S2)测量阶段:基于多目标优化(MOO)加工参数反调方法,建立参数驱动的输入输出模型;(S3)分析阶段:建立加工参数与性能评价项的参数驱动的函数关系,确定加工参数反调模型;(S4)设计阶段:设计MOO加工参数反调方案;(S5)验证阶段:验证阶段(S4)方案的实用性。将DFFS的DM