一种双密度成型模内发泡硫化成型橡胶轮胎及其制作工艺.pdf

努力****弘毅

亲,该文档总共19页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种双密度成型模内发泡硫化成型橡胶轮胎及其制作工艺.pdf

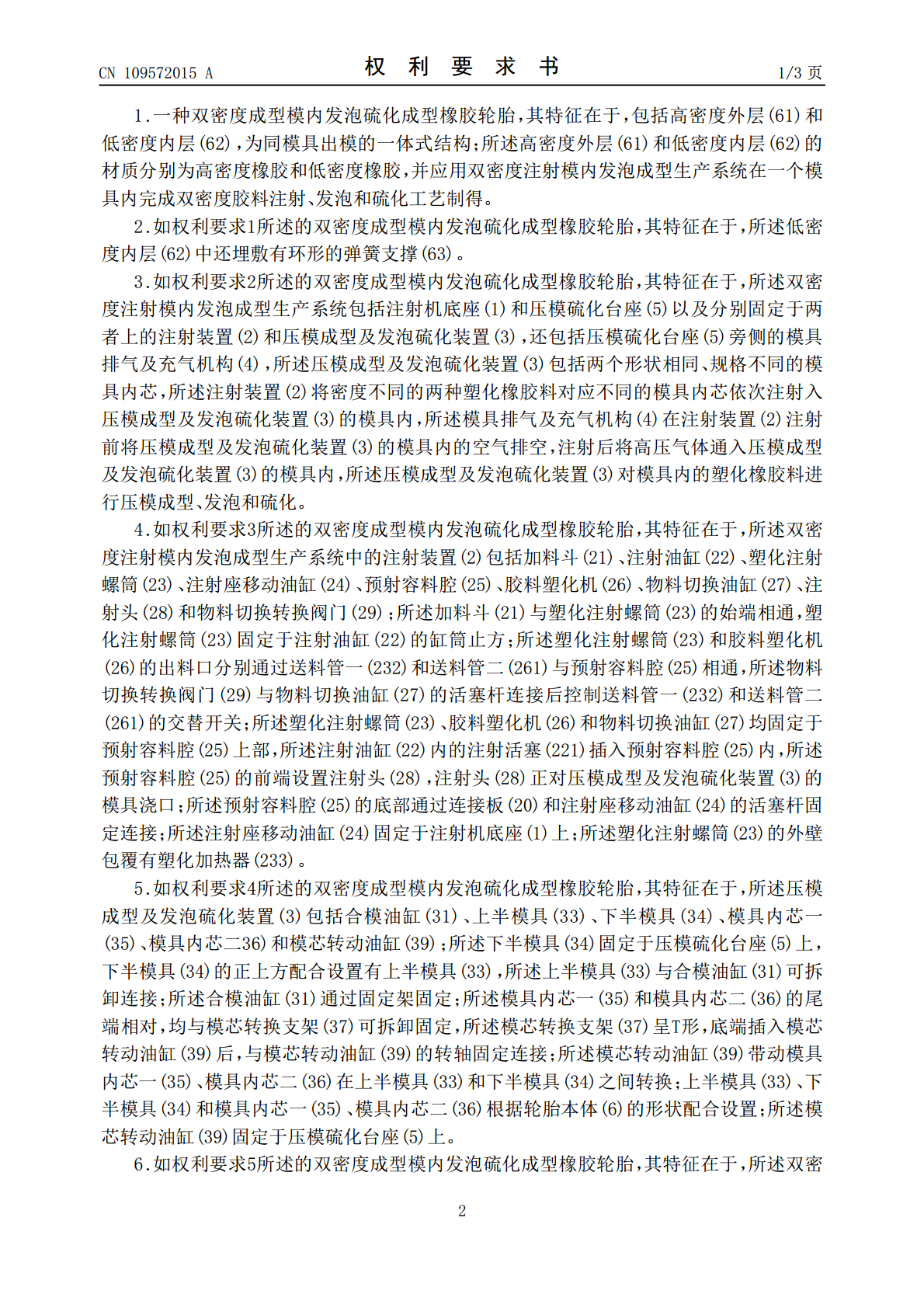

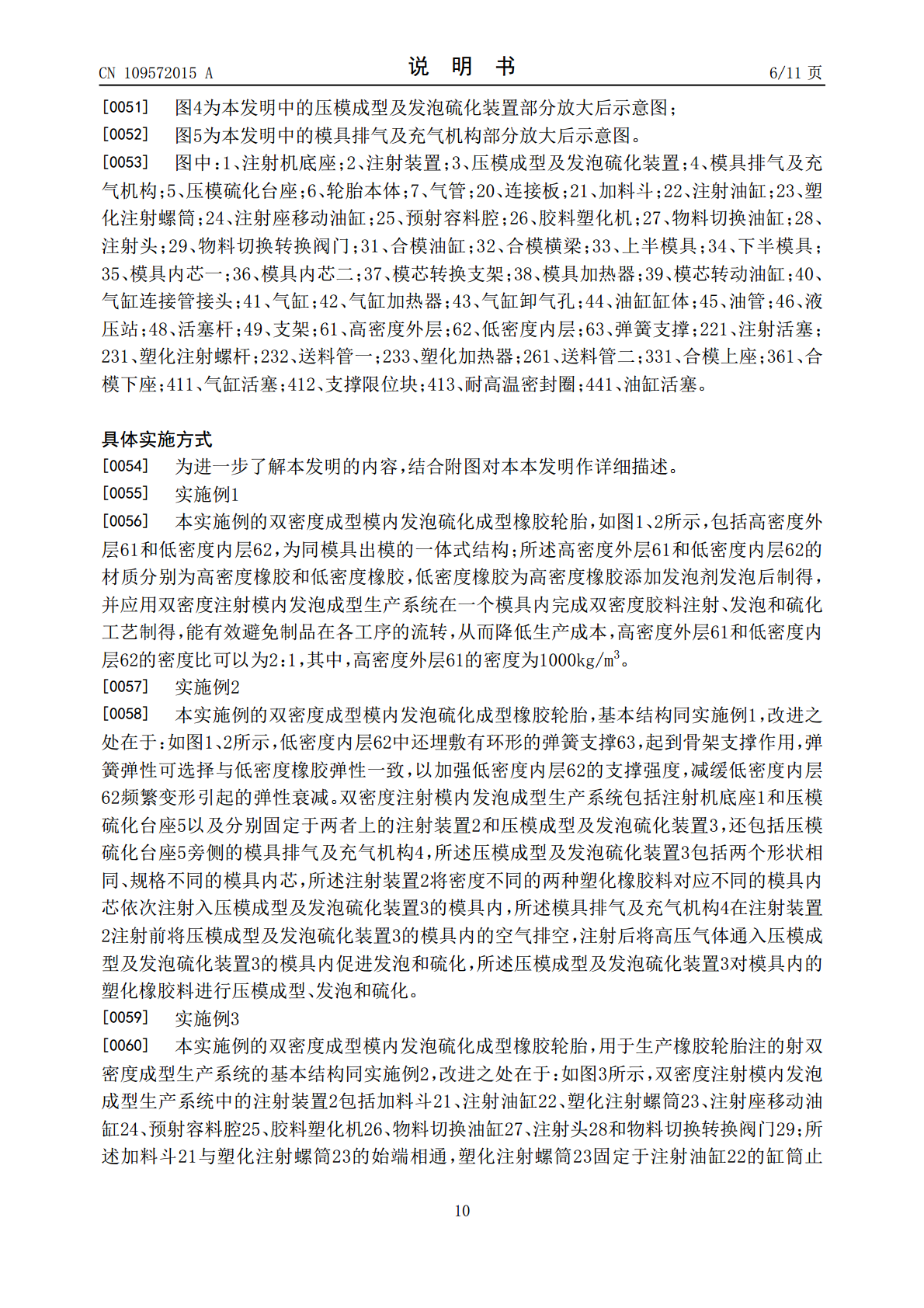

本发明公开了一种双密度成型模内发泡硫化成型橡胶轮胎及其制作工艺,属于橡胶轮胎制品技术领域。本发明成型橡胶轮胎包括高密度外层和低密度内层,为同模具出模的一体式结构;高密度外层和低密度内层的材质分别为高密度橡胶和低密度橡胶,低密度橡胶为高密度橡胶添加发泡剂发泡后制得,低密度内层中还可埋敷环形的弹簧支撑,起到骨架支撑作用,弹簧弹性可选择与低密度橡胶弹性一致,以加强低密度内层的支撑强度,并应用双密度注射模内发泡成型生产系统在一个模具内完成双密度胶料注射、发泡和硫化工艺制得,能有效避免制品在各工序的流转。解决了橡胶

一种高弹耐磨双密度模内发泡橡胶轮胎及其制作工艺.pdf

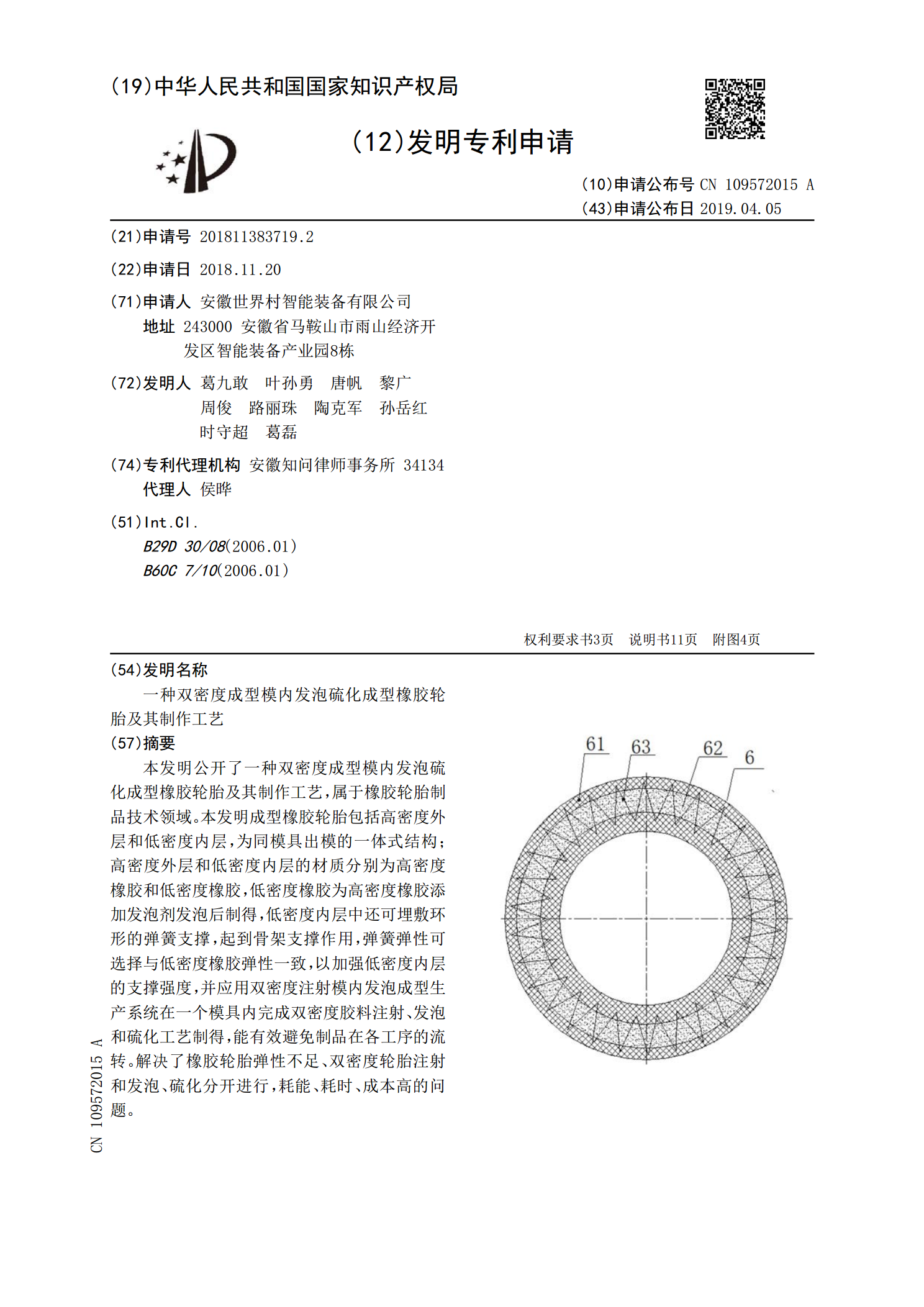

本发明公开了一种高弹耐磨双密度模内发泡橡胶轮胎及其制作工艺,属于橡胶制品工艺技术领域。本发明包括高密度外层和低密度内层,为同模具出模的一体式结构;所述高密度外层和低密度内层的材质分别为高密度胶料和低密度胶料,所述低密度内层中还均匀埋敷有径向状态的弹簧支撑,能够起到骨架支撑作用,弹簧弹性可选择与低密度橡胶弹性一致,以加强低密度内层的支撑强度;并应用双密度双向注射模内发泡成型‑硫化轮胎生产系统在一个模具内完成双密度胶料双向注射、发泡和硫化工艺制得,解决了橡胶轮胎弹性不足、双密度轮胎注射和发泡、硫化分开进行,耗

一种双密度混合模内发泡内胎及其生产工艺.pdf

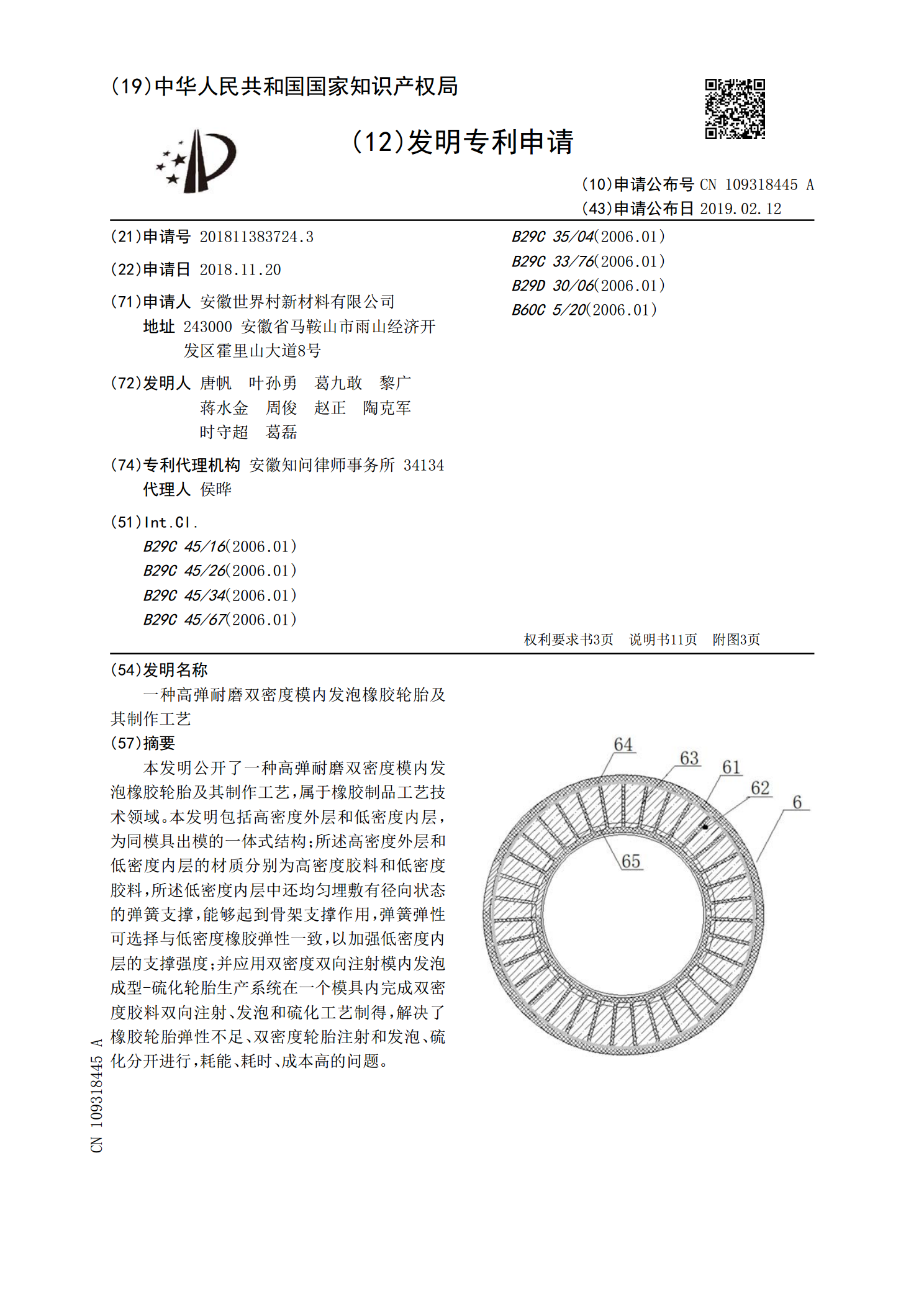

本发明涉及一种双密度混合模内发泡内胎,包括低密度外层以及蜂窝内层,蜂窝内层由多个呈等圆周分布的蜂窝单元组首尾连接而成,蜂窝单元组由两个并列分布的第一蜂窝单元以及分别置于两第一蜂窝单元两侧的第二蜂窝单元组成,第一蜂窝单元与第二蜂窝单元均由蜂窝高密度外层以及蜂窝低密度内层组成,蜂窝低密度内层的密度为800‑900kg/m³,蜂窝高密度外层的密度为1200‑1300kg/m³,低密度外层的密度为900‑950kg/m³。本发明的优点在于:与外胎结合使用,在保证良好缓冲减震的同时,对外胎具有较高的支撑性。

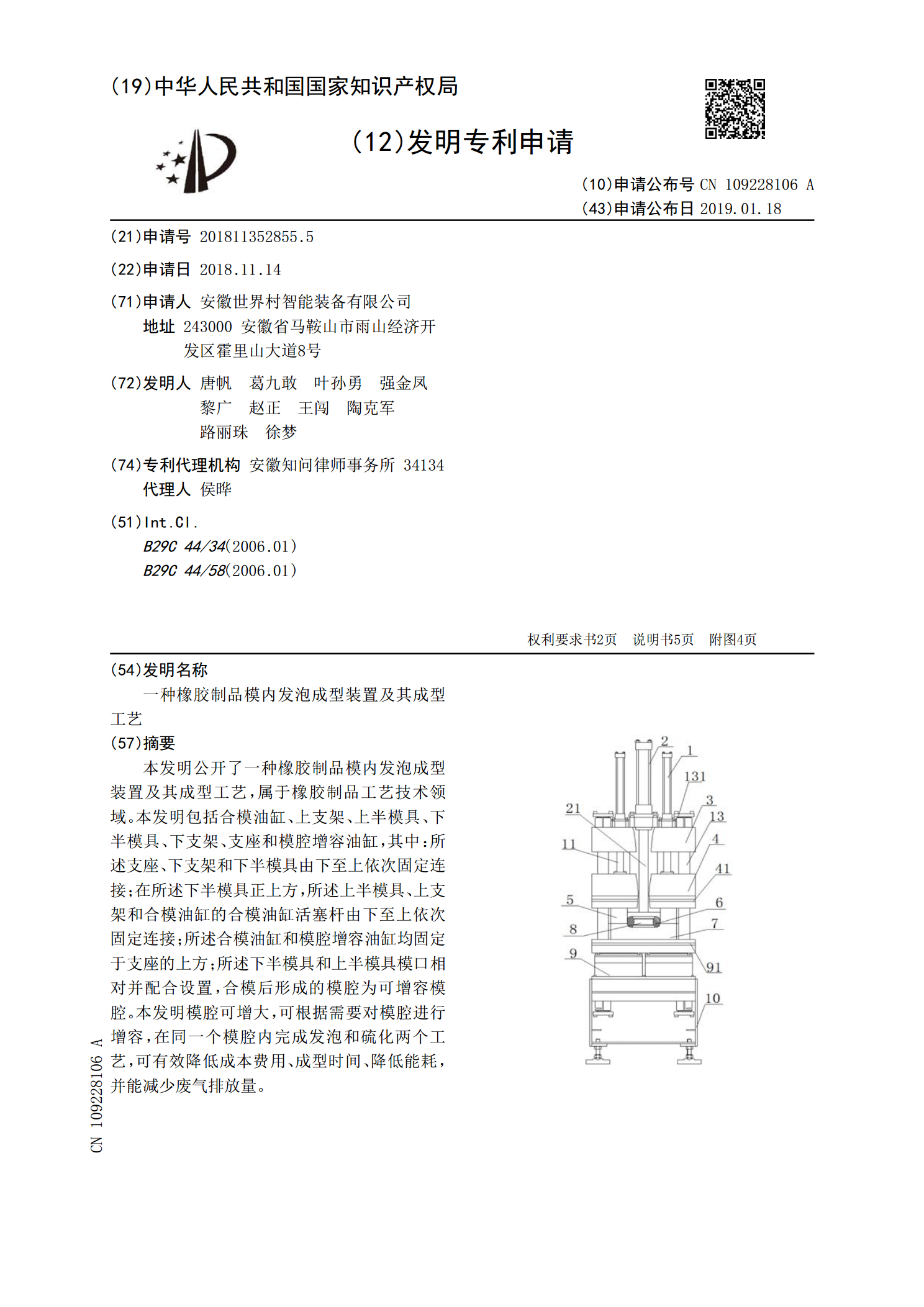

一种橡胶制品模内发泡成型装置及其成型工艺.pdf

本发明公开了一种橡胶制品模内发泡成型装置及其成型工艺,属于橡胶制品工艺技术领域。本发明包括合模油缸、上支架、上半模具、下半模具、下支架、支座和模腔增容油缸,其中:所述支座、下支架和下半模具由下至上依次固定连接;在所述下半模具正上方,所述上半模具、上支架和合模油缸的合模油缸活塞杆由下至上依次固定连接;所述合模油缸和模腔增容油缸均固定于支座的上方;所述下半模具和上半模具模口相对并配合设置,合模后形成的模腔为可增容模腔。本发明模腔可增大,可根据需要对模腔进行增容,在同一个模腔内完成发泡和硫化两个工艺,可有效降低

发泡轮胎的成型模具及其成型的发泡轮内扣结构.pdf

本发明是一种发泡轮胎的成型模具以及发泡轮内扣结构,其轮框体置入下模壳体与上模壳体间,并盖合上、下模壳体,且在上模壳体所设注入口部注入发泡体,使发泡体在上、下模壳体的上、下模穴部间,发泡形成胎身部,所述的胎身部是紧固包覆在轮框体所设T形断面结合加强环肋,且灌入T形断面结合加强环肋所设数个贯孔,使发泡体形成的胎身部与轮框体稳固且紧密结合,防止发泡体形成的胎身部在运转中脱离轮框体,以达结构稳定性以及使用安全性佳的功效。