一种电动潜油泵.pdf

一只****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电动潜油泵.pdf

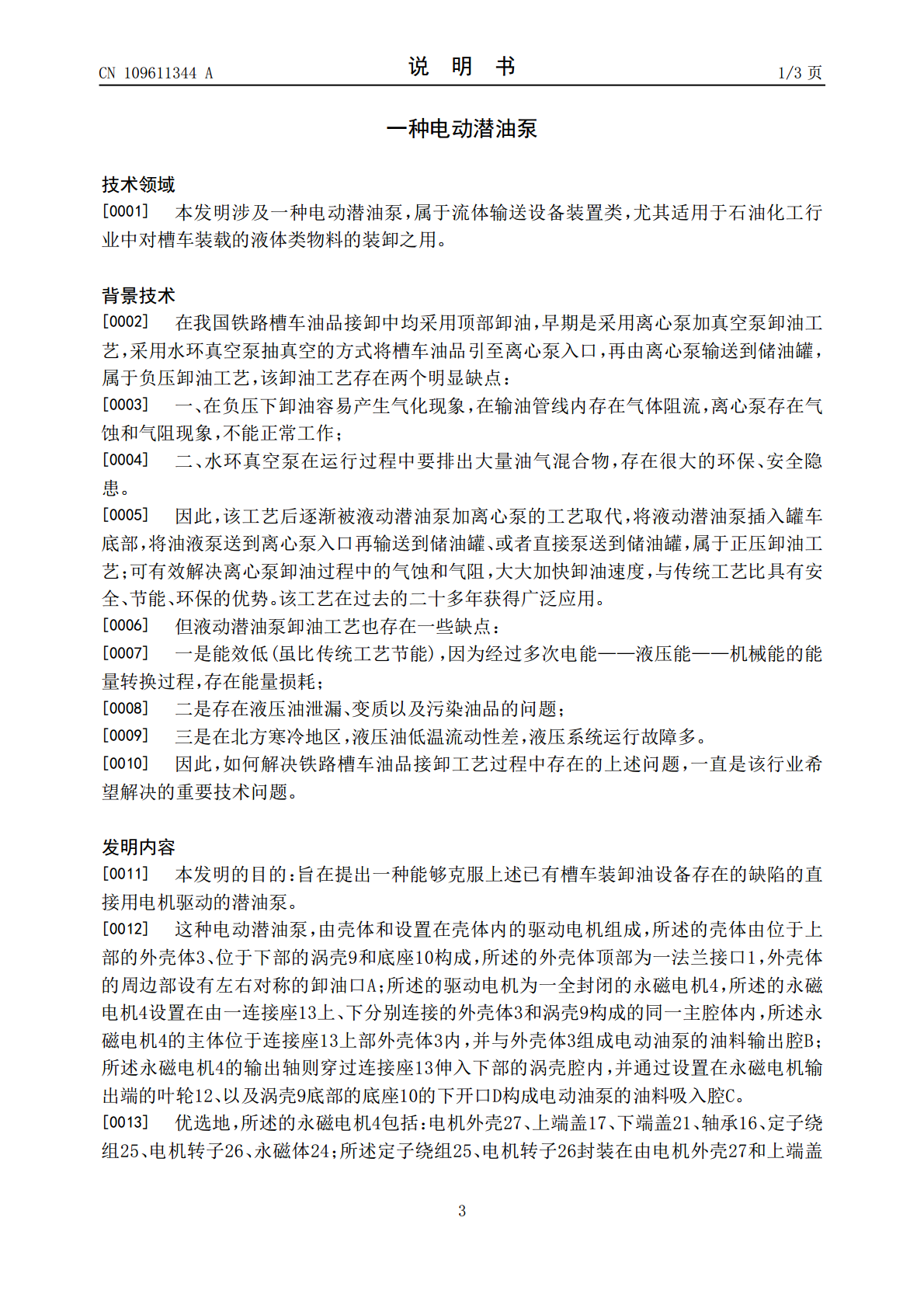

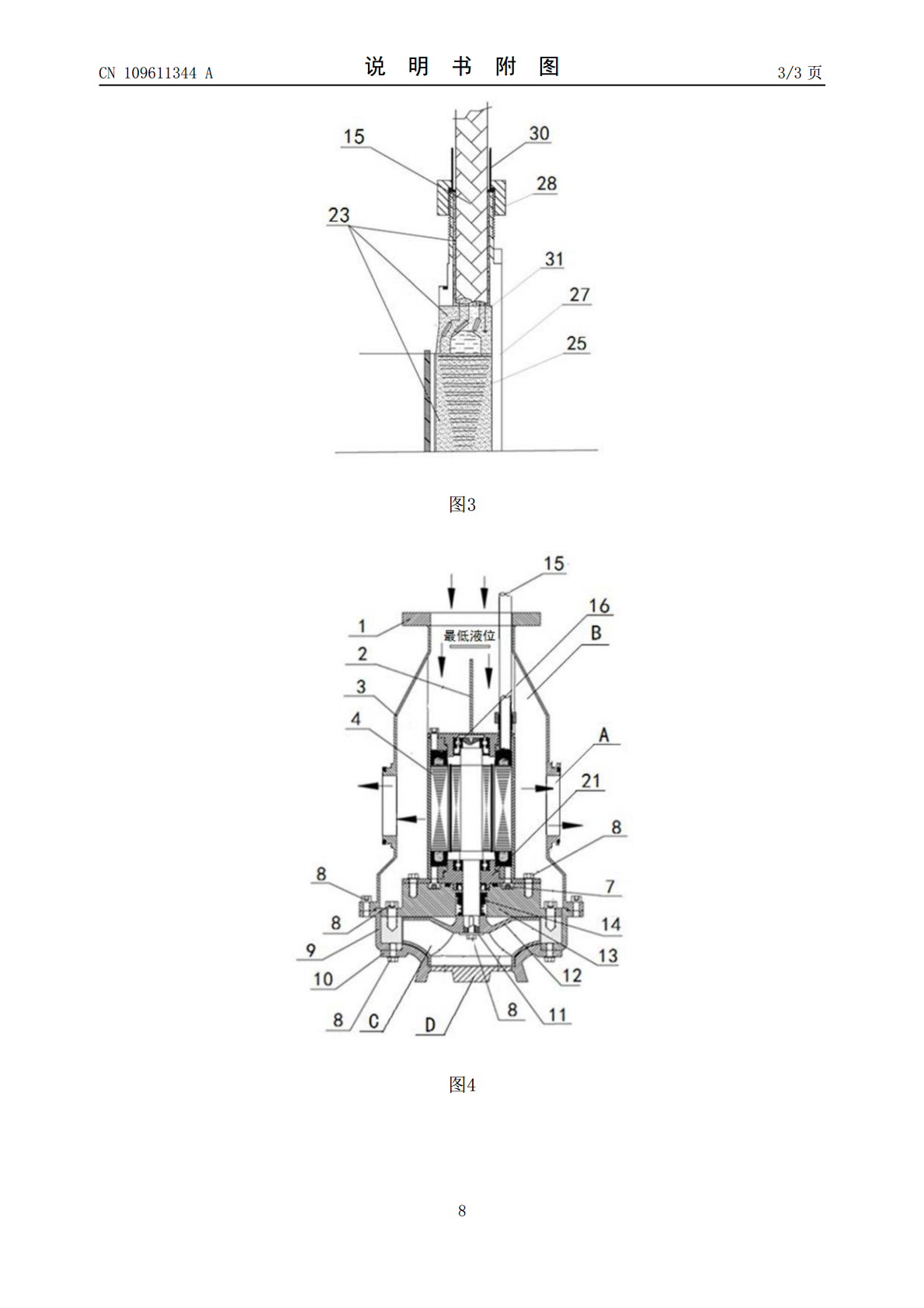

一种电动潜油泵,由壳体和设置在壳体内的驱动电机组成;所述的壳体由位于上部的外壳体、位于下部的涡壳和底座构成,所述的外壳体顶部为一法兰接口,外壳体的周边部设有左右对称的卸油口;所述的驱动电机为一全封闭的永磁电机,所述永磁电机设置在由一连接座上、下分别连接的外壳体和涡壳构成的同一主腔体内,所述永磁电机的主体位于连接座上部外壳体内,并与外壳体组成电动油泵的油料输出腔;所述永磁电机的输出轴则穿过连接座伸入下部的涡壳腔内,并通过设置在永磁电机输出端的叶轮、以及涡壳底部的底座的下开口构成电动油泵的油料吸入腔。

电动鹤管潜油泵资料.pptx

会计学/火车槽车鹤管卸油主要工艺真空抽卸工艺流程图真空抽卸工艺流的优势和不足滑片泵(主泵)卸油工艺流程滑片泵(主泵)卸油工艺流程的不足离心泵与滑片泵结合卸油工艺离心泵与滑片泵结合卸油工艺上述三种槽车接卸油工艺概括为负压式工艺克服负压接卸油问题的方法(效果差)正压推送式卸油工艺—潜油泵卸油正压推送式卸油工艺—潜油泵卸油潜油泵(液动)卸油工艺潜油泵(电动)卸油工艺液动潜油泵和电动潜油泵的比较-1液动潜油泵和电动潜油泵的比较-2液动潜油泵和电动潜油泵的比较-3液动潜油泵和电动潜油泵的比较-4内蒙古分公司,将液动

电动鹤管潜油泵资料公司本.pptx

会计学/火车槽车鹤管卸油主要工艺自流卸油工艺流程图自流卸油工艺的优势和不足真空抽卸工艺流程图真空抽卸工艺流的优势和不足滑片泵(主泵)卸油工艺流程滑片泵(主泵)卸油工艺流程的不足离心泵与滑片泵结合卸油工艺离心泵与滑片泵结合卸油工艺上述四种火车卸油工艺概括为负压式卸油工艺正压推送式卸油工艺—潜油泵卸油正压推送式卸油工艺—潜油泵卸油潜油泵(液动)卸油工艺潜油泵(电动)卸油工艺液动潜油泵和电动潜油泵的比较-1液动潜油泵和电动潜油泵的比较-2液动潜油泵和电动潜油泵的比较-3液动潜油泵和电动潜油泵的比较-4内蒙古分公

异步起动永磁同步潜油泵电动机.pdf

本发明涉及一种异步起动永磁同步潜油泵电动机,转子的转轴穿过转子铁芯中心孔贯装在转子铁芯内,转子铁芯外包覆有不锈钢外套,沿转子铁芯圆周内开有圆形空槽,圆形空槽贯穿整个转子铁芯,圆形空槽内贯铸有铝导条,在圆形空槽外铸成端环构成全封闭鼠笼,圆形空槽内侧开有梯形空槽,梯形空槽内镶有磁钢,磁钢贯穿整个转子铁芯,梯形空槽长度长于所放磁钢宽度,放置磁钢后的梯形空槽两端留有空隙形成隔磁间隙,在磁钢两端转子上装有止挡装置,定子压装于泵体外壳内与转子相对放置。本发明既可异步起动又有同步电动机的功能,提高了效率,同功率下体积缩

水平井电动潜油泵机组的研制与应用.docx

水平井电动潜油泵机组的研制与应用水平井电动潜油泵机组的研制与应用摘要:水平井电动潜油泵机组是一种能够在水平井中连续抽油的设备。它通过电动潜油泵将井底油液输送至地面,具有高效、安全、节能等优点。本文主要介绍了水平井电动潜油泵机组的研制与应用情况,并对其未来发展进行展望。一、引言水平井钻井技术是一种能够有效开采油田资源的先进技术。而水平井通常存在着油水界面不稳定、油液流动受阻等问题。针对这些问题,水平井电动潜油泵机组应运而生。本文将重点介绍水平井电动潜油泵机组的研制与应用情况。二、水平井电动潜油泵机组的研制1