一种发动机火焰筒冷却缝槽间隙的检测方法.pdf

努力****冰心

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种发动机火焰筒冷却缝槽间隙的检测方法.pdf

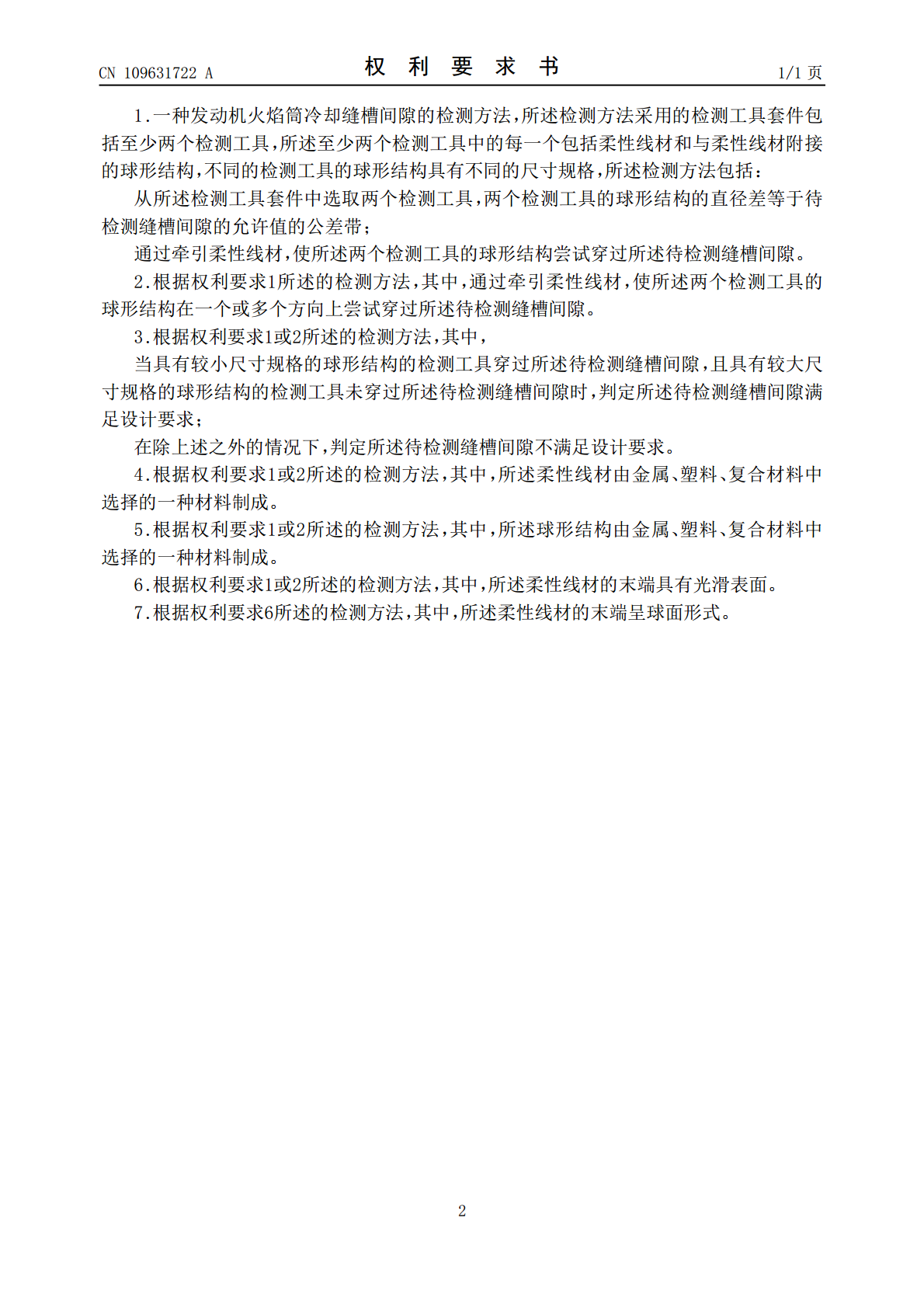

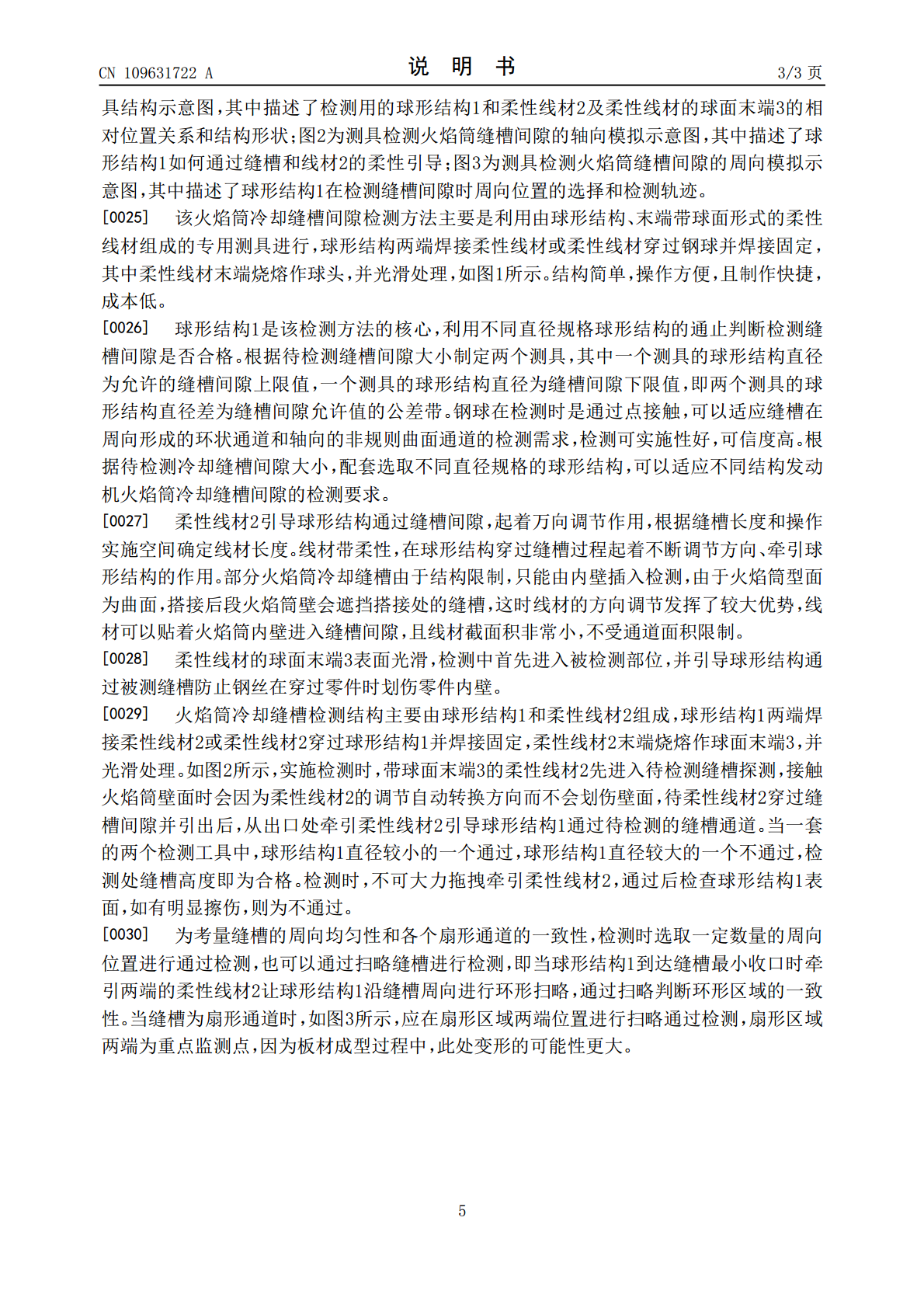

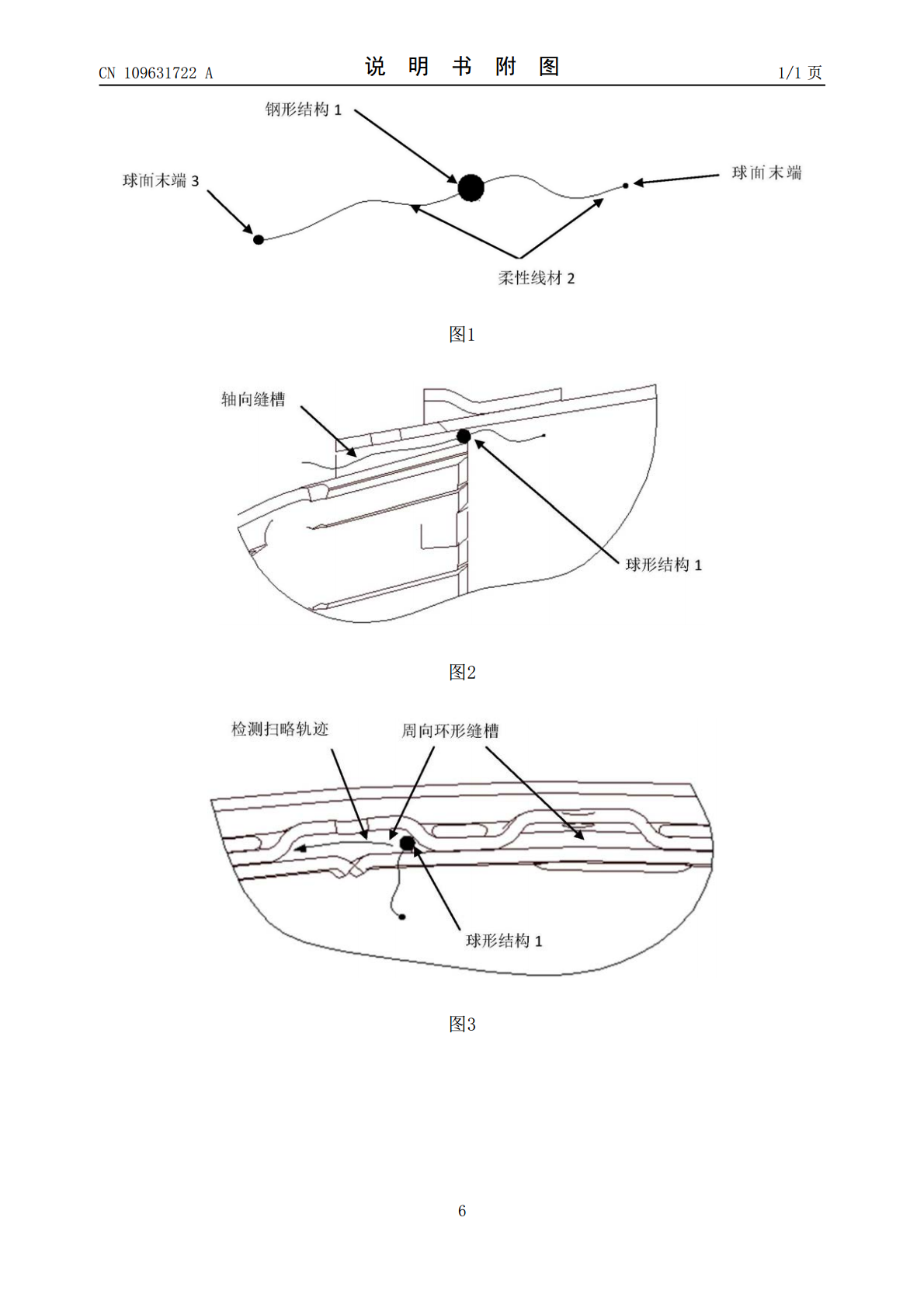

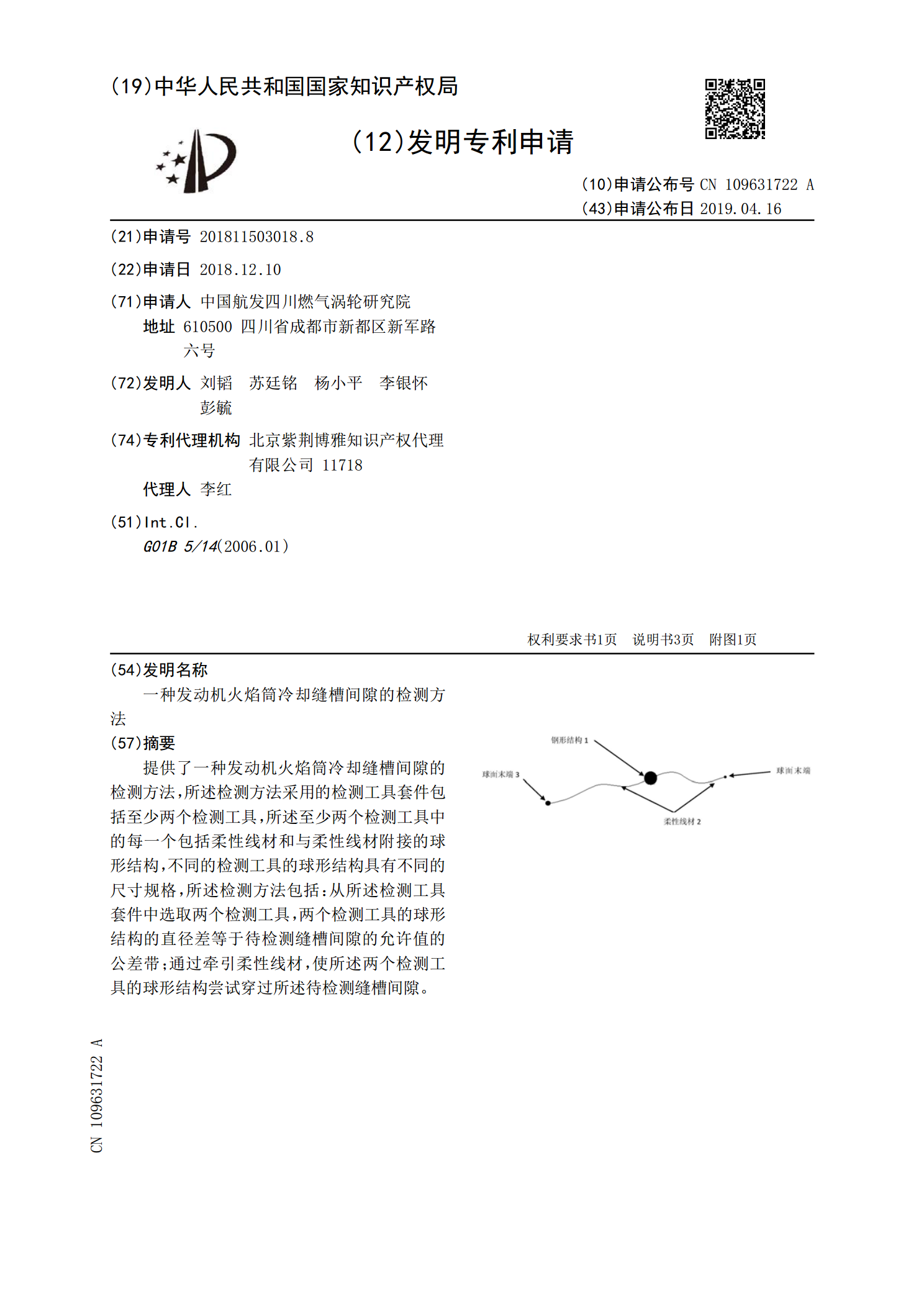

提供了一种发动机火焰筒冷却缝槽间隙的检测方法,所述检测方法采用的检测工具套件包括至少两个检测工具,所述至少两个检测工具中的每一个包括柔性线材和与柔性线材附接的球形结构,不同的检测工具的球形结构具有不同的尺寸规格,所述检测方法包括:从所述检测工具套件中选取两个检测工具,两个检测工具的球形结构的直径差等于待检测缝槽间隙的允许值的公差带;通过牵引柔性线材,使所述两个检测工具的球形结构尝试穿过所述待检测缝槽间隙。

一种采用间隙旋流冷却的火焰筒.pdf

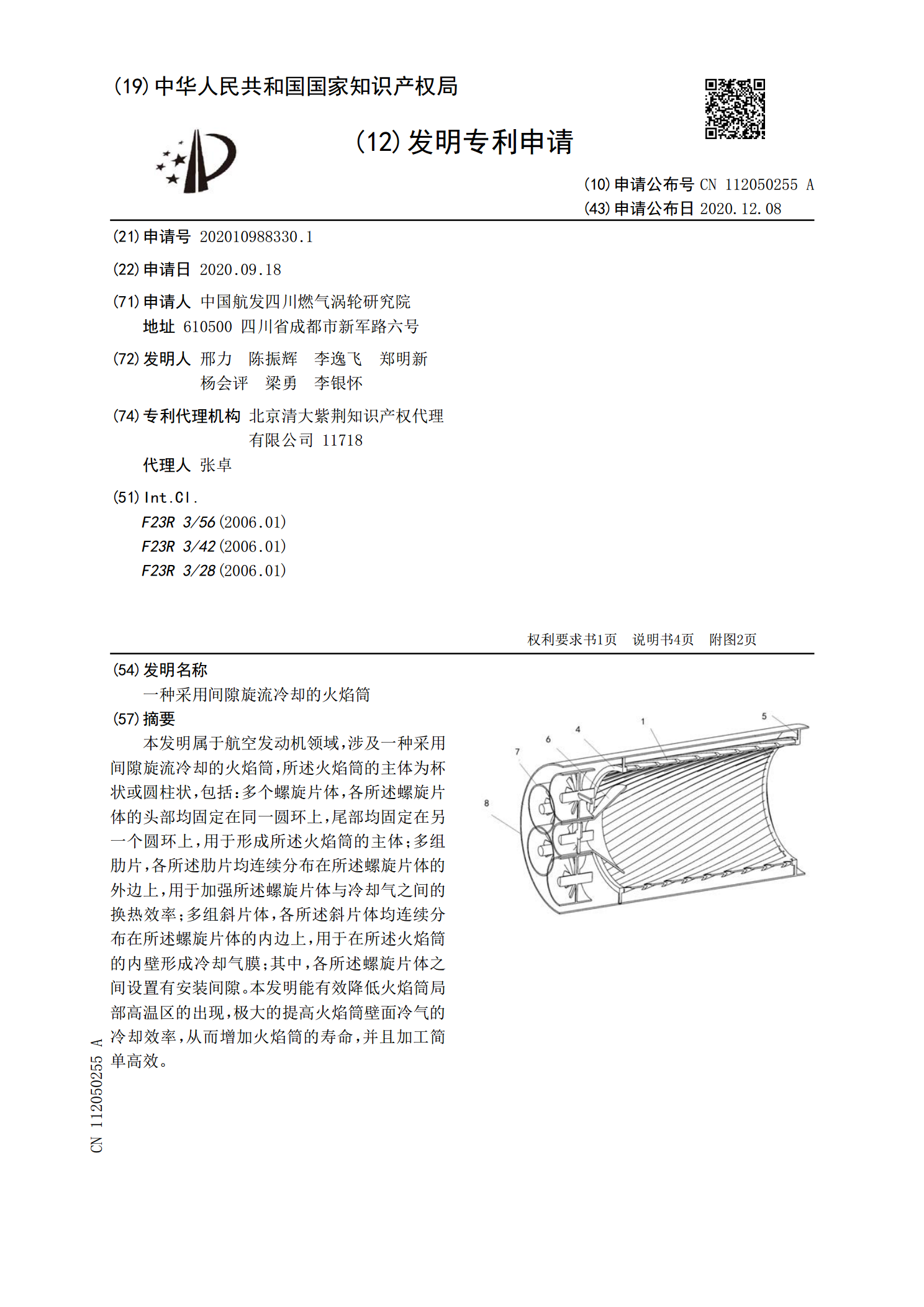

本发明属于航空发动机领域,涉及一种采用间隙旋流冷却的火焰筒,所述火焰筒的主体为杯状或圆柱状,包括:多个螺旋片体,各所述螺旋片体的头部均固定在同一圆环上,尾部均固定在另一个圆环上,用于形成所述火焰筒的主体;多组肋片,各所述肋片均连续分布在所述螺旋片体的外边上,用于加强所述螺旋片体与冷却气之间的换热效率;多组斜片体,各所述斜片体均连续分布在所述螺旋片体的内边上,用于在所述火焰筒的内壁形成冷却气膜;其中,各所述螺旋片体之间设置有安装间隙。本发明能有效降低火焰筒局部高温区的出现,极大的提高火焰筒壁面冷气的冷却效率

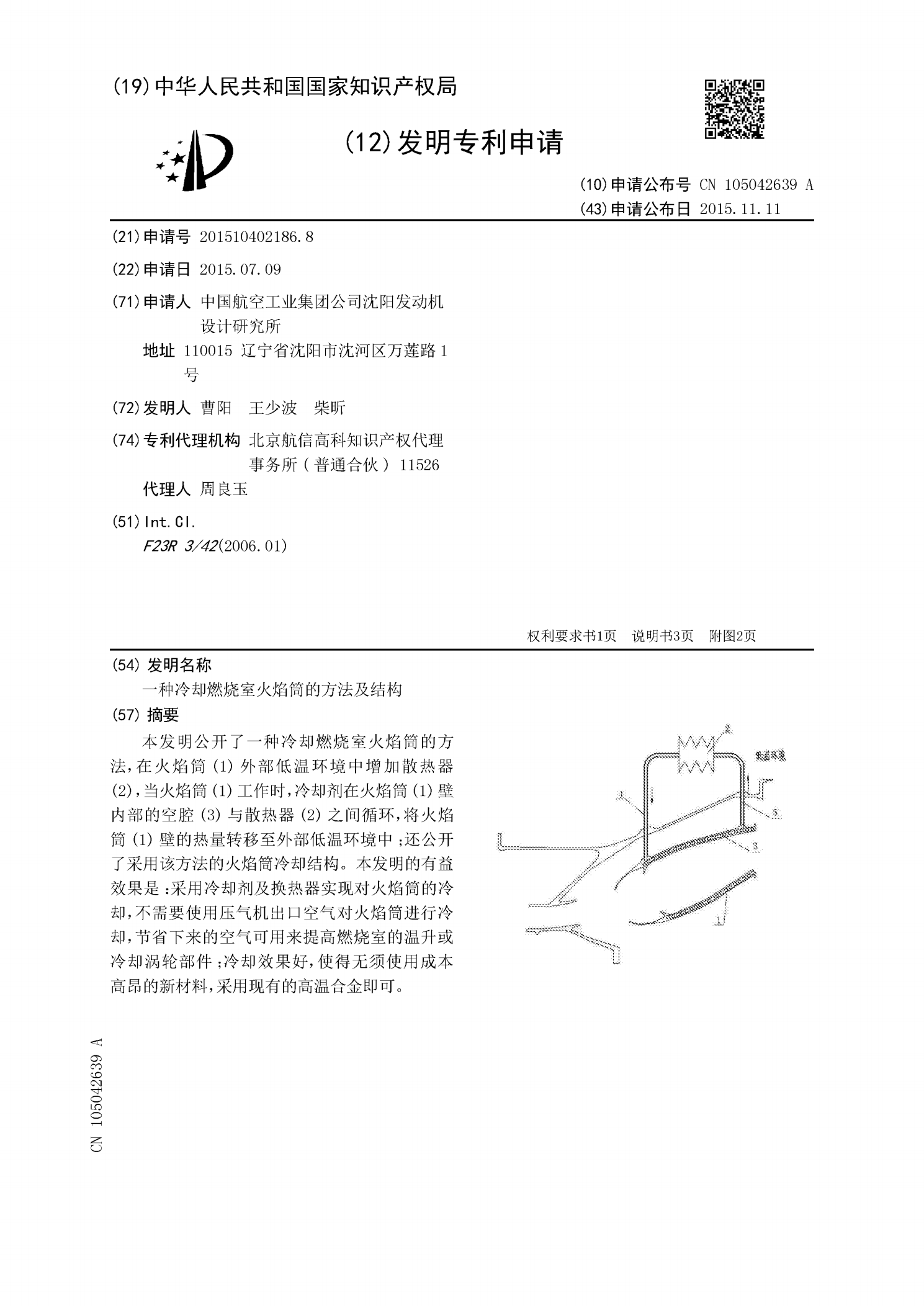

一种冷却燃烧室火焰筒的方法及结构.pdf

本发明公开了一种冷却燃烧室火焰筒的方法,在火焰筒(1)外部低温环境中增加散热器(2),当火焰筒(1)工作时,冷却剂在火焰筒(1)壁内部的空腔(3)与散热器(2)之间循环,将火焰筒(1)壁的热量转移至外部低温环境中;还公开了采用该方法的火焰筒冷却结构。本发明的有益效果是:采用冷却剂及换热器实现对火焰筒的冷却,不需要使用压气机出口空气对火焰筒进行冷却,节省下来的空气可用来提高燃烧室的温升或冷却涡轮部件;冷却效果好,使得无须使用成本高昂的新材料,采用现有的高温合金即可。

发散冷却火焰筒壁温的数值方法.docx

发散冷却火焰筒壁温的数值方法标题:基于发散冷却的火焰筒壁温数值方法研究摘要:燃烧是一种常见的能量转化过程,广泛应用于工业生产和能源转换等领域。在燃烧过程中,火焰筒壁温度的变化对于燃烧效率和设备寿命具有重要影响。本论文主要研究了基于发散冷却的火焰筒壁温的数值计算方法。首先,介绍了火焰筒壁温的定义和影响因素,然后详细介绍了发散冷却的原理和数值计算方法。通过对火焰筒壁温的数值模拟,得出了一些重要结论,并对今后的研究方向进行了展望。关键词:燃烧、温度、火焰筒壁、发散冷却、数值计算1.引言燃烧是一种氧化反应,通过释

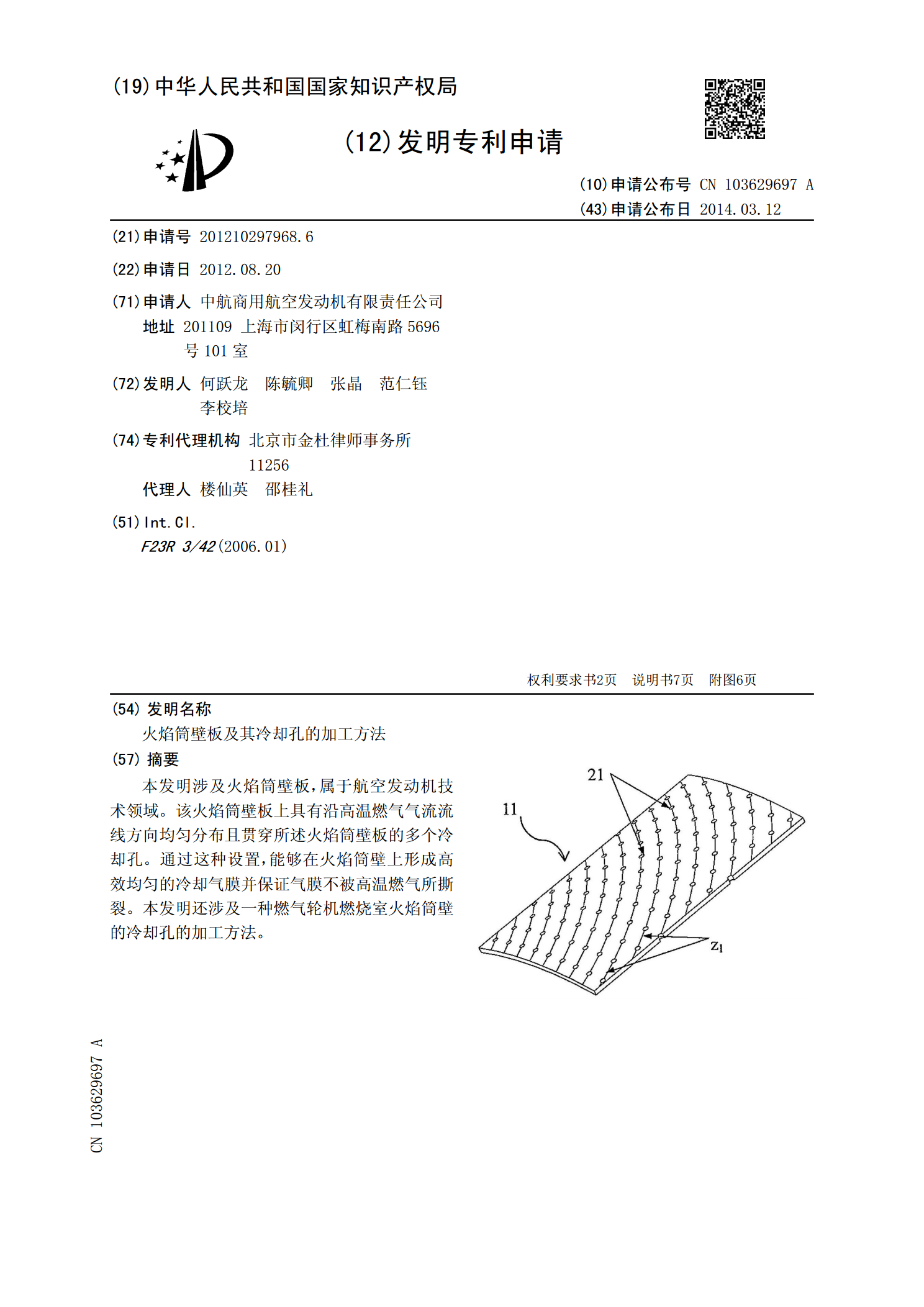

火焰筒壁板及其冷却孔的加工方法.pdf

本发明涉及火焰筒壁板,属于航空发动机技术领域。该火焰筒壁板上具有沿高温燃气气流流线方向均匀分布且贯穿所述火焰筒壁板的多个冷却孔。通过这种设置,能够在火焰筒壁上形成高效均匀的冷却气膜并保证气膜不被高温燃气所撕裂。本发明还涉及一种燃气轮机燃烧室火焰筒壁的冷却孔的加工方法。