典型表面的加工.ppt

sy****28

亲,该文档总共48页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

典型表面的加工.ppt

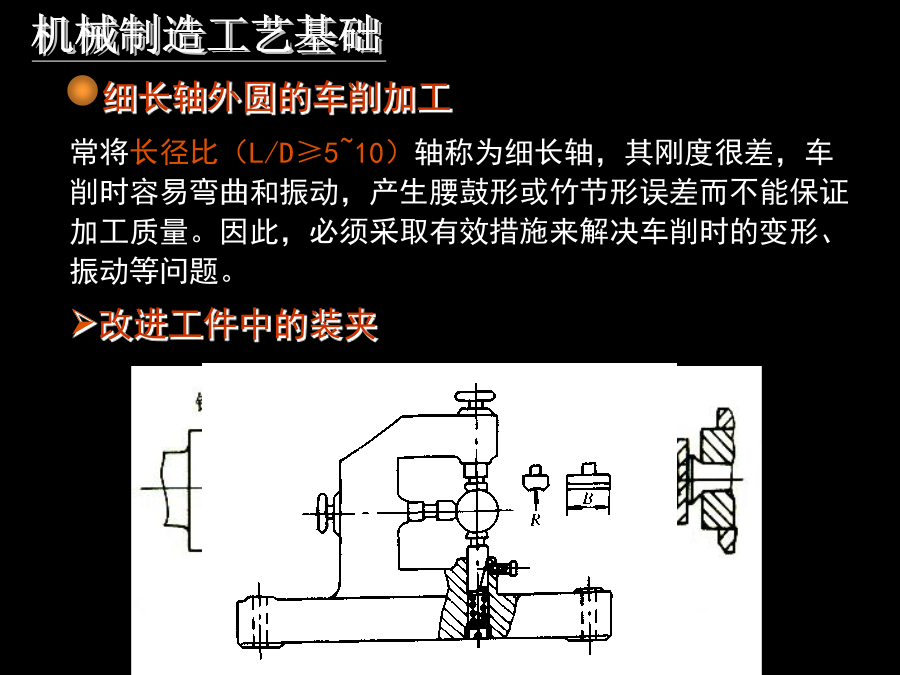

轨迹法成形法相切法展成法获得尺寸精度的方法有如下几种:试切法:试切、测量、调整、试切。主要适用于单件小批生产。调整法:加工前调整好刀具和工件的位置,加工中保持不变。适于成批大量生产。定尺寸刀具法:自动控制法:零件的相互位置精度主要由机床精度、夹具精度和零件装夹精度保证。5.1外圆表面的加工车削的工艺特点细长轴外圆的车削加工选择合理的切削方法合理选择刀具:粗车刀常用较大的主偏角(75°)以增大轴向力而减少径向力,选用较大的前角(15°~20°)和较小的后角(3°),通过磨出卷屑槽和选用十5°的刃倾角,以控制

典型表面的机械加工.pptx

3.掌握外圆表面加工方案分析外圆表面是机械零件中最常见的表面形式如轴类零件、套筒类零件、盘盖类零件等。各外圆表面的加工方案:第二节内圆表面的加工方法与加工设备珩磨后孔的尺寸精度为IT7~4级表面粗糙度可达Ra0.32~0.04μm。各内孔表面的加工方案:第三节平面的加工方法与加工设备4.刮削5.研磨1.技术要求2.加工方法分析及加工方案拟订第四节螺纹表面的加工方法与加

UG典型曲面的数控加工分析.docx

UG典型曲面的数控加工分析UG典型曲面的数控加工分析摘要:随着制造业的发展,数控机床技术越来越重要。在数字化、高效率的要求下,数控加工成为替代传统加工方法的首选。在数控加工中,曲面加工是一项关键的技术。本论文将探讨UG典型曲面的数控加工分析,包括曲面特性、数控加工路径生成以及数控加工工艺优化等方面,以期为数控加工提供一些指导意见。1.引言曲面加工是数控加工中的关键技术,涉及到三维曲面的加工和表面质量要求。UG软件是一款常用的数控编程软件,具有强大的曲面加工功能。本论文将以UG典型曲面的数控加工分析为主题,

凸轮加工面的升程数据修正方法及凸轮加工面的加工方法.pdf

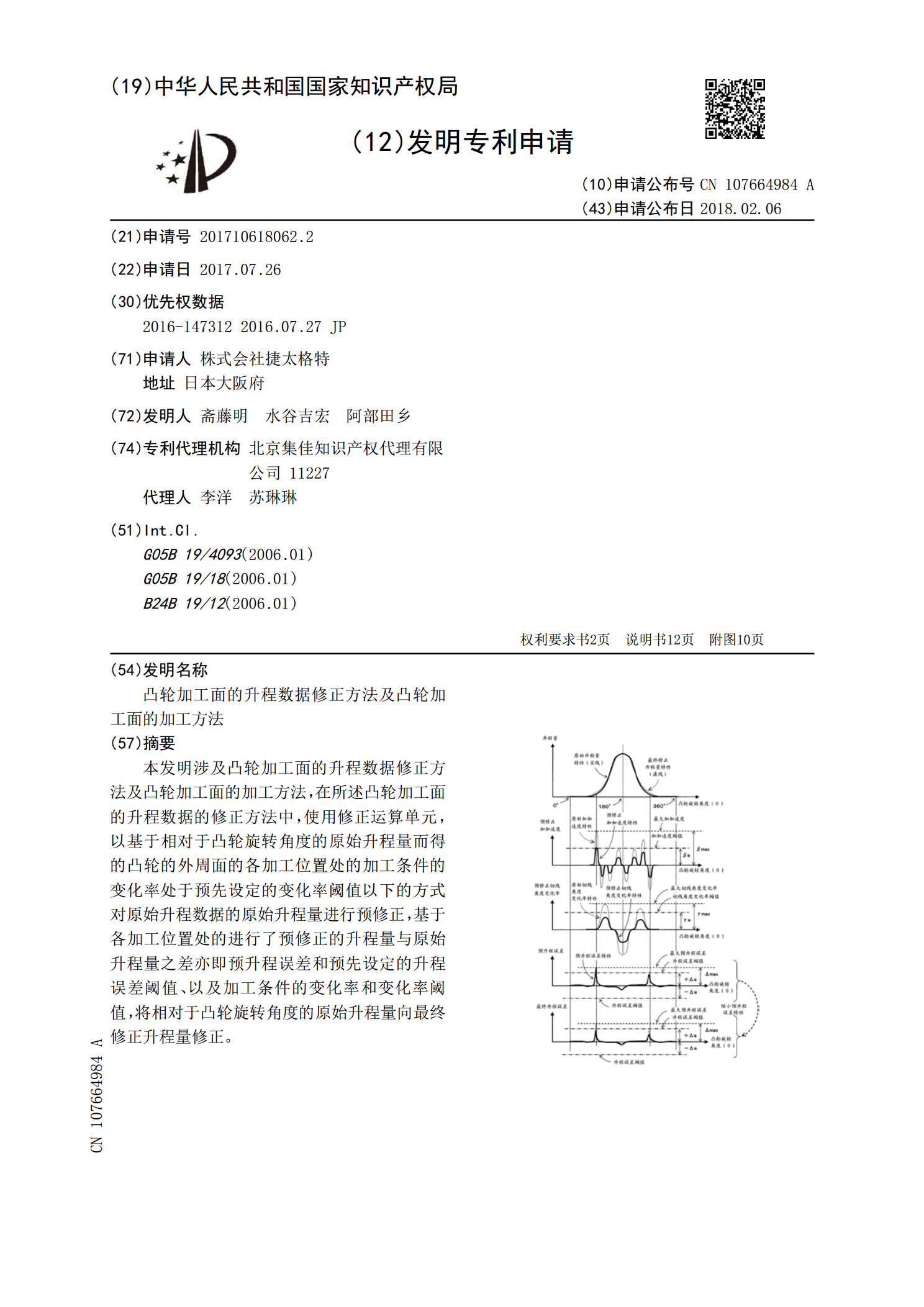

本发明涉及凸轮加工面的升程数据修正方法及凸轮加工面的加工方法,在所述凸轮加工面的升程数据的修正方法中,使用修正运算单元,以基于相对于凸轮旋转角度的原始升程量而得的凸轮的外周面的各加工位置处的加工条件的变化率处于预先设定的变化率阈值以下的方式对原始升程数据的原始升程量进行预修正,基于各加工位置处的进行了预修正的升程量与原始升程量之差亦即预升程误差和预先设定的升程误差阈值、以及加工条件的变化率和变化率阈值,将相对于凸轮旋转角度的原始升程量向最终修正升程量修正。

典型柱塞泵滑靴内球面的新型加工方法.docx

典型柱塞泵滑靴内球面的新型加工方法典型柱塞泵滑靴内球面的新型加工方法摘要:柱塞泵是一种常用的液压传动元件,广泛应用于机械设备和工业生产中。滑靴作为柱塞泵的重要零件,其内球面的制造精度和表面质量直接影响泵的工作性能和寿命。本文针对传统滑靴加工方法中存在的问题,提出了一种新型的滑靴内球面加工方法,并在实际生产中进行了验证。关键词:柱塞泵;滑靴;内球面;加工方法1.引言柱塞泵是一种常用的液压传动元件,广泛应用于各个领域,包括机械设备、工业生产以及航空航天等。其主要工作原理是通过柱塞的上下运动,控制液体的流动,实