一种基于硅碳石的厕所娱乐灭菌除味装置.pdf

是你****晨呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种基于硅碳石的厕所娱乐灭菌除味装置.pdf

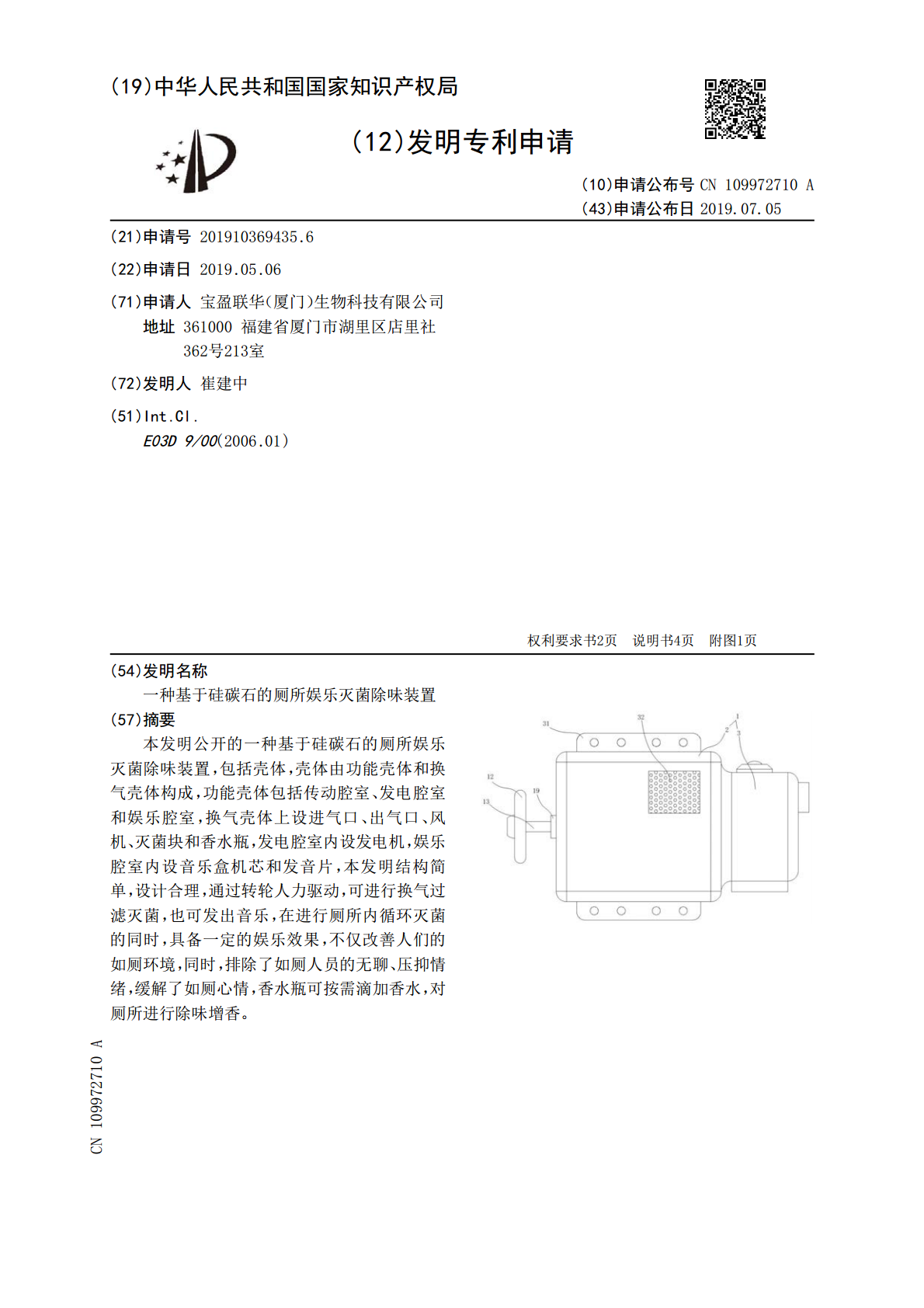

本发明公开的一种基于硅碳石的厕所娱乐灭菌除味装置,包括壳体,壳体由功能壳体和换气壳体构成,功能壳体包括传动腔室、发电腔室和娱乐腔室,换气壳体上设进气口、出气口、风机、灭菌块和香水瓶,发电腔室内设发电机,娱乐腔室内设音乐盒机芯和发音片,本发明结构简单,设计合理,通过转轮人力驱动,可进行换气过滤灭菌,也可发出音乐,在进行厕所内循环灭菌的同时,具备一定的娱乐效果,不仅改善人们的如厕环境,同时,排除了如厕人员的无聊、压抑情绪,缓解了如厕心情,香水瓶可按需滴加香水,对厕所进行除味增香。

一种厕所智能除味装置.pdf

本发明公开了一种厕所智能除味装置,包括圆形套壳,所述圆形套壳下表面加工两组一号矩形凹槽,所述一号矩形凹槽内上表面固定连接有一号矩形垫片,所述一号矩形垫片下表面加工有通过一号矩形凹槽伸出的液压缸,所述每个液压缸伸缩端上套装一号固定圆环,所述一号固定圆环上套装有真空吸盘,所述圆形套壳上表面固定连接有圆形框架,所述圆形框架上表面固定连接有圆形箱体,所述圆形套壳侧表面设有控制器,所述控制器的输出端通导线分别于与液压缸、一号电控夹手、一号微型泵、一号电磁控制阀和二号电控夹手电性连接。本发明的有益效果是,结构简单,实

一种基于硅碳石的插入式盆栽灭菌棒.pdf

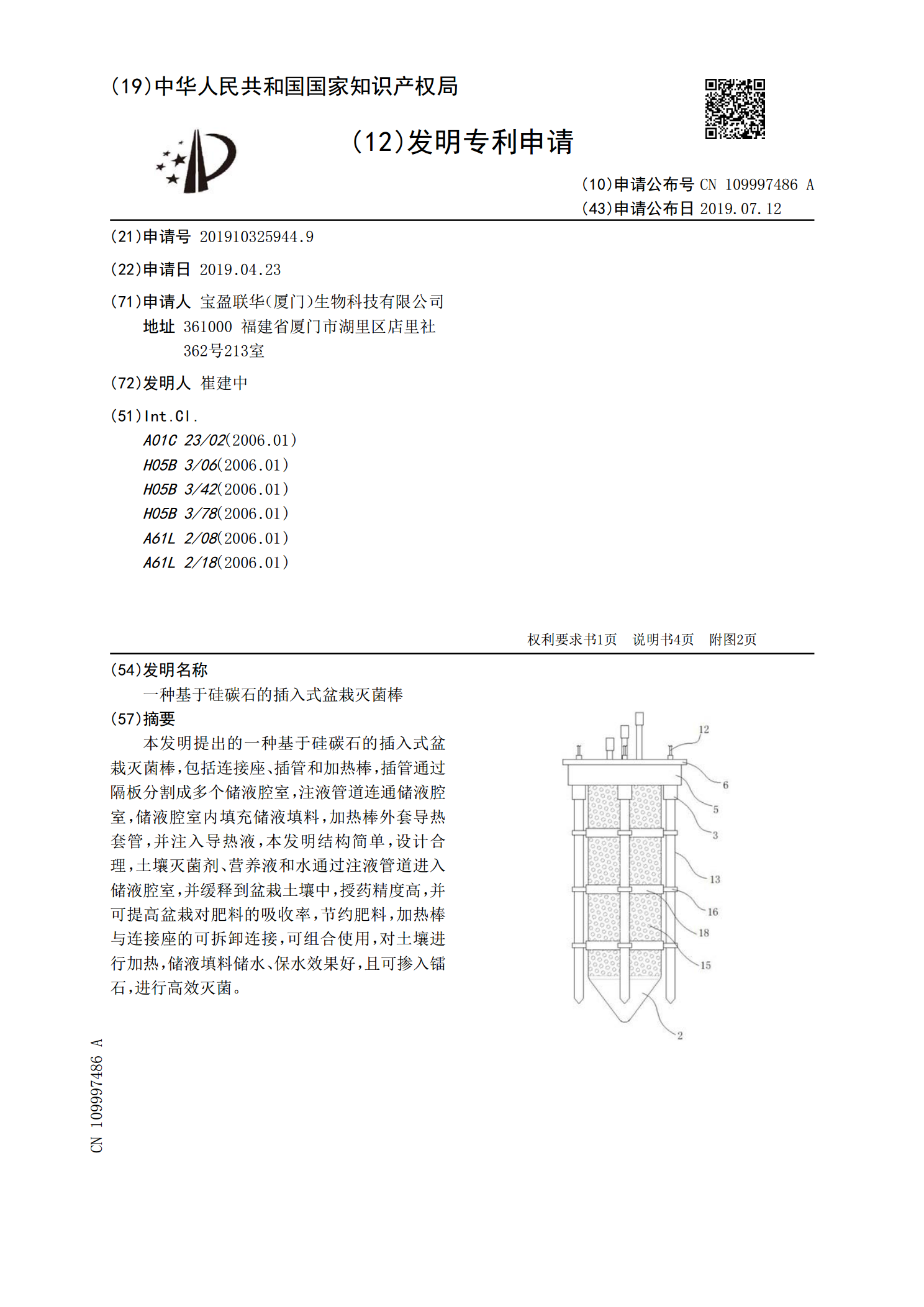

本发明提出的一种基于硅碳石的插入式盆栽灭菌棒,包括连接座、插管和加热棒,插管通过隔板分割成多个储液腔室,注液管道连通储液腔室,储液腔室内填充储液填料,加热棒外套导热套管,并注入导热液,本发明结构简单,设计合理,土壤灭菌剂、营养液和水通过注液管道进入储液腔室,并缓释到盆栽土壤中,授药精度高,并可提高盆栽对肥料的吸收率,节约肥料,加热棒与连接座的可拆卸连接,可组合使用,对土壤进行加热,储液填料储水、保水效果好,且可掺入镭石,进行高效灭菌。

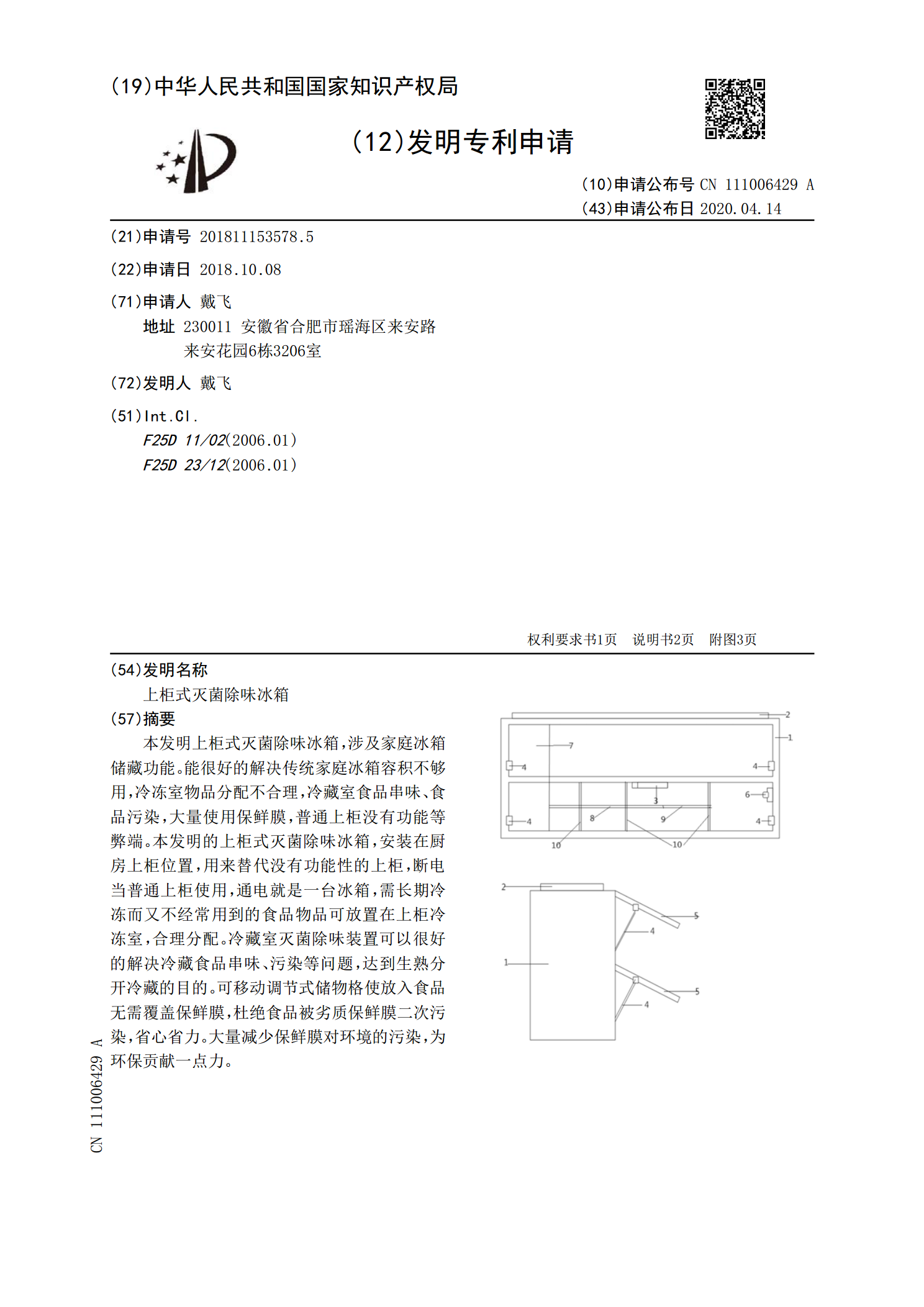

上柜式灭菌除味冰箱.pdf

本发明上柜式灭菌除味冰箱,涉及家庭冰箱储藏功能。能很好的解决传统家庭冰箱容积不够用,冷冻室物品分配不合理,冷藏室食品串味、食品污染,大量使用保鲜膜,普通上柜没有功能等弊端。本发明的上柜式灭菌除味冰箱,安装在厨房上柜位置,用来替代没有功能性的上柜,断电当普通上柜使用,通电就是一台冰箱,需长期冷冻而又不经常用到的食品物品可放置在上柜冷冻室,合理分配。冷藏室灭菌除味装置可以很好的解决冷藏食品串味、污染等问题,达到生熟分开冷藏的目的。可移动调节式储物格使放入食品无需覆盖保鲜膜,杜绝食品被劣质保鲜膜二次污染,省心省

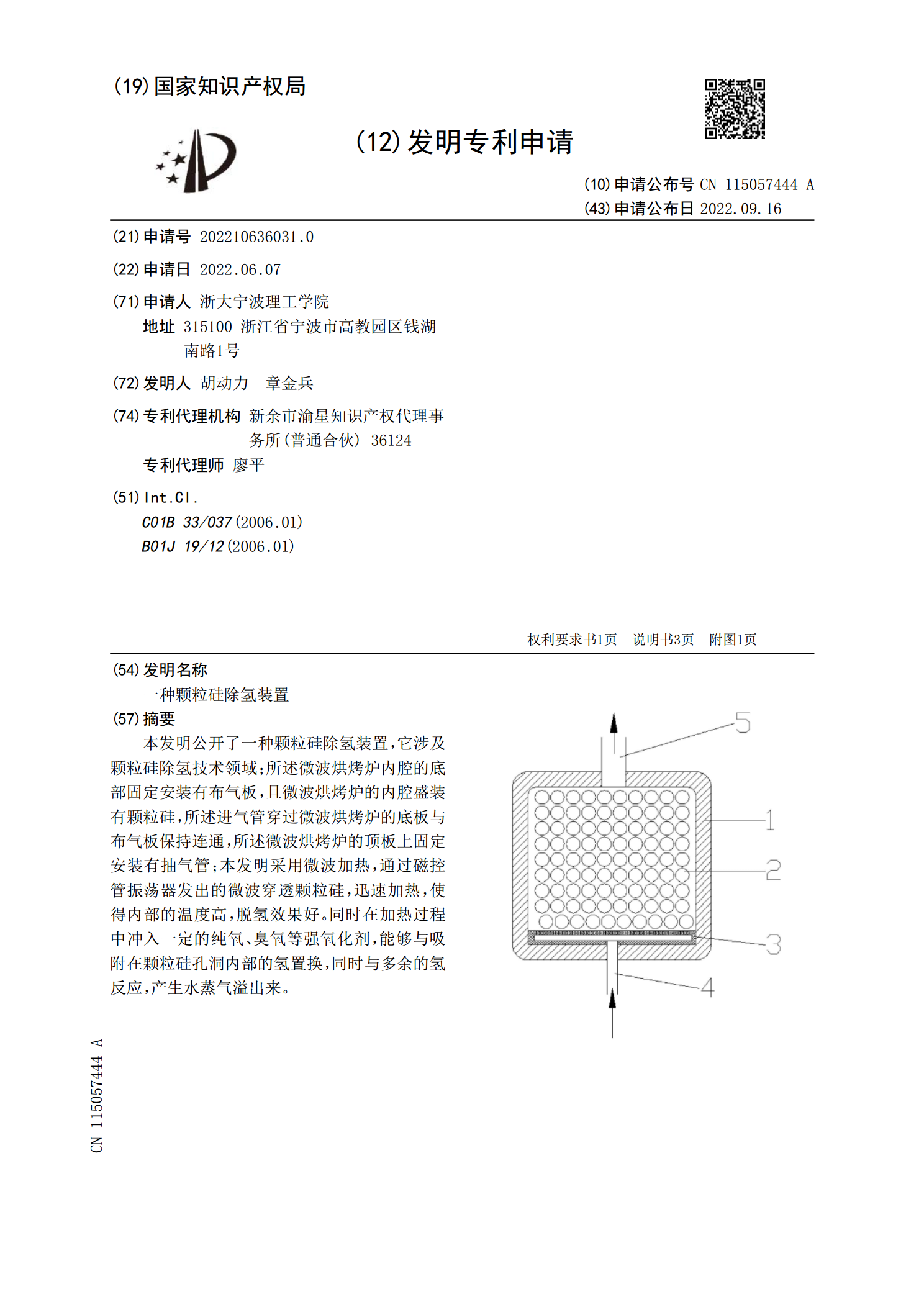

一种颗粒硅除氢装置.pdf

本发明公开了一种颗粒硅除氢装置,它涉及颗粒硅除氢技术领域;所述微波烘烤炉内腔的底部固定安装有布气板,且微波烘烤炉的内腔盛装有颗粒硅,所述进气管穿过微波烘烤炉的底板与布气板保持连通,所述微波烘烤炉的顶板上固定安装有抽气管;本发明采用微波加热,通过磁控管振荡器发出的微波穿透颗粒硅,迅速加热,使得内部的温度高,脱氢效果好。同时在加热过程中冲入一定的纯氧、臭氧等强氧化剂,能够与吸附在颗粒硅孔洞内部的氢置换,同时与多余的氢反应,产生水蒸气溢出来。