一种光学元件表面微小缺陷二维轮廓的检测方法.pdf

邻家****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种光学元件表面微小缺陷二维轮廓的检测方法.pdf

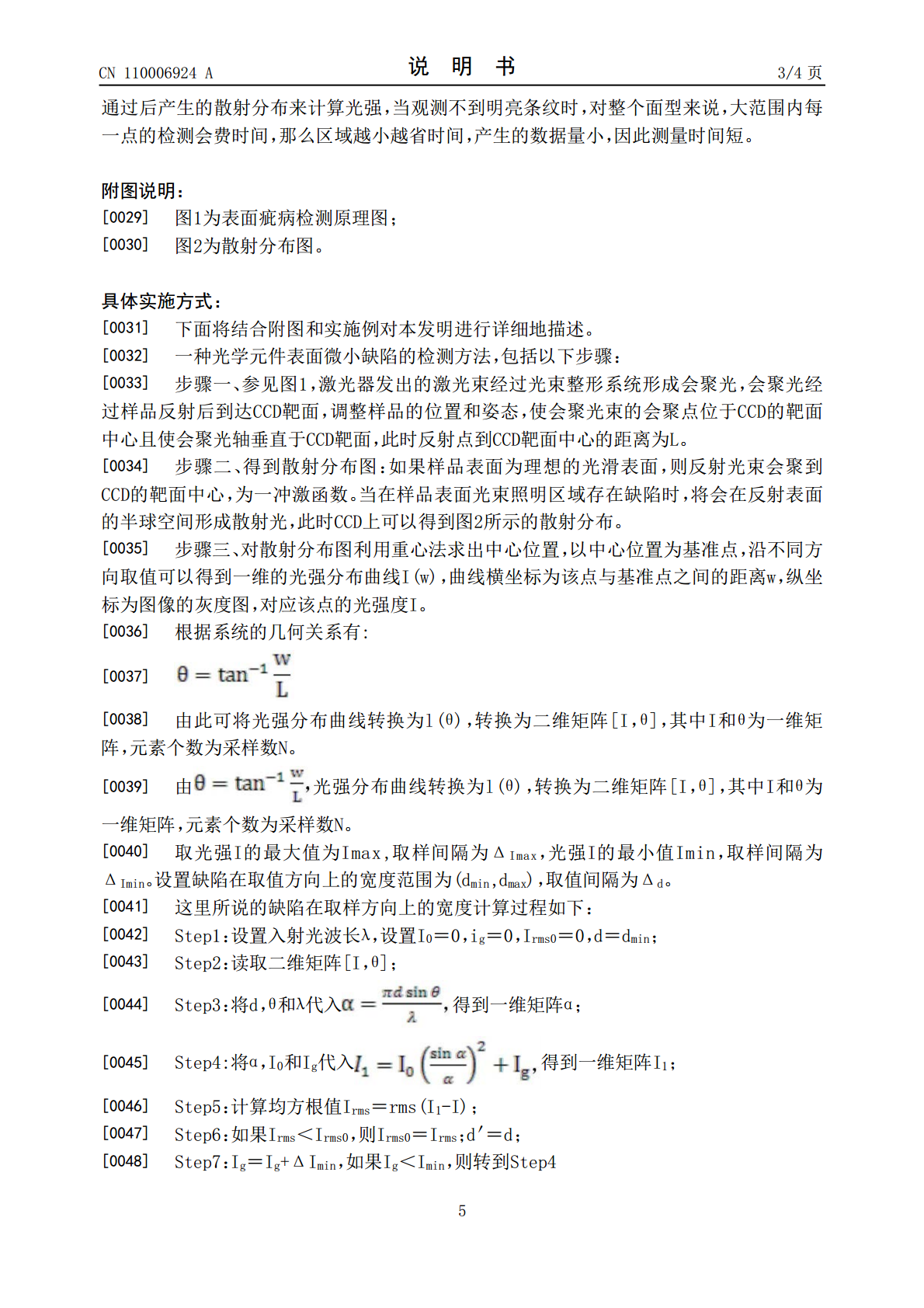

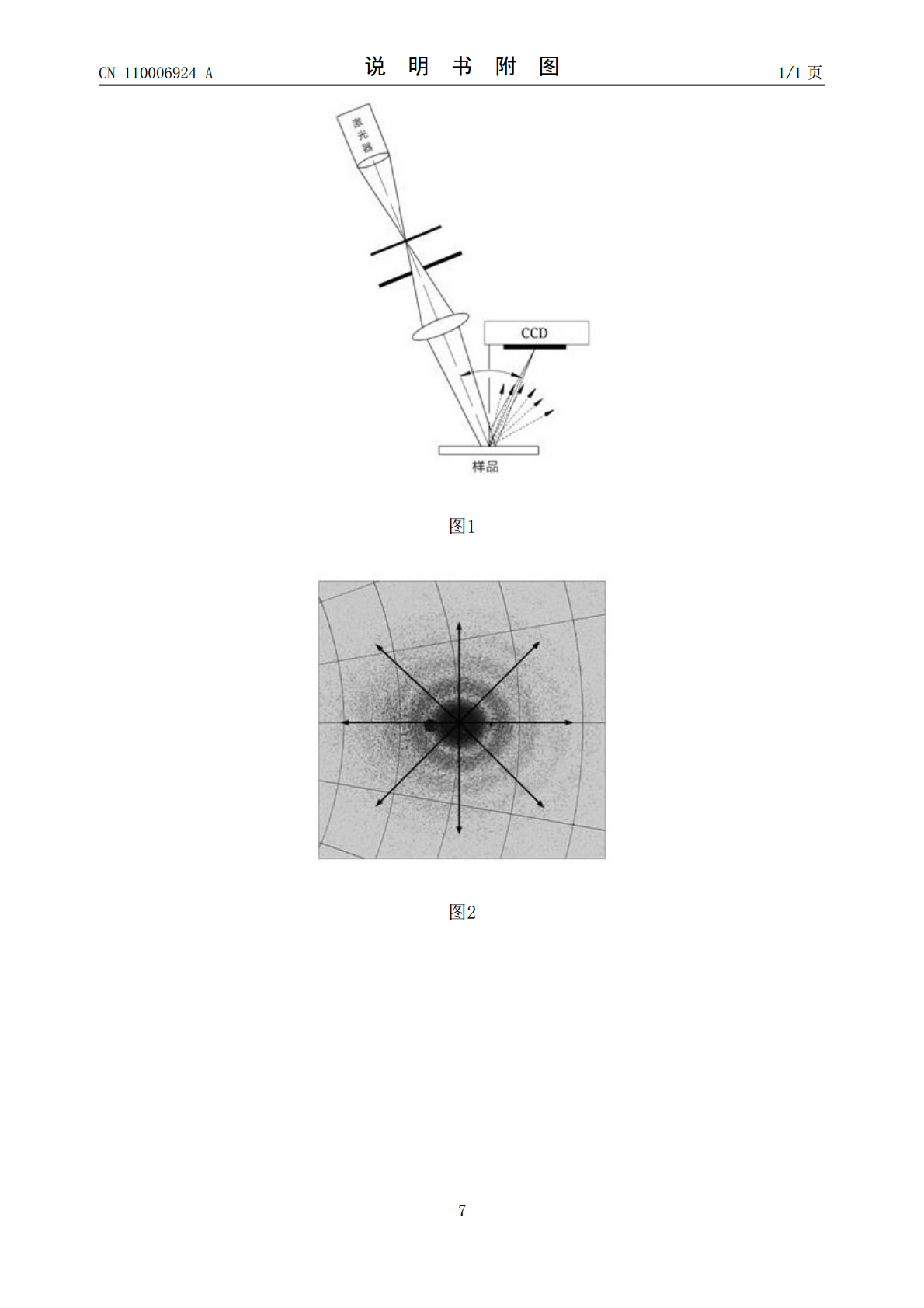

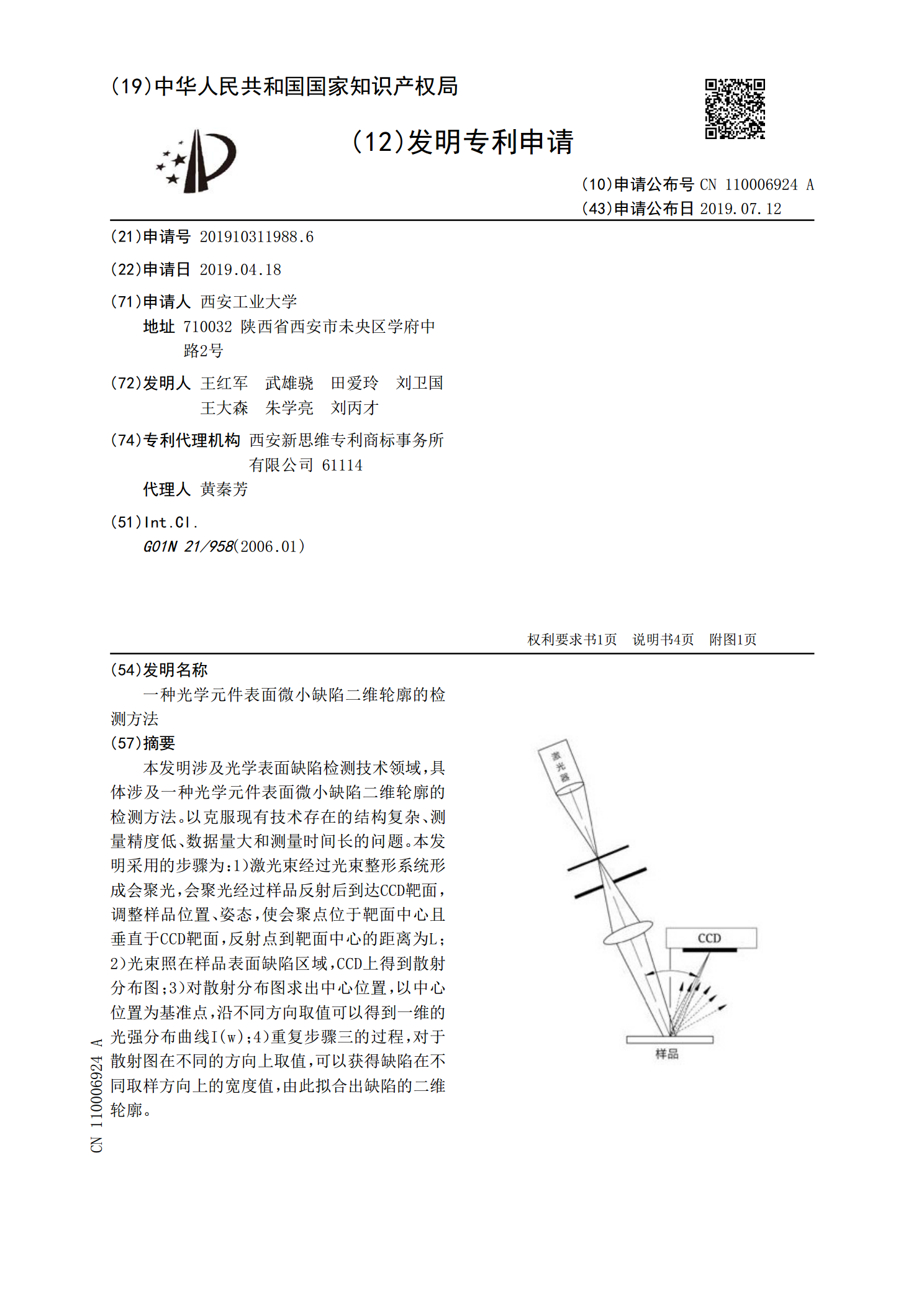

本发明涉及光学表面缺陷检测技术领域,具体涉及一种光学元件表面微小缺陷二维轮廓的检测方法。以克服现有技术存在的结构复杂、测量精度低、数据量大和测量时间长的问题。本发明采用的步骤为:1)激光束经过光束整形系统形成会聚光,会聚光经过样品反射后到达CCD靶面,调整样品位置、姿态,使会聚点位于靶面中心且垂直于CCD靶面,反射点到靶面中心的距离为L;2)光束照在样品表面缺陷区域,CCD上得到散射分布图;3)对散射分布图求出中心位置,以中心位置为基准点,沿不同方向取值可以得到一维的光强分布曲线I(w);4)重复步骤三的

微小尺寸零件表面缺陷光学检测方法.docx

微小尺寸零件表面缺陷光学检测方法微小尺寸零件的表面缺陷对于产品质量来说是非常重要的,因此需要一种高效准确的光学检测方法来检测和评估这些缺陷。本文将介绍常见的微小尺寸零件表面缺陷光学检测方法,包括人工检测方法和自动化检测方法,并对它们的优缺点进行比较和分析。一、人工检测方法人工检测方法是最传统的检测方法之一,它主要依靠人眼来观察和判断。人工检测方法通常需要经过培训的专业人员,他们可以根据经验和直觉来判断零件表面的缺陷状况。这种方法的优点是操作简单,成本较低,适用于某些简单的缺陷,如划痕、气泡等。但是,人工检

一种光学元件表面缺陷三维尺寸检测方法.pdf

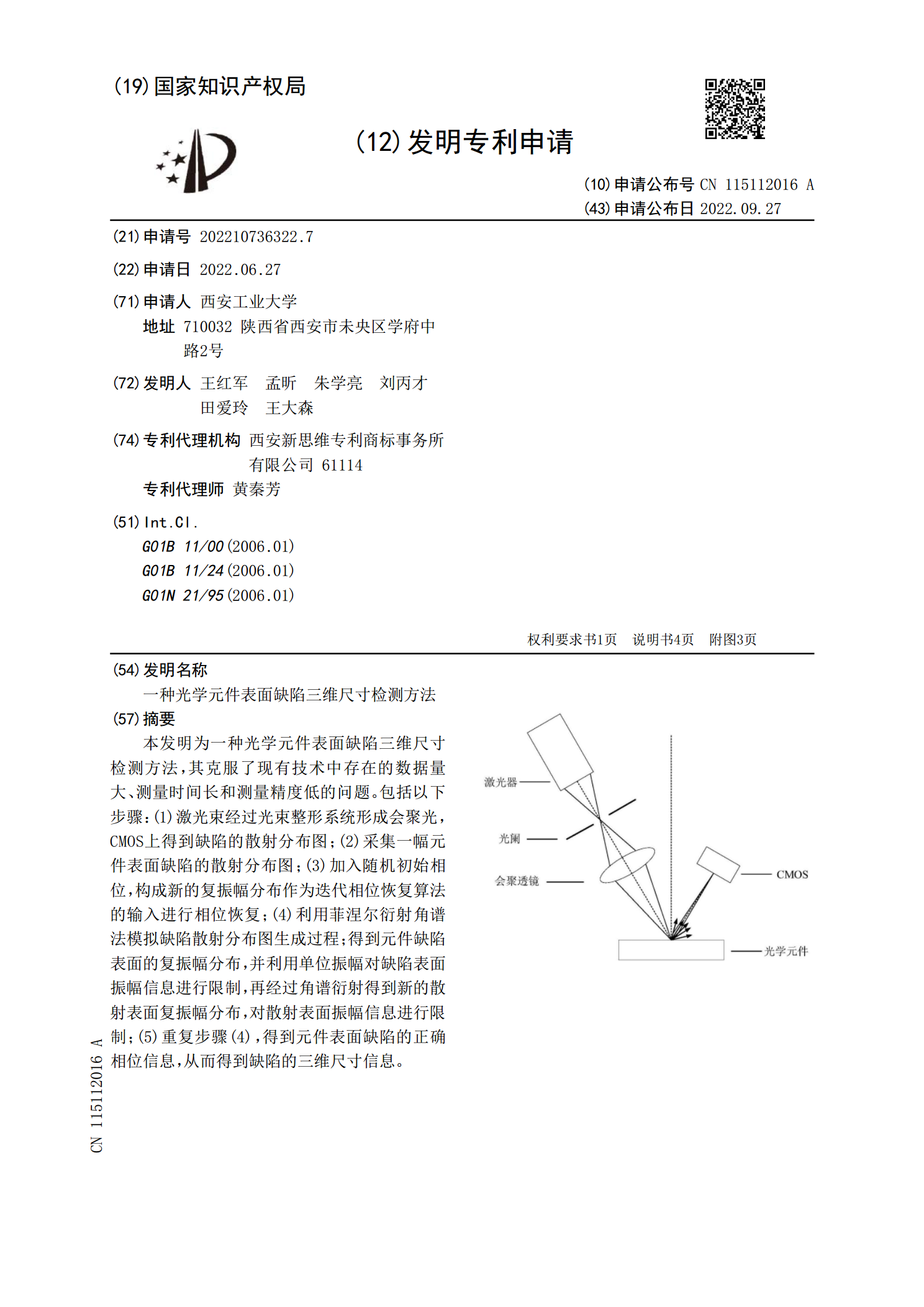

本发明为一种光学元件表面缺陷三维尺寸检测方法,其克服了现有技术中存在的数据量大、测量时间长和测量精度低的问题。包括以下步骤:(1)激光束经过光束整形系统形成会聚光,CMOS上得到缺陷的散射分布图;(2)采集一幅元件表面缺陷的散射分布图;(3)加入随机初始相位,构成新的复振幅分布作为迭代相位恢复算法的输入进行相位恢复;(4)利用菲涅尔衍射角谱法模拟缺陷散射分布图生成过程;得到元件缺陷表面的复振幅分布,并利用单位振幅对缺陷表面振幅信息进行限制,再经过角谱衍射得到新的散射表面复振幅分布,对散射表面振幅信息进行限

基于深度学习的光学元件表面缺陷检测方法研究.docx

基于深度学习的光学元件表面缺陷检测方法研究基于深度学习的光学元件表面缺陷检测方法研究摘要:随着光学元件在各个领域的广泛应用,对其质量的要求也越来越高。其中,光学元件表面缺陷的检测是一项非常重要的工作。本文提出了一种基于深度学习的光学元件表面缺陷检测方法,旨在提高检测效率和准确率。实验结果表明,该方法能够有效地检测出光学元件表面的各种缺陷,并具有较高的准确率和鲁棒性。1.引言光学元件在电子、光电子、通讯等领域起着重要的作用。然而,由于制造过程中不可避免的缺陷产生,光学元件表面常常存在缺陷。这些缺陷会影响元件

基于量子点的光学元件亚表面缺陷深度检测方法.pdf

本发明涉及基于量子点的光学元件亚表面缺陷深度检测方法。该方法包括:寻找具有强三维量子限域效应的量子点标记物;对量子点标记物的表面活性、荧光光谱稳定性以及荧光效率等特性表征,分析该量子点标记物的加工工艺适应性和污染残留可去除性;将量子点标记物添加到光学元件产生亚表面缺陷的加工工艺中,使用特定波长的激光激发元件表面及亚表面各类缺陷中的量子标记物,使其产生荧光反应;通过检测亚表面缺陷与表面重沉积层的荧光光谱,实现亚表面缺陷的高效标记;在亚表面缺陷信号和表面重沉积层荧光信号分离的基础上,利用三维立体视觉技术实现表