一种多次注射成型模具及应用该模具的注射成型方法.pdf

书生****12

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种多次注射成型模具及应用该模具的注射成型方法.pdf

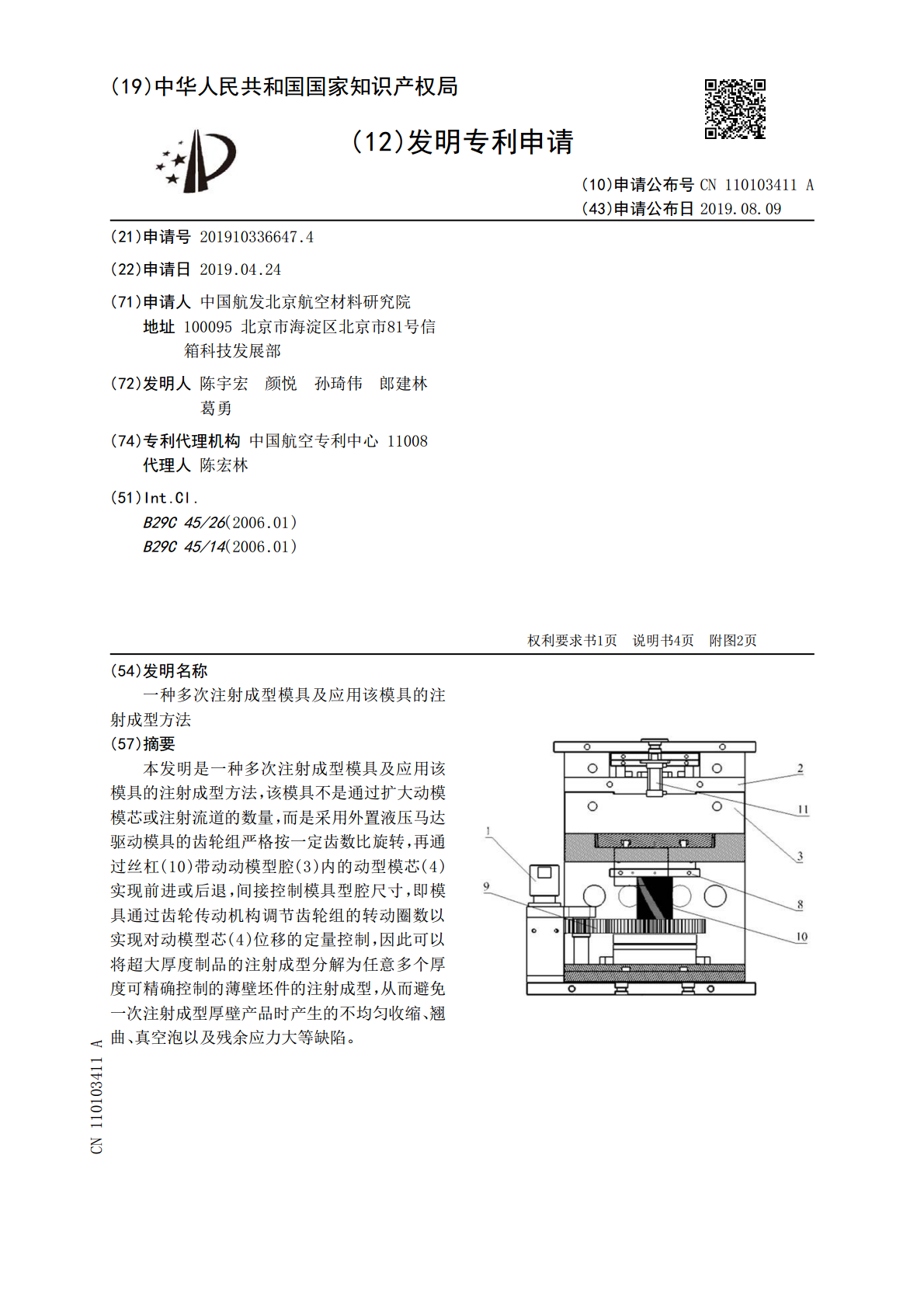

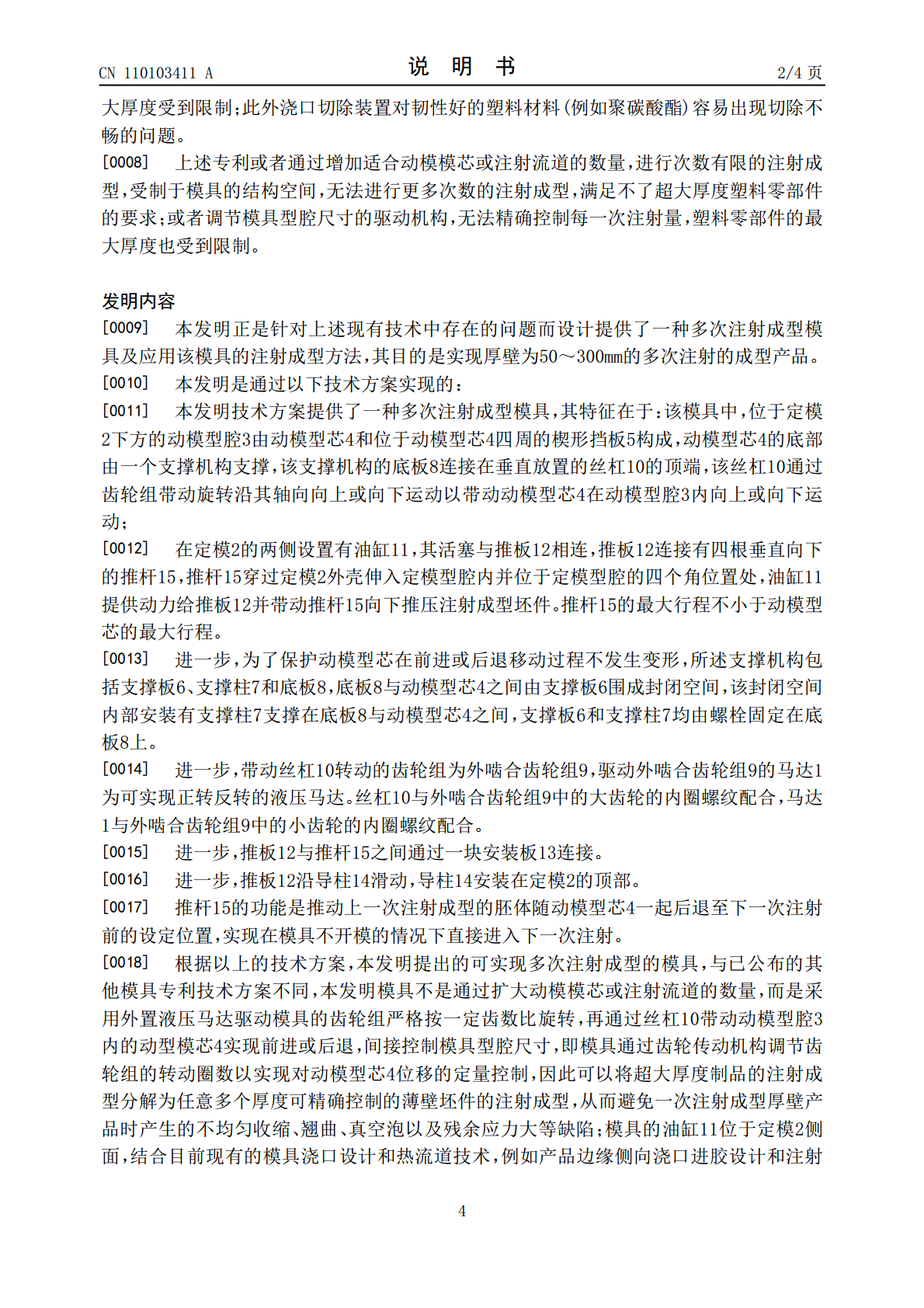

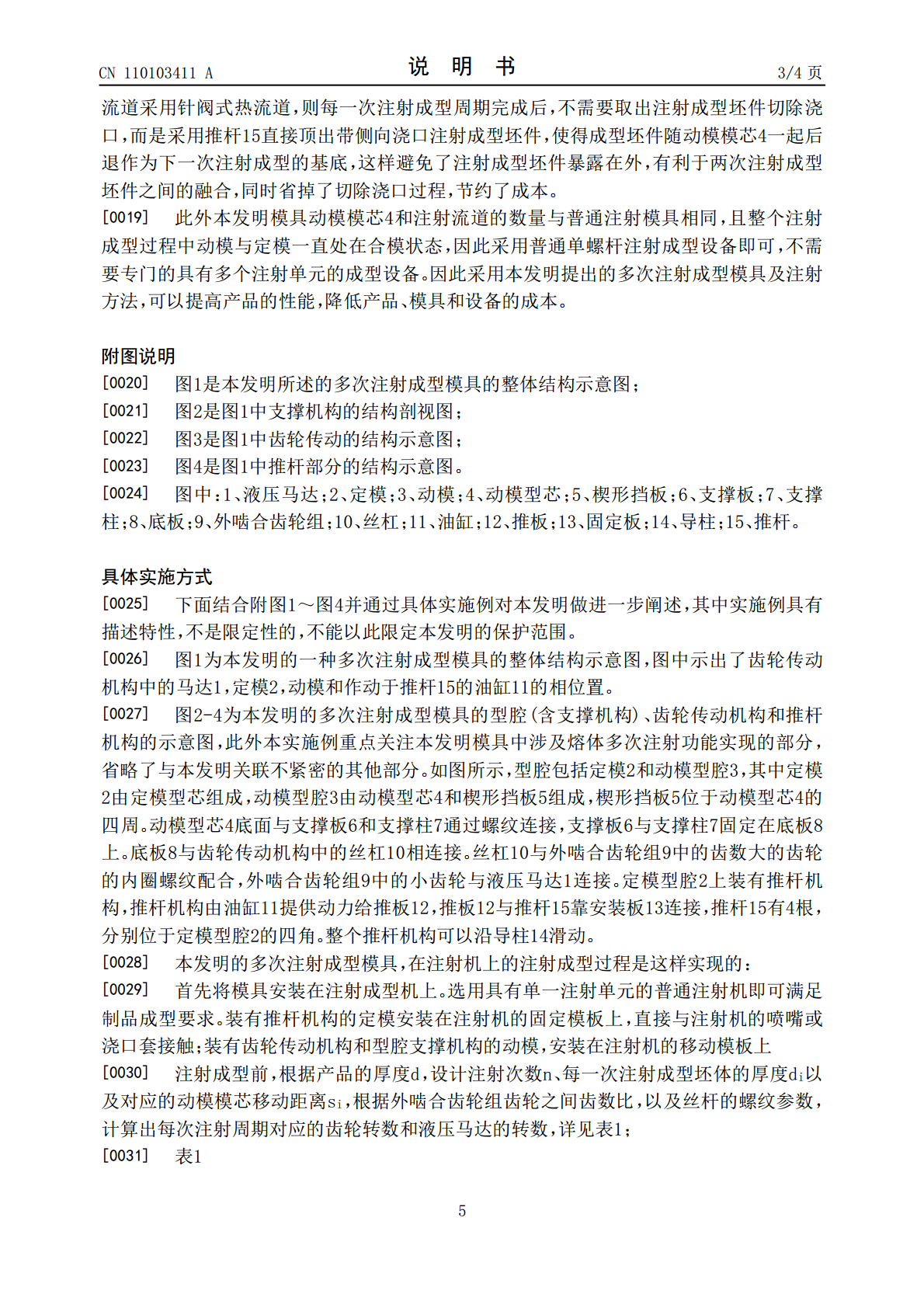

本发明是一种多次注射成型模具及应用该模具的注射成型方法,该模具不是通过扩大动模模芯或注射流道的数量,而是采用外置液压马达驱动模具的齿轮组严格按一定齿数比旋转,再通过丝杠(10)带动动模型腔(3)内的动型模芯(4)实现前进或后退,间接控制模具型腔尺寸,即模具通过齿轮传动机构调节齿轮组的转动圈数以实现对动模型芯(4)位移的定量控制,因此可以将超大厚度制品的注射成型分解为任意多个厚度可精确控制的薄壁坯件的注射成型,从而避免一次注射成型厚壁产品时产生的不均匀收缩、翘曲、真空泡以及残余应力大等缺陷。

注射成型模具.pdf

本发明提供一种注射成型模具。注射成型模具(10)能够成型出成型品(S)。成型品(S)的剖面形状为从定模(12)和动模(14)的水平方向观察时的大致U形。成型品S的侧面部(S2)的端部具有从定模(12)与动模(14)的合模方向倾斜的倒扣部。在注射成型模具(10)中,作为定模(12)和动模(14)中的任一方的第1模具具有向作为所述定模(12)和所述动模(14)中的另一方的第2模具突出的凸部(46)。凸部(46)的突出端相对于滑块(16)位于在从所述第1模具朝向所述第2模具的方向上偏移的位置。据此,能够提高成型

注射成型工艺及模具.ppt

第二篇注射成型工艺及模具什么是注射成型工艺?成型收缩的大小:可用塑料制件的实际收缩率S实表示,即(4-1)式中a——成型温度时制件尺寸;b——常温时制件的尺寸收缩率选择的原则:收缩率1.5%乘以比值0.7,内径取大值1.6%,外径取小值1.4%,以留有试模后修正的余地(对高精度塑件或对某种塑料的收缩率缺乏准确数据时,常用这种留有修模余量的设计方法)。④收缩量很大的塑料,可利用现有的或者材料供应部门提供的计算收缩率的图表来确定收缩率。也可收集一些包括该塑料实际收缩率及相应的成型工艺条件等数据,然后用比较法进

注射成型工艺及模具.doc

第二篇第二篇注射成型工艺及模具注射成型工艺及模具第四章注射成型工艺一、热塑性塑料的工艺性能二、注射机的基本结构及规格三、注射成型原理及其工艺过程四、注射成型工艺条件的选择与控制五、几种常用塑料的注射成型特点重点掌握什么是注射成型工艺?注射成型生产中,运用一定的技术方法,将塑料原料、注射设备和注射所用的模具联系起来形成生产能力,这种方法就叫做注射成型工艺。第一节热塑性塑料的工艺性能一、塑料的成型收缩塑料的收缩性:指塑料制件从模具中取出发生尺寸收缩的特性。塑料的成型收缩:与塑料本身的热胀冷缩性质、模具结构及成

“热管”在注射成型模具中的应用.docx

“热管”在注射成型模具中的应用热管在注射成型模具中的应用摘要:注射成型模具是一种常用的制造模具,广泛应用于塑料制品的生产中。然而,在注射成型过程中会产生大量的热量,导致模具温度升高,进而会影响产品质量和生产效率。为了解决这一问题,热管技术被引入到注射成型模具中,通过有效地传热来控制模具温度,提高产品的质量和生产效率。本文将重点介绍热管在注射成型模具中的应用,并探讨其优势、原理和发展趋势。引言:注射成型模具在塑料制品生产中起着至关重要的作用,能够实现高效、精密的成型过程。然而,由于注射成型过程中高温熔融塑料