模具斜顶机构.doc

sy****28

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

模具斜顶机构.doc

斜顶机构1.斜顶机构的运用场合斜顶机构一般是用来成型产品内部或外部倒勾,且无法用动模侧滑块直接成型的情况。成型产品内部或外部倒勾时,优先考虑采用滑块,是因为滑块抽芯时,产品处于固定状态,产品不会产生变形、移动等不确定状态。2.斜顶的各组成部分(如图1)2.1斜顶本体2.2斜顶导向杆2.3斜顶上下耐磨板2.4斜顶座3.斜顶各部位设计3.1斜顶本体:3.1.1斜顶本体的形式:整体式(如图1)分体式(如图3)在条件允许的情况下,尽可能采用分体式斜顶结构,易加工易维修,加工成本低。导向杆采用圆杆,与斜顶块头部用螺

滑块斜顶等模具机构理论 ppt.ppt

滑块斜顶等模具机构理论Website:Website:Website:Website:Website:大家有疑问的,可以询问和交流Website:Website:Website:Website:Website:Website:Website:Website:Website:Website:Website:Website:Website:Website:Website:

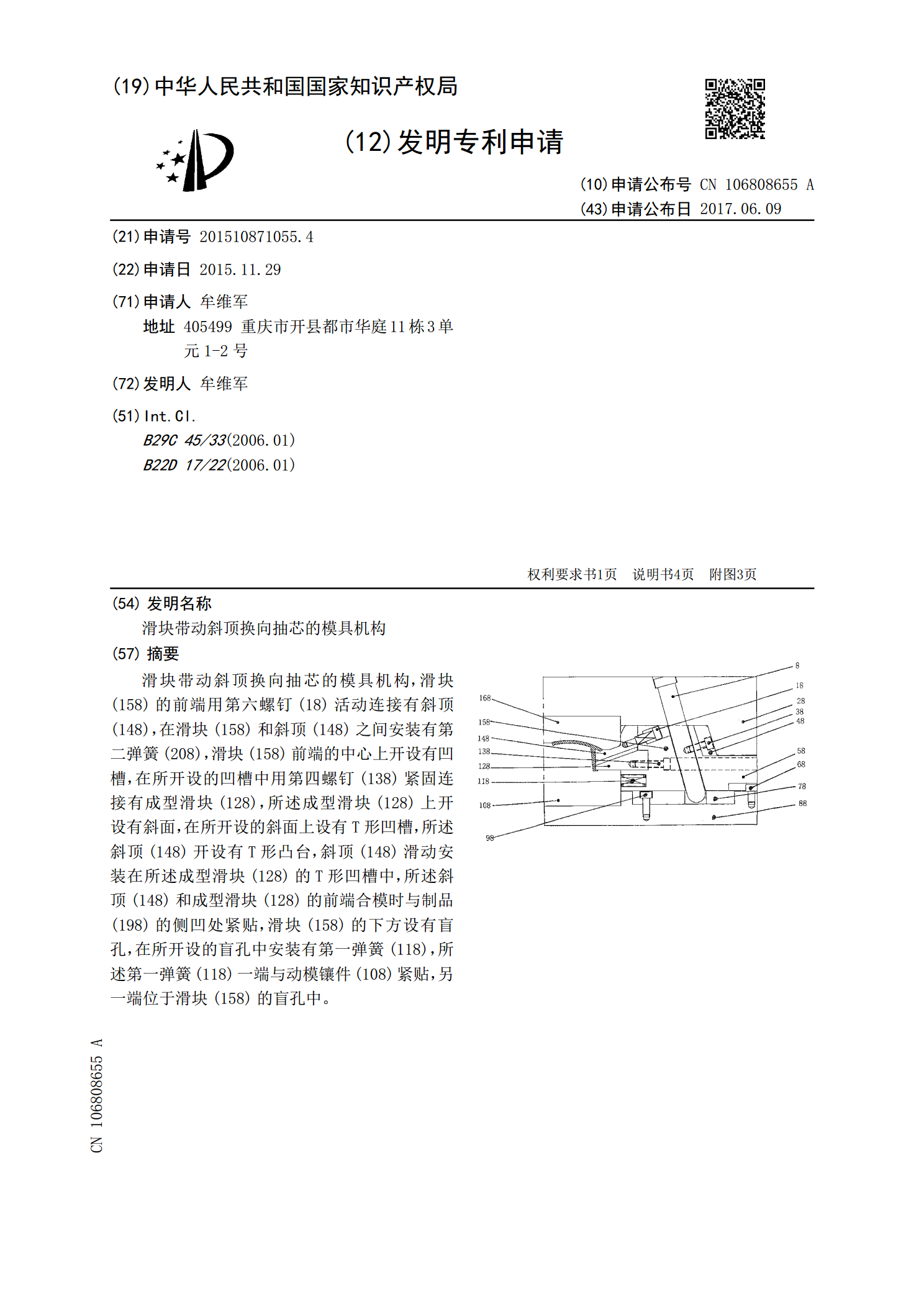

滑块带动斜顶换向抽芯的模具机构.pdf

滑块带动斜顶换向抽芯的模具机构,滑块(158)的前端用第六螺钉(18)活动连接有斜顶(148),在滑块(158)和斜顶(148)之间安装有第二弹簧(208),滑块(158)前端的中心上开设有凹槽,在所开设的凹槽中用第四螺钉(138)紧固连接有成型滑块(128),所述成型滑块(128)上开设有斜面,在所开设的斜面上设有T形凹槽,所述斜顶(148)开设有T形凸台,斜顶(148)滑动安装在所述成型滑块(128)的T形凹槽中,所述斜顶(148)和成型滑块(128)的前端合模时与制品(198)的侧凹处紧贴,滑块(1

一种模具用斜顶脱模的导向机构.pdf

本发明属于导向机构领域,尤其是一种模具用斜顶脱模的导向机构,针对现有的斜顶装置在开模过程中不顺畅,容易卡死、变形或断裂的问题,现提出如下方案,其包括底座,所述底座上表面对称焊接有支撑杆,两根支撑杆之间的固定有模具,模具底壁的两侧分别对称设置有第一斜槽和第二斜槽,且两个第一斜槽位于两个第二斜槽的外部,第一斜槽内活动安装有第一斜杆,第二斜槽内活动安装有第二斜杆,第二斜杆一侧壁的底端设置有滑动块,底座上表面的两侧对称设置有滑槽,滑槽位于模具的下方,本发明结构简单,设计新颖,克服了对冲压件的顶出而卡死、变形或断裂

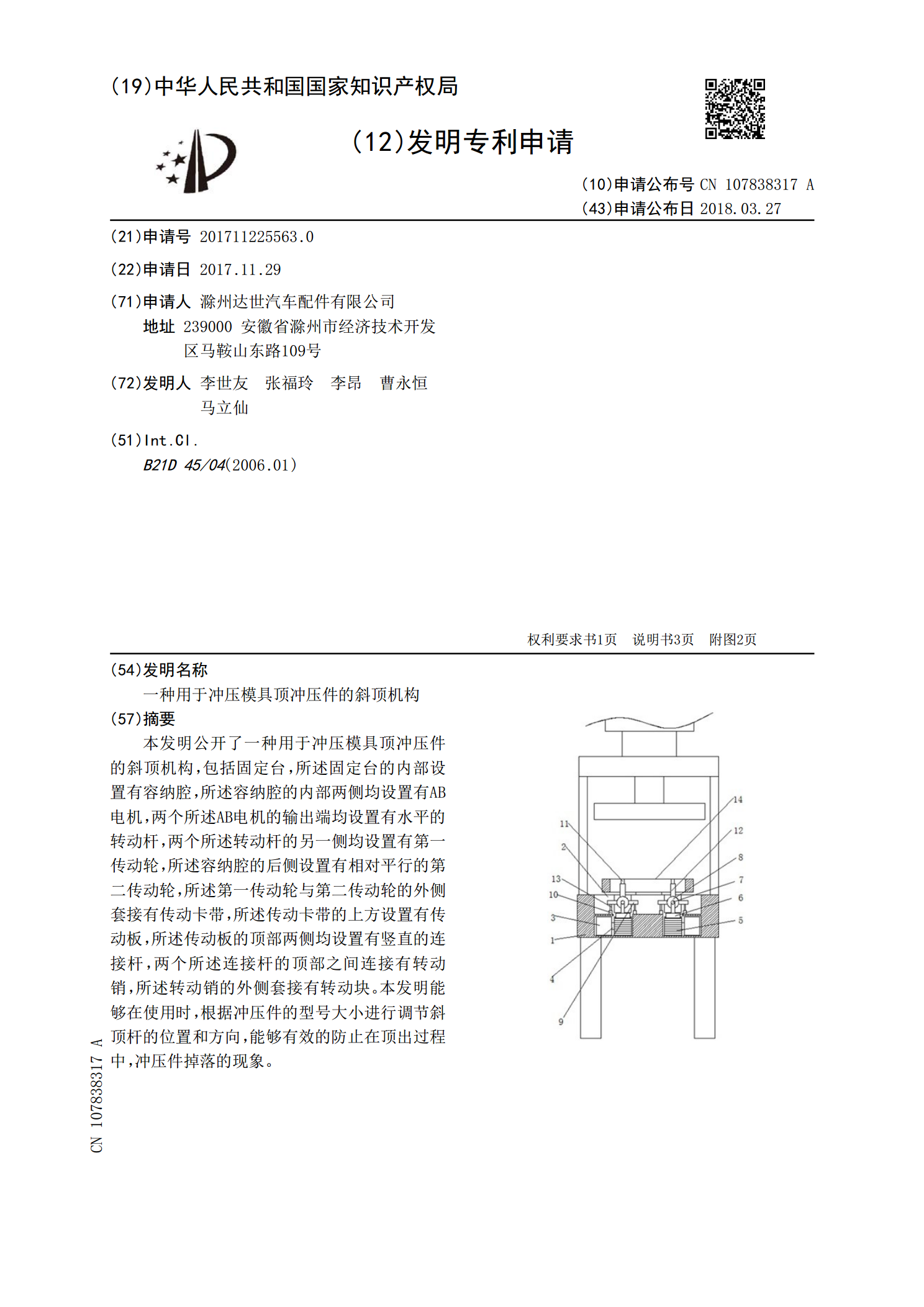

一种用于冲压模具顶冲压件的斜顶机构.pdf

本发明公开了一种用于冲压模具顶冲压件的斜顶机构,包括固定台,所述固定台的内部设置有容纳腔,所述容纳腔的内部两侧均设置有AB电机,两个所述AB电机的输出端均设置有水平的转动杆,两个所述转动杆的另一侧均设置有第一传动轮,所述容纳腔的后侧设置有相对平行的第二传动轮,所述第一传动轮与第二传动轮的外侧套接有传动卡带,所述传动卡带的上方设置有传动板,所述传动板的顶部两侧均设置有竖直的连接杆,两个所述连接杆的顶部之间连接有转动销,所述转动销的外侧套接有转动块。本发明能够在使用时,根据冲压件的型号大小进行调节斜顶杆的位置