锅炉烟气余热利用研究.doc

sy****28

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

锅炉烟气余热利用研究.doc

够::罐F五届IFTH釉ECO-FO舶RTUNE(伸CHIN引A)FO论坛RUM锅炉烟气余热利用研究张方炜中国电力工程顾问集团公司华北电力设计院工程有限公司摘要:在火力发电厂设计中,合理利用锅炉的烟气余热,提高全厂热效率,降低煤耗,增加发电量,是节能的主要措施之一。本文以工程实例为研究依据,分别对老厂改造及新建机组烟气余热利用系统进行分析。为工程设计和机组改造提供参考。关键词:烟气余热利用,全厂热效率,煤耗,节能O前言面对全球气候变化、区域生态环境和资源短缺等问题,建设资源节约型环境友好型社会成为未来经济

锅炉烟气余热利用研究与应用.docx

锅炉烟气余热利用研究与应用锅炉烟气余热利用研究与应用摘要:锅炉烟气作为一种重要的工业废气,具有巨大的热能潜力。本文以锅炉烟气余热利用为研究对象,分析了其利用的必要性和潜力。首先介绍了当前锅炉烟气的排放问题,并探讨了余热利用的技术途径和方法。接着,介绍了余热利用的现状和应用情况,包括热能回收系统和设备的应用以及应用效果的评估。最后,提出了进一步研究的方向和建议,以推动锅炉烟气余热利用的发展。关键词:锅炉烟气;余热利用;热能回收;设备;效果评估一、引言锅炉是工业生产中常用的热能转换设备,广泛应用于电力、化工、

电站锅炉烟气余热利用研究综述.docx

电站锅炉烟气余热利用研究综述一、引言随着经济的快速发展和人口数量的增加,对能源的需求也在不断增加。而目前全球的能源主要仍然依赖于煤、油、气等传统化石燃料,这些能源的开采、加工、运输等环节所带来的能源消耗、环境污染等问题越来越引起人们的重视。因此,提高能源利用率,节约能源资源,减少环境污染已经成为全球共识。电站作为能源的大规模利用和供应基地,其中的锅炉烟气余热的利用对于提高能源利用效率,减少对环境的影响和降低生产成本有着非常重要的作用。本文旨在对电站锅炉烟气余热利用技术的研究现状、应用情况和趋势进行总结和分

锅炉烟气余热回收利用系统和锅炉烟气余热回收利用方法.pdf

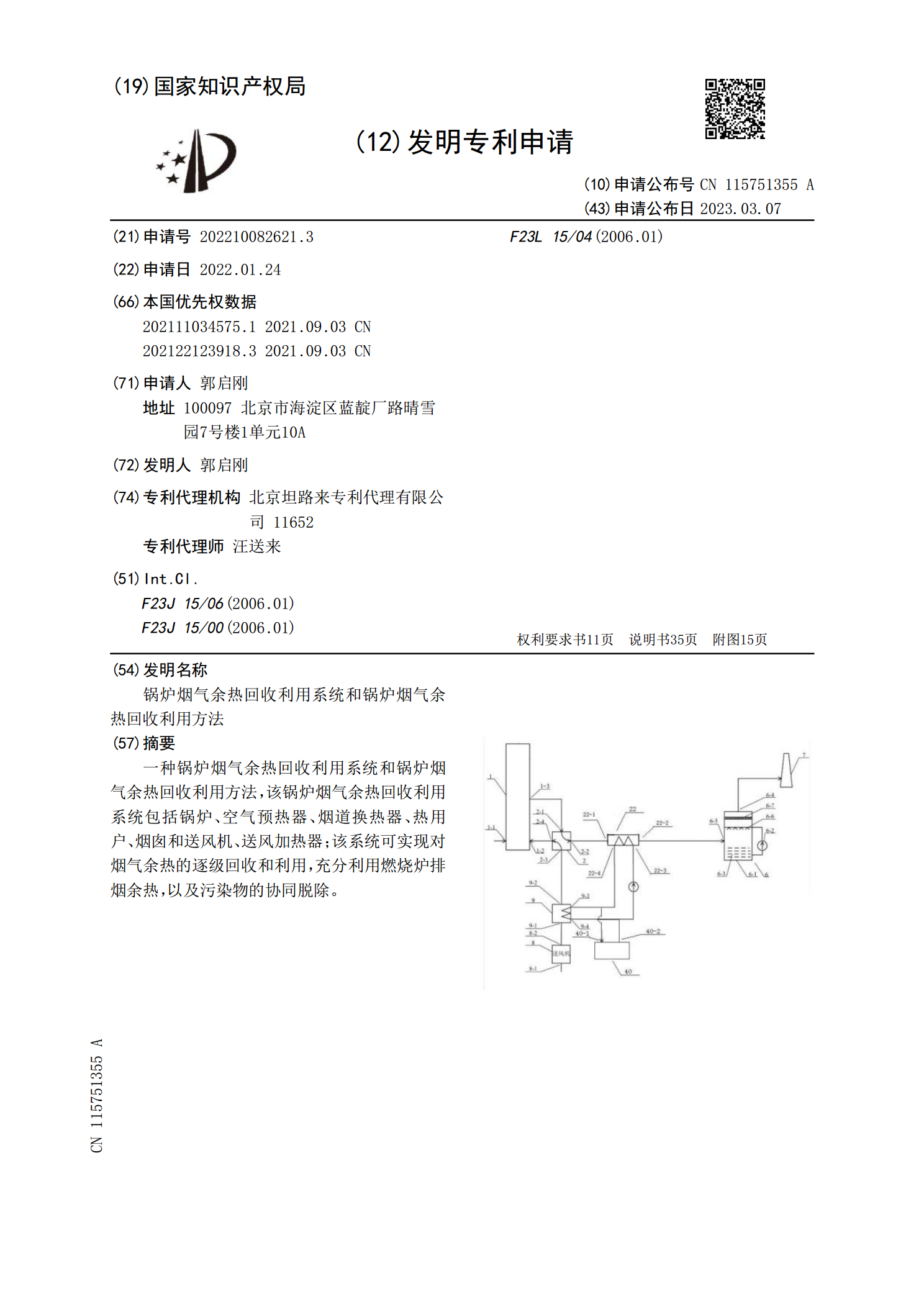

一种锅炉烟气余热回收利用系统和锅炉烟气余热回收利用方法,该锅炉烟气余热回收利用系统包括锅炉、空气预热器、烟道换热器、热用户、烟囱和送风机、送风加热器;该系统可实现对烟气余热的逐级回收和利用,充分利用燃烧炉排烟余热,以及污染物的协同脱除。

含尘烟气余热利用锅炉及含尘烟气余热利用锅炉装置.pdf

一种含尘烟气余热利用锅炉及含尘烟气余热利用锅炉装置,属于锅炉技术领域。该含尘烟气余热利用锅炉包括两端分别具有烟气进口和烟气出口的锅炉炉体及环形的收容筒,锅炉炉体内还设有至少一个换热管组件及套设于各个换热管组件上的集尘内筒,收容筒的一端贯穿至锅炉炉体内并设有环形槽,集尘内筒的一端插设于环形槽内并可沿轴向移动以进入或伸出环形槽,锅炉炉体的底部设有至少一个集尘斗。本发明提供的含尘烟气余热利用锅炉能够方便使用者清理和收集锅炉内的渣灰,保证锅炉的正常运行。本发明还提供了一种包含上述含尘烟气余热利用锅炉的含尘烟气余热