一种使用便捷的节能型数控机床.pdf

Ch****91

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种使用便捷的节能型数控机床.pdf

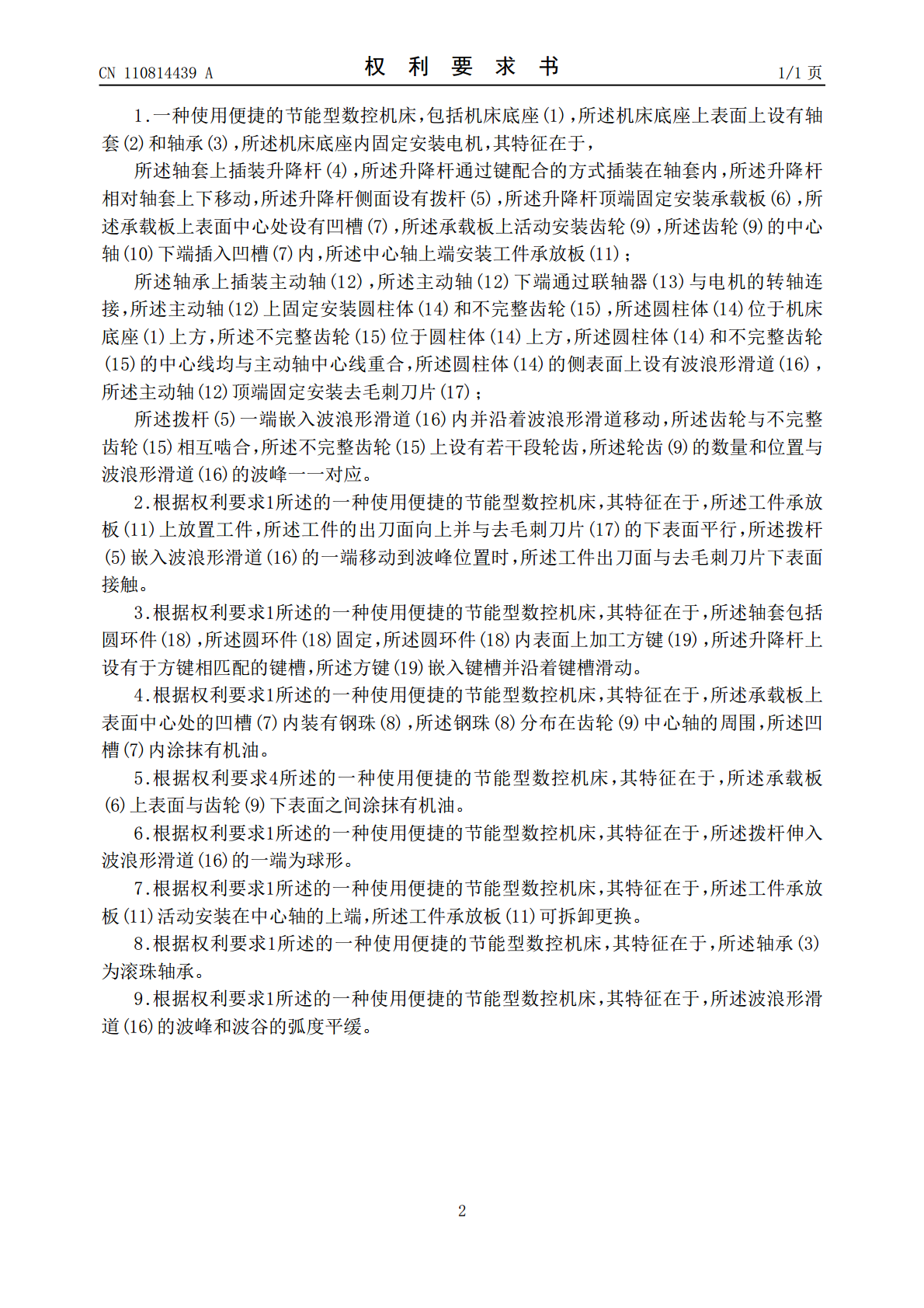

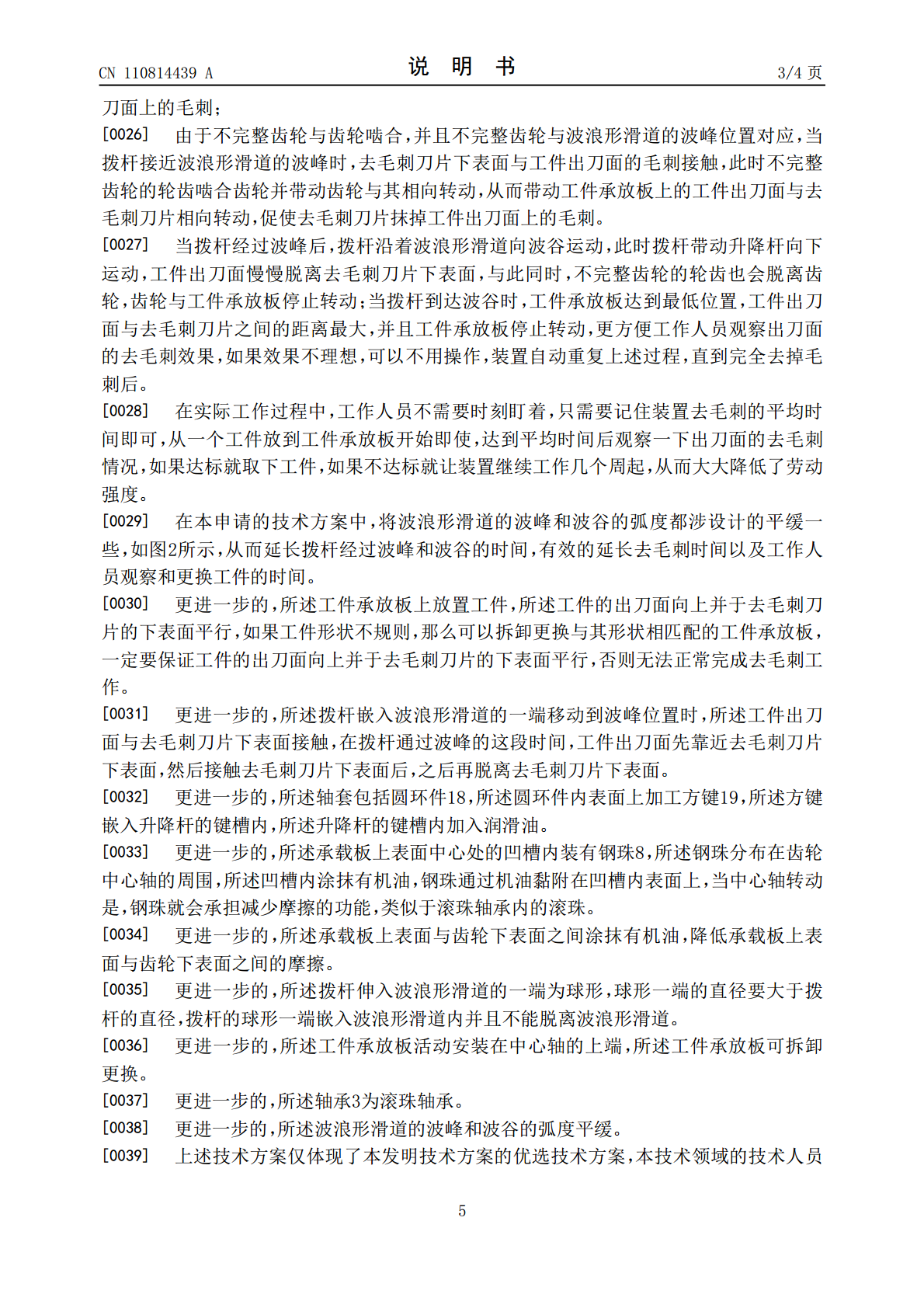

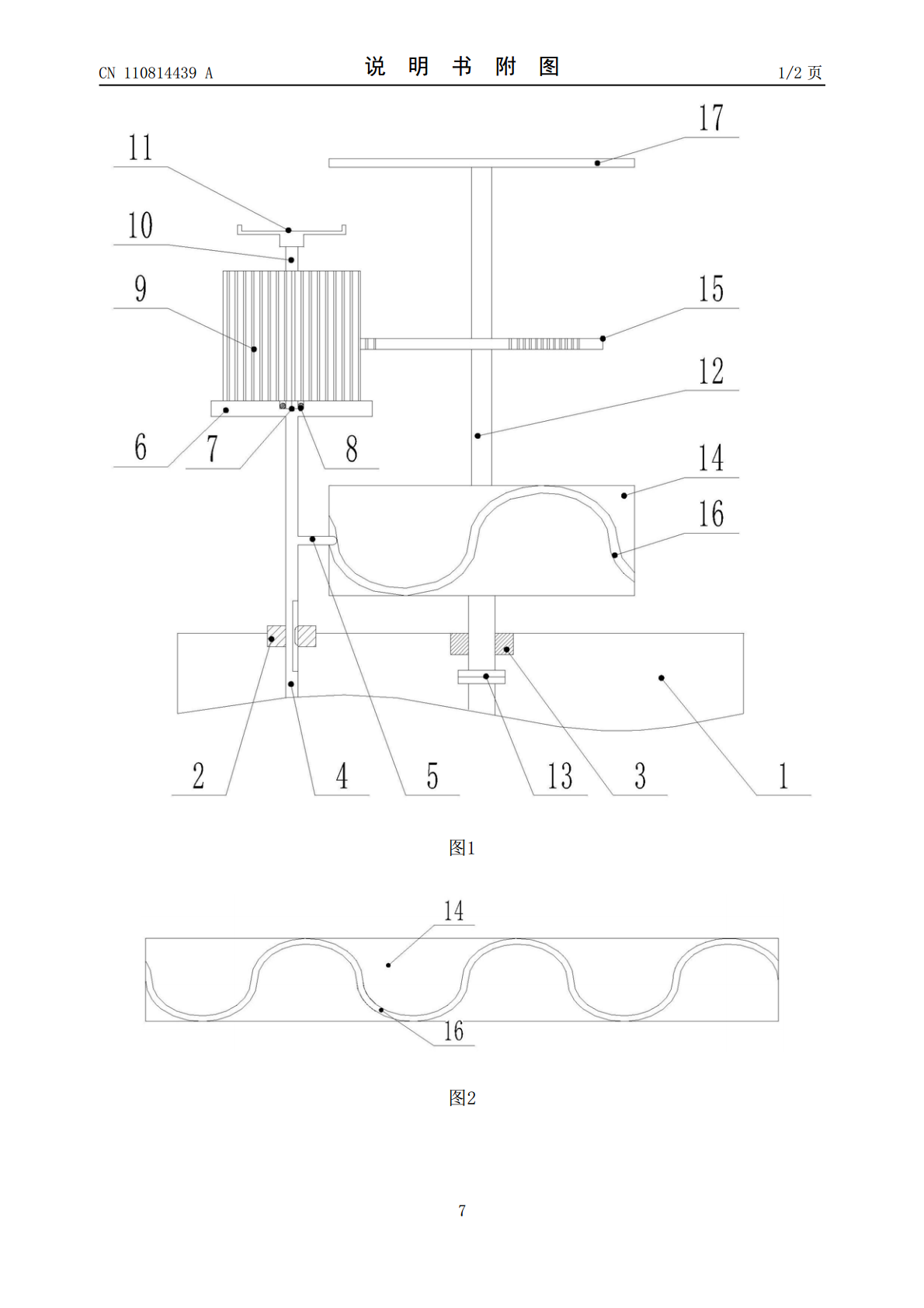

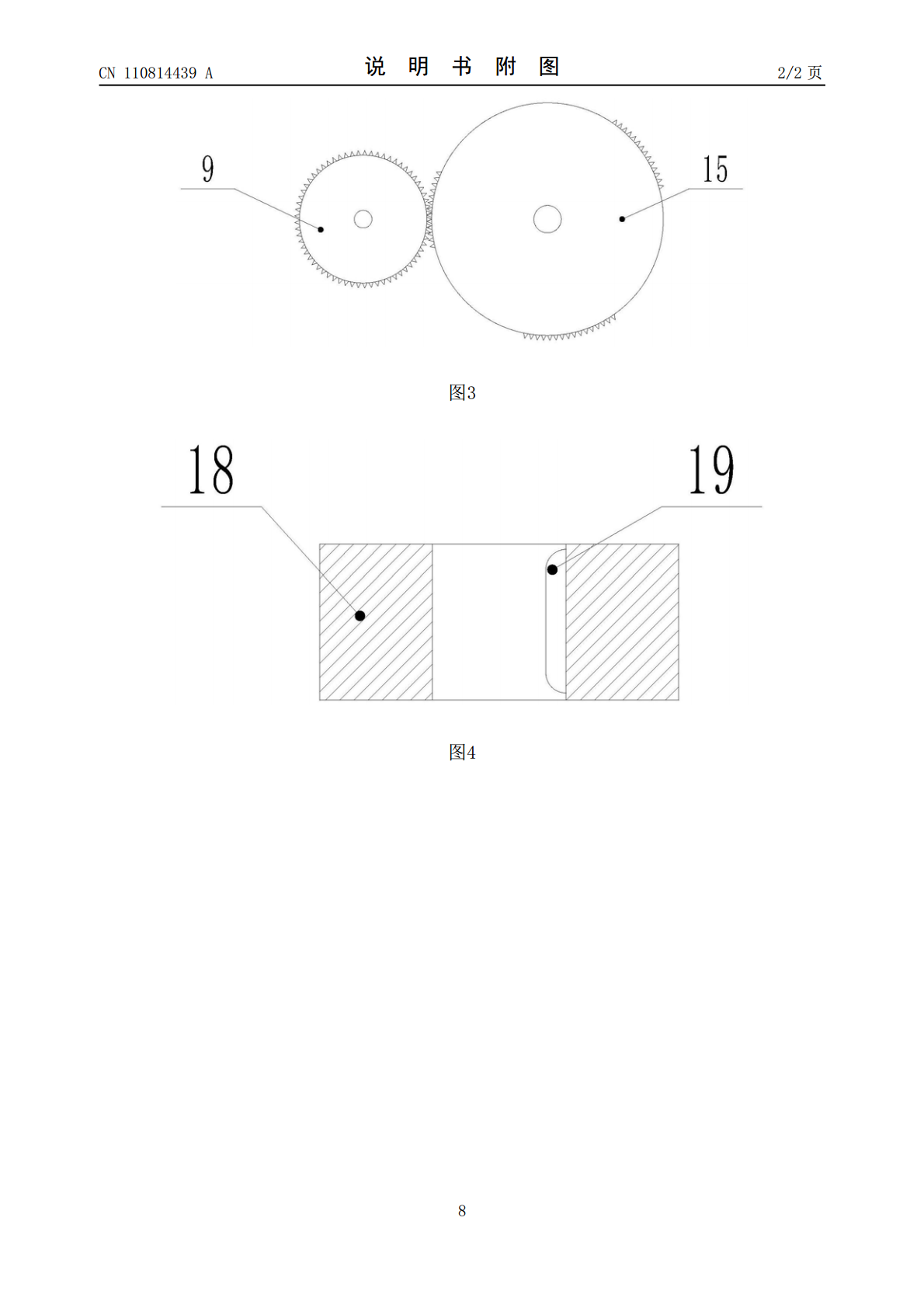

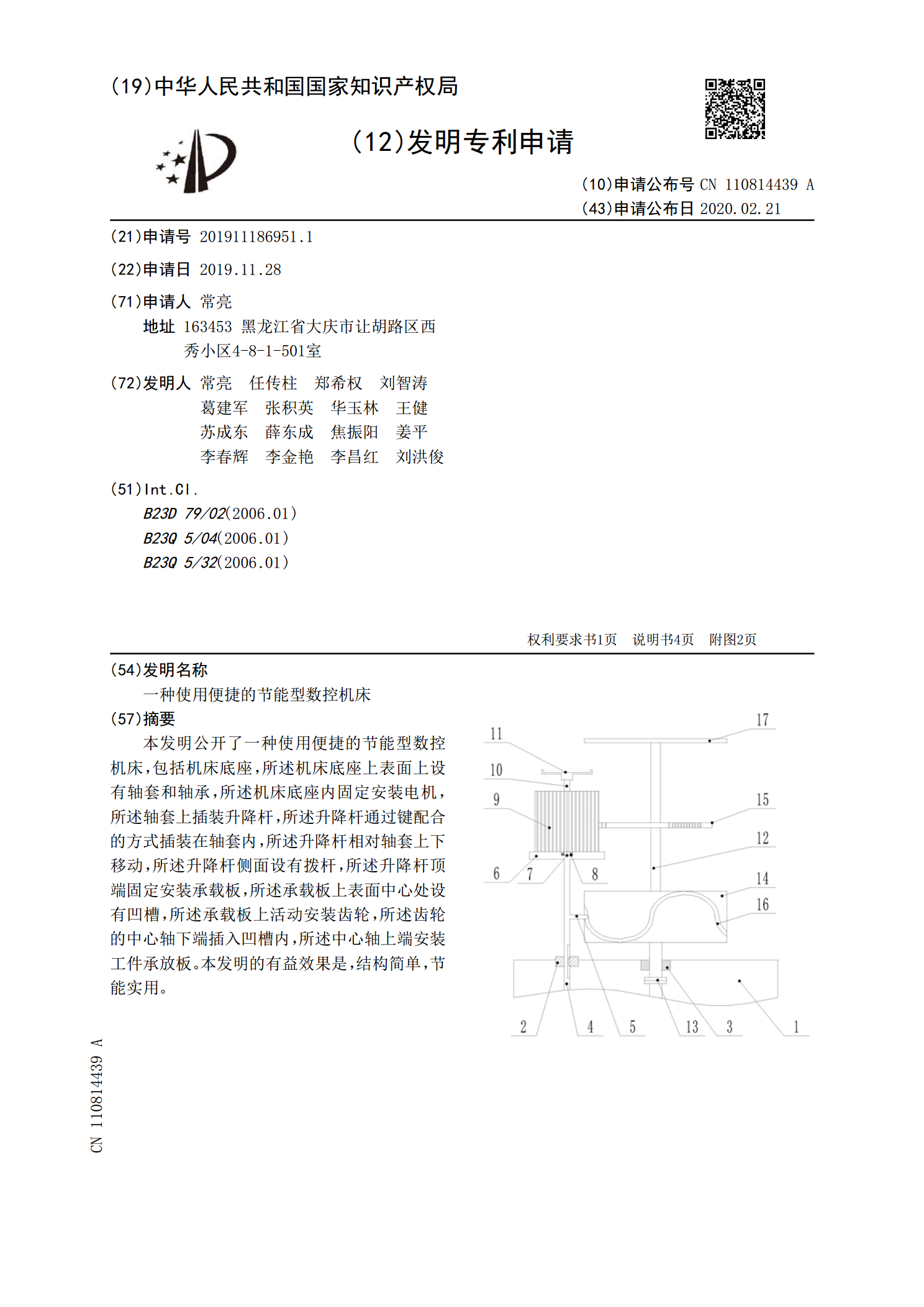

本发明公开了一种使用便捷的节能型数控机床,包括机床底座,所述机床底座上表面上设有轴套和轴承,所述机床底座内固定安装电机,所述轴套上插装升降杆,所述升降杆通过键配合的方式插装在轴套内,所述升降杆相对轴套上下移动,所述升降杆侧面设有拨杆,所述升降杆顶端固定安装承载板,所述承载板上表面中心处设有凹槽,所述承载板上活动安装齿轮,所述齿轮的中心轴下端插入凹槽内,所述中心轴上端安装工件承放板。本发明的有益效果是,结构简单,节能实用。

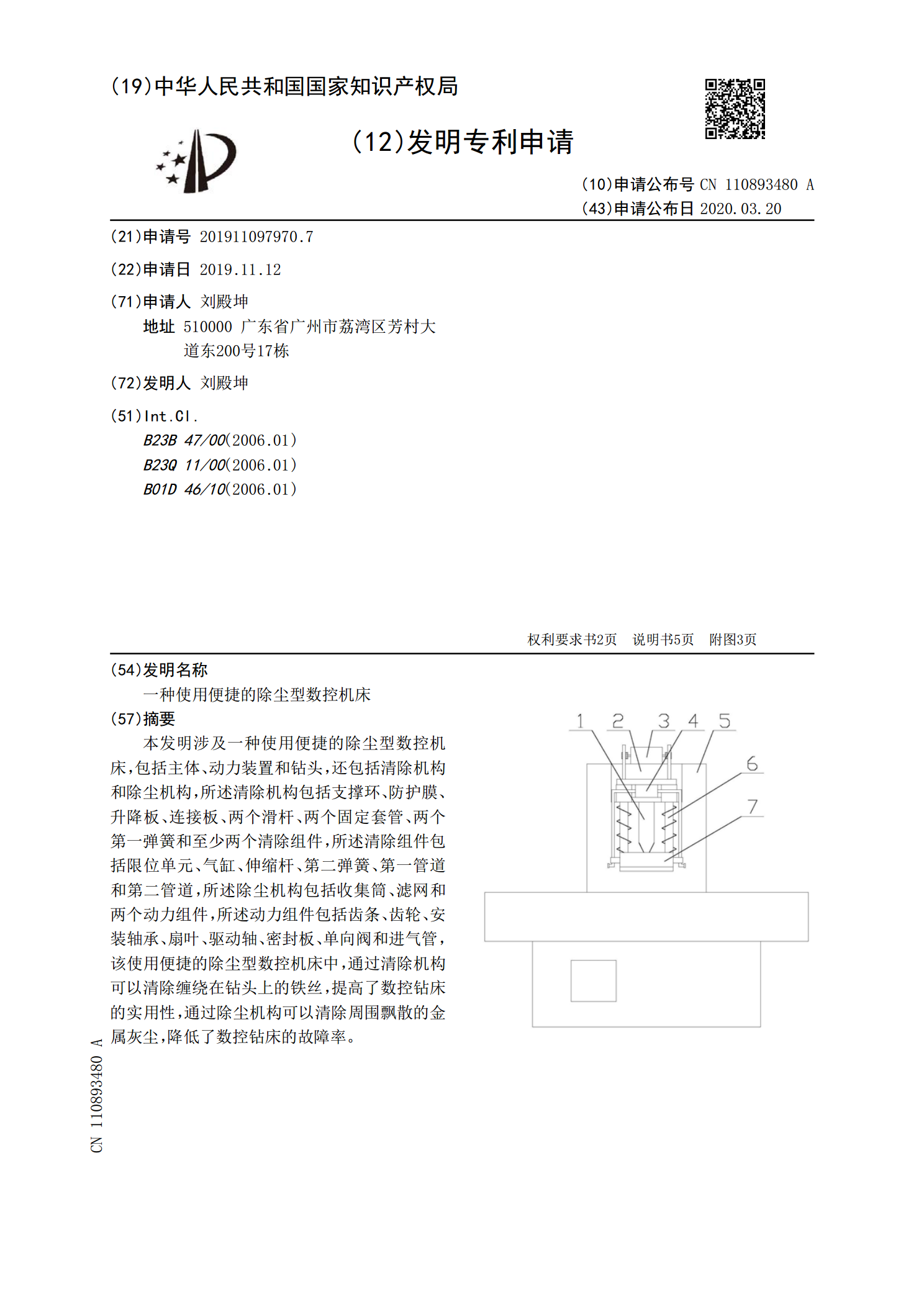

一种使用便捷的除尘型数控机床.pdf

本发明涉及一种使用便捷的除尘型数控机床,包括主体、动力装置和钻头,还包括清除机构和除尘机构,所述清除机构包括支撑环、防护膜、升降板、连接板、两个滑杆、两个固定套管、两个第一弹簧和至少两个清除组件,所述清除组件包括限位单元、气缸、伸缩杆、第二弹簧、第一管道和第二管道,所述除尘机构包括收集筒、滤网和两个动力组件,所述动力组件包括齿条、齿轮、安装轴承、扇叶、驱动轴、密封板、单向阀和进气管,该使用便捷的除尘型数控机床中,通过清除机构可以清除缠绕在钻头上的铁丝,提高了数控钻床的实用性,通过除尘机构可以清除周围飘散的

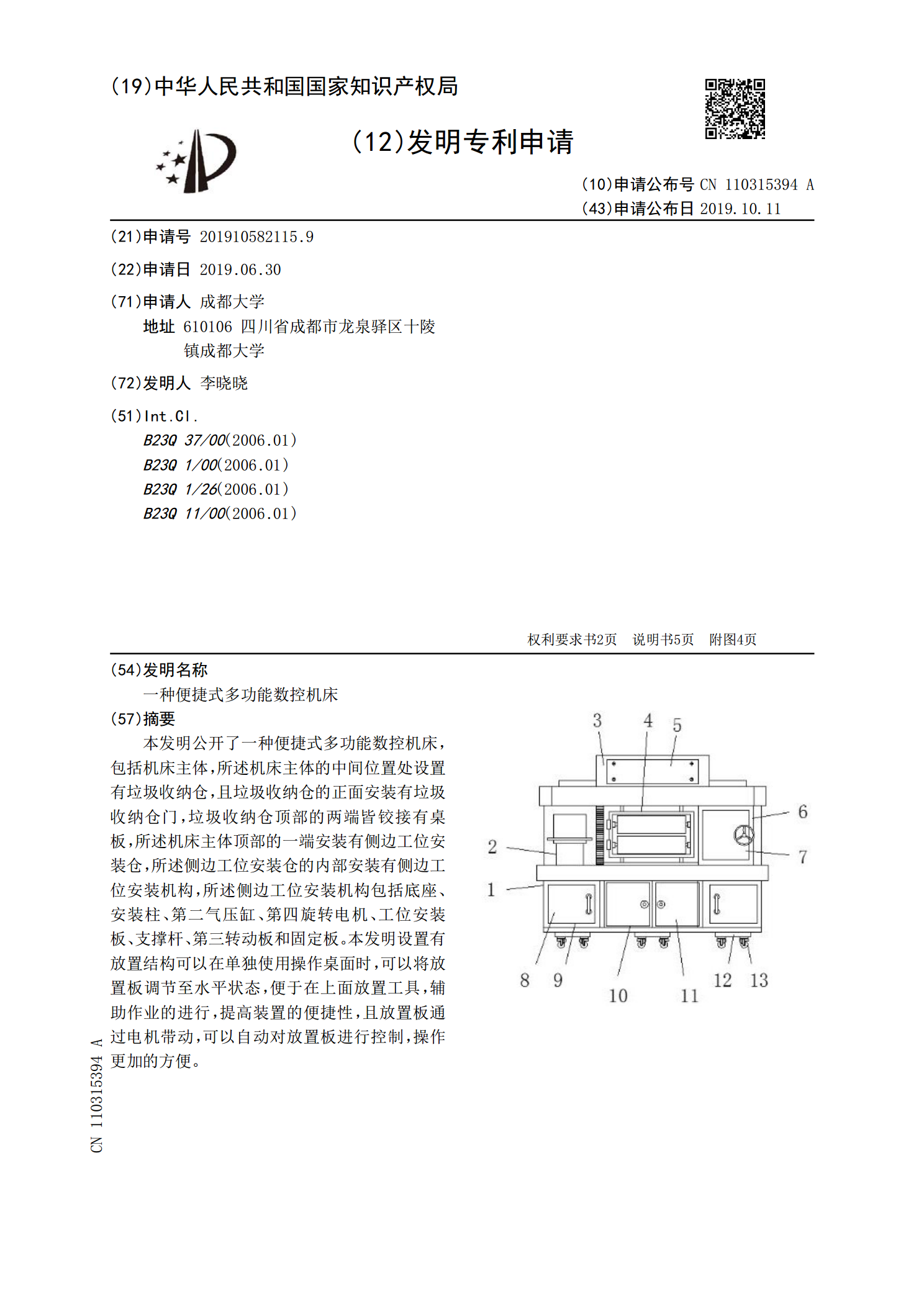

一种便捷式多功能数控机床.pdf

本发明公开了一种便捷式多功能数控机床,包括机床主体,所述机床主体的中间位置处设置有垃圾收纳仓,且垃圾收纳仓的正面安装有垃圾收纳仓门,垃圾收纳仓顶部的两端皆铰接有桌板,所述机床主体顶部的一端安装有侧边工位安装仓,所述侧边工位安装仓的内部安装有侧边工位安装机构,所述侧边工位安装机构包括底座、安装柱、第二气压缸、第四旋转电机、工位安装板、支撑杆、第三转动板和固定板。本发明设置有放置结构可以在单独使用操作桌面时,可以将放置板调节至水平状态,便于在上面放置工具,辅助作业的进行,提高装置的便捷性,且放置板通过电机带动

一种具有散热功能的便捷型数控机床.pdf

本发明涉及一种具有散热功能的便捷型数控机床,包括工作台、主机和操作室,还包括散热机构和清洁机构,所述散热机构包括抽气组件、水箱、连接管、连接盒、驱动组件和两个摆动组件,所述摆动组件包括支撑轴、软管、摆动杆、喷嘴、连杆和支杆,所述清洁机构包括废料盒、清洁组件和两个封闭组件,所述清洁组件包括导向杆、推板和两个移动单元,该具有散热功能的便捷型数控机床通过清洁机构,可以清洁粘附在操作室内的底部的碎屑,通过散热机构,实现了给操作室散热的功能,避免操作室内温度过高,影响操作室内的正常工作。

一种使用便捷的刷子.pdf

本发明公开了一种使用便捷的刷子,包括刷子本体和安装在刷子本体上的刷毛,所述刷子本体上安装有第一滑槽,所述第一滑槽内设有第一滑轮,所述第一滑轮上那种有刮板,所述刷子本体上端且在第一滑槽内安装有安装板,所述安装板上设有限位槽,所述刮板上安装有安装槽,所述安装槽相对的内侧壁上均设有第二滑槽,所述第二滑槽内设有第二滑轮,所述第二滑轮之间安装有连杆,所述连杆上安装有推板,所述连杆远离推板的一侧安装有限位柱,所述限位柱和限位槽配合实现刮板的限位。本发明能够有效提高刷子使用时的清晰效率和质量,降低了刷子使用时的劳动效率