一种便于注塑脱模的模具.pdf

建英****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种便于注塑脱模的模具.pdf

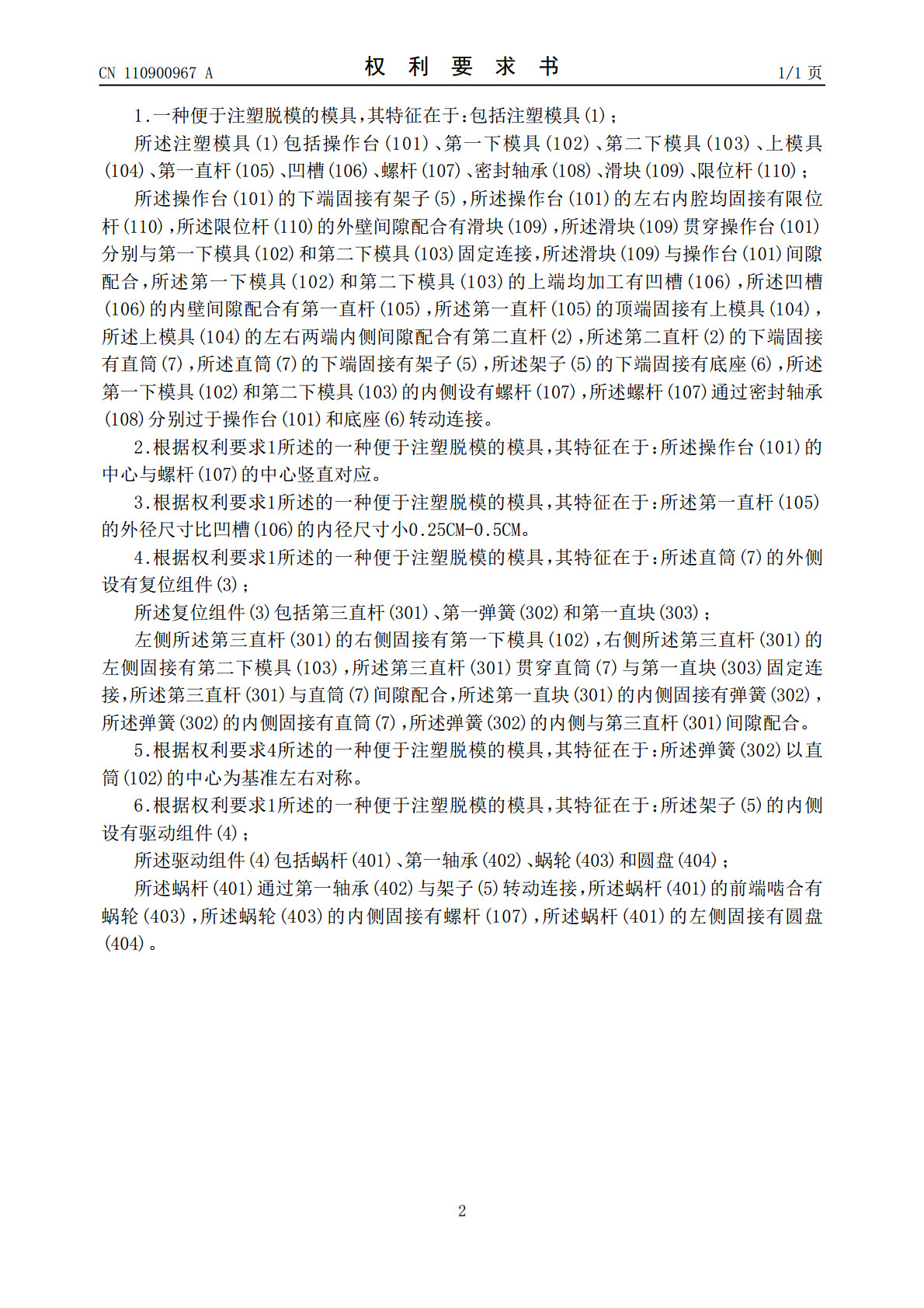

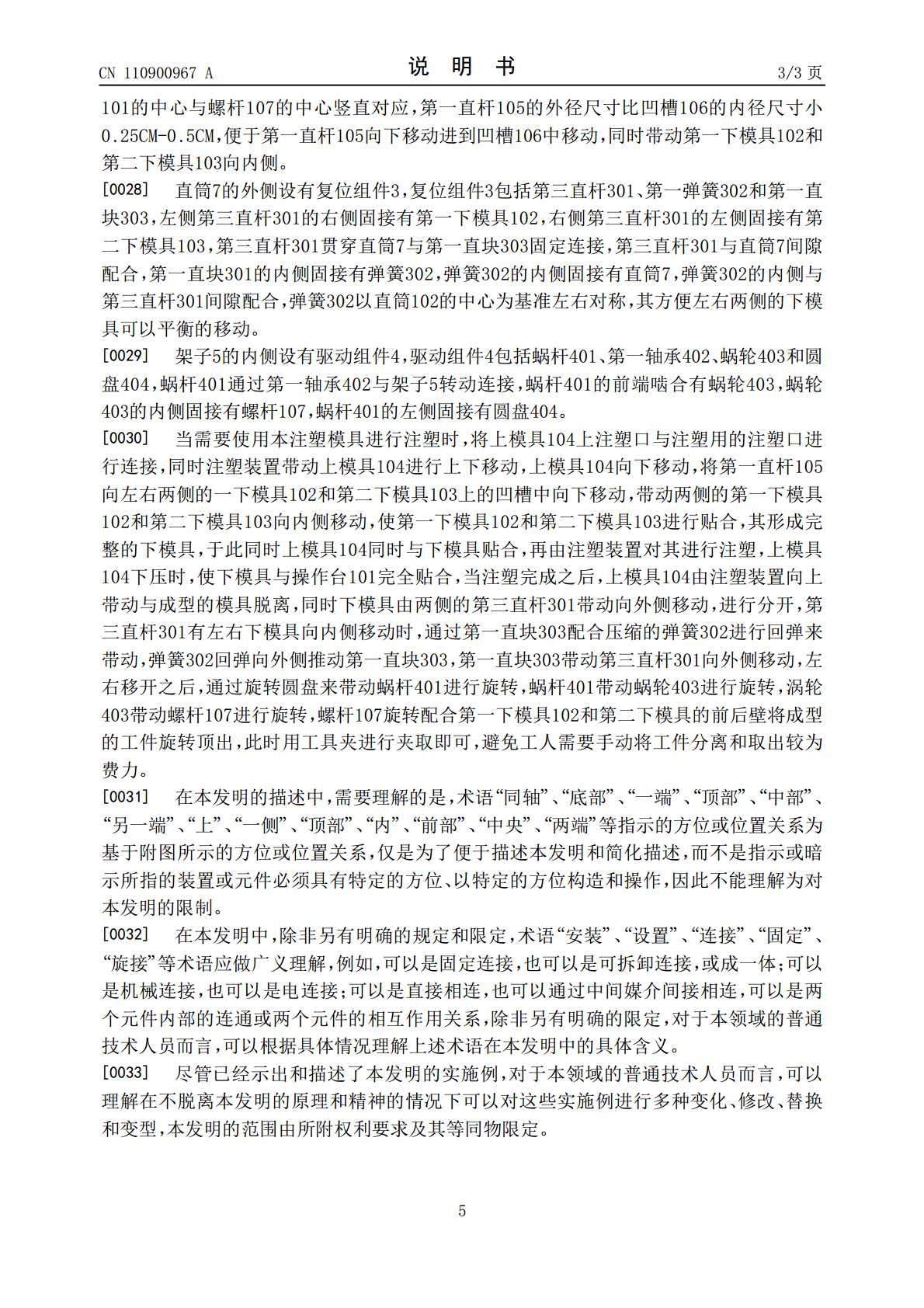

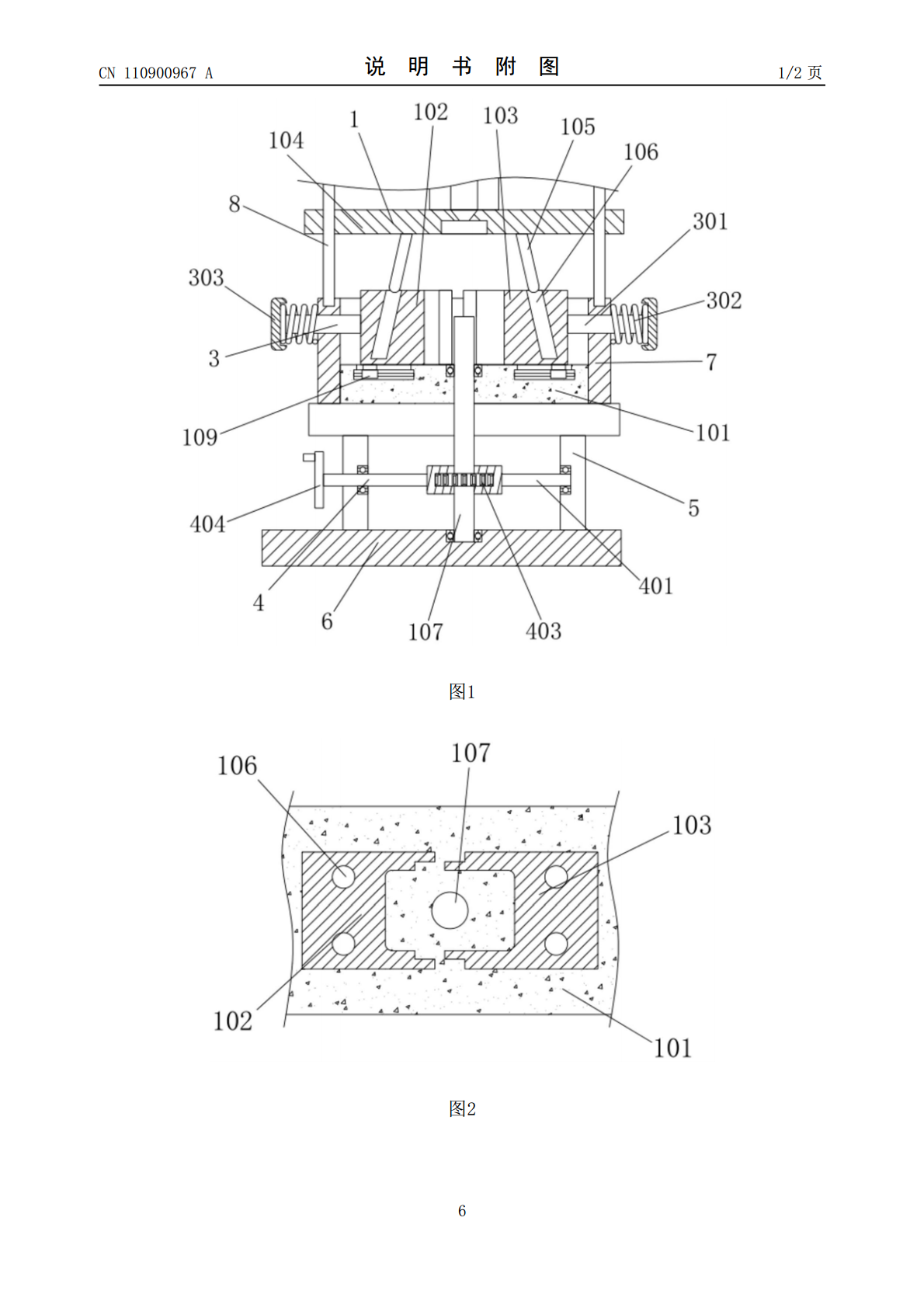

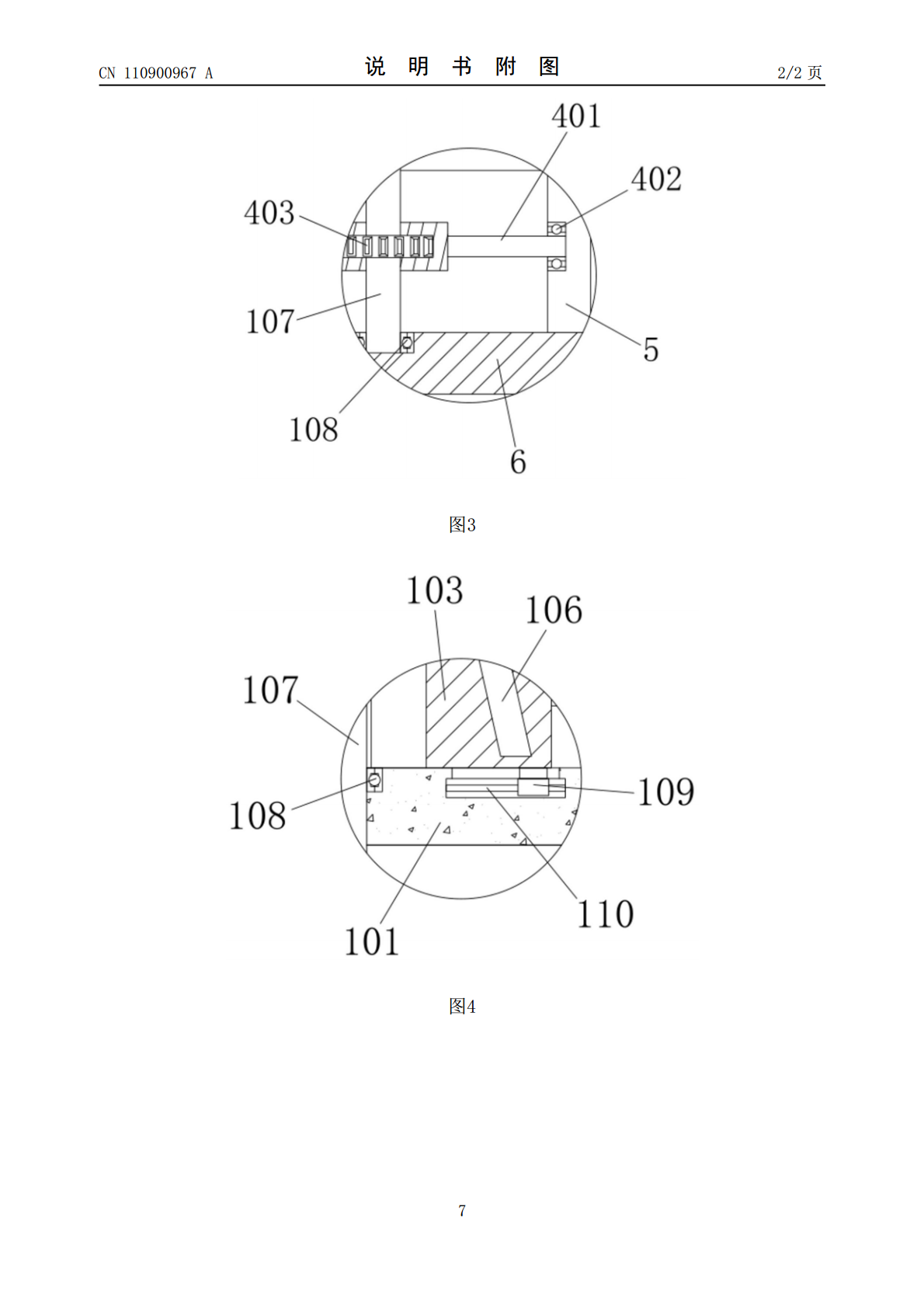

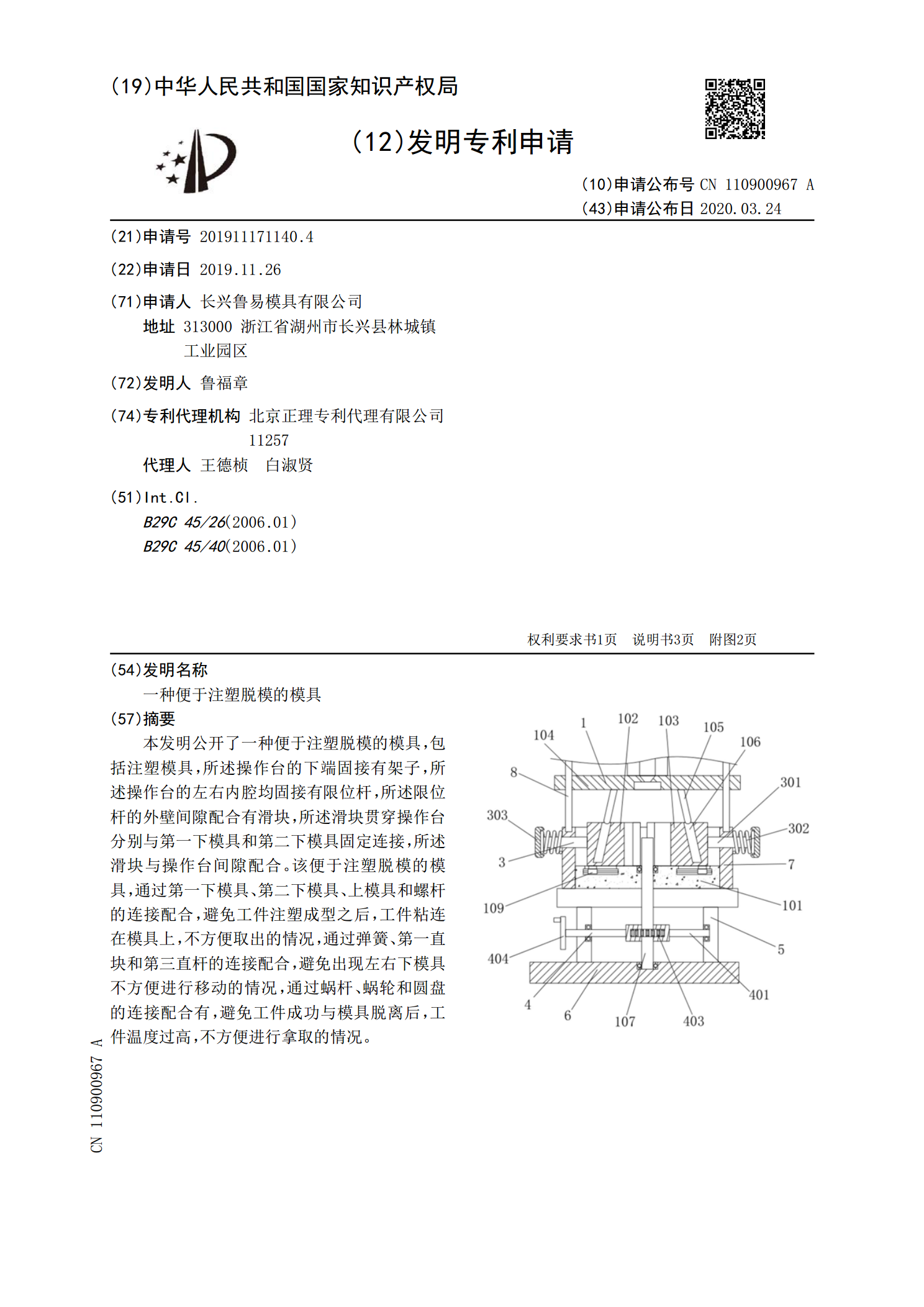

本发明公开了一种便于注塑脱模的模具,包括注塑模具,所述操作台的下端固接有架子,所述操作台的左右内腔均固接有限位杆,所述限位杆的外壁间隙配合有滑块,所述滑块贯穿操作台分别与第一下模具和第二下模具固定连接,所述滑块与操作台间隙配合。该便于注塑脱模的模具,通过第一下模具、第二下模具、上模具和螺杆的连接配合,避免工件注塑成型之后,工件粘连在模具上,不方便取出的情况,通过弹簧、第一直块和第三直杆的连接配合,避免出现左右下模具不方便进行移动的情况,通过蜗杆、蜗轮和圆盘的连接配合有,避免工件成功与模具脱离后,工件温度过

一种便于脱模的注塑用模具.pdf

本发明公开了一种便于脱模的注塑用模具,包括底座、电动伸缩杆、上磨具和下模具,所述底座的底端两侧皆固定安装有支腿,所述底座的顶端外表面两侧皆固定安装有架体,所述架体的顶端固定焊接有上台面,所述架体的两侧外表面皆通过轴承插设有转动杆,所述转动杆的左侧固定安装有转盘,所述转盘的左侧外表面固定安装有握把,所述转动杆的另一端通过轴承安装在架体的内壁,所述转动杆的外表面固定包套有第一锥齿轮。本发明通过击打使下模具产生震动,当下模具产生震动时就会使内部的铸件慢慢脱离下模具的内部,使铸件不在与下模具的内壁进行粘贴,这样即

一种便于脱模的注塑模具.pdf

本实用新型公开了一种便于脱模的注塑模具,涉及注塑模具技术领域,包括注塑模具,所述注塑模具包括上模、下模,所述上模包括密封层、注塑层,所述注塑层包括外壳,所述外壳内部底端与伸缩杆的一端固定连接,所述伸缩杆的另一端贯穿外壳与密封层底部固定连接,所述外壳的两侧左右两侧都设置有连接座,两个所述连接座的内部都贯穿且滑动连接有传动装置,两个所述传动装置包括滑槽盒,所述滑槽盒底部固定连接有推杆,所述滑槽盒接近外壳的一侧与传动杆的一端滑动且转动连接,该便于脱模的注塑模具通过设置传动装置使上模在与下模脱离时,可以通过对滑块

一种便于脱模的注塑模具.pdf

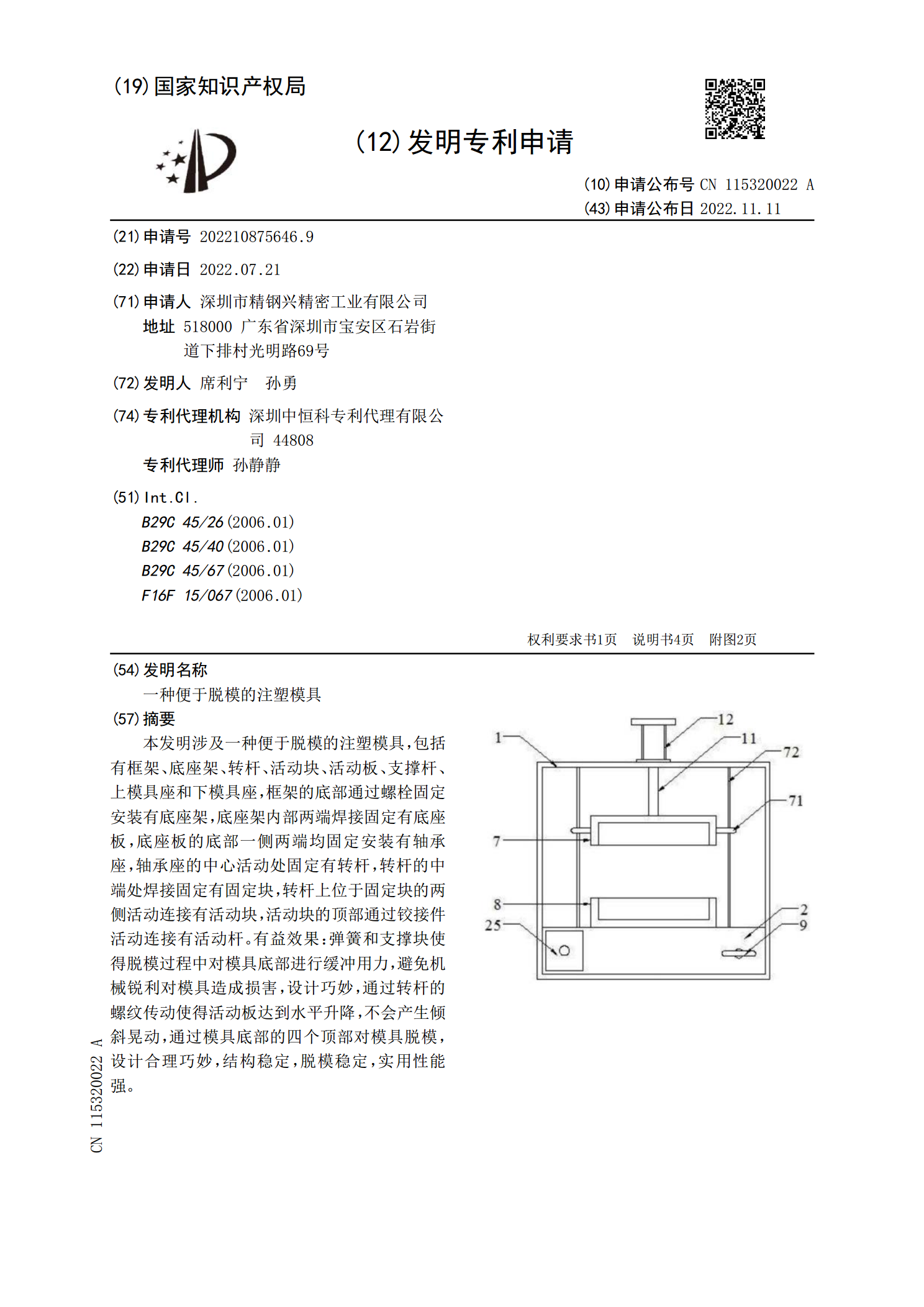

本发明涉及一种便于脱模的注塑模具,包括有框架、底座架、转杆、活动块、活动板、支撑杆、上模具座和下模具座,框架的底部通过螺栓固定安装有底座架,底座架内部两端焊接固定有底座板,底座板的底部一侧两端均固定安装有轴承座,轴承座的中心活动处固定有转杆,转杆的中端处焊接固定有固定块,转杆上位于固定块的两侧活动连接有活动块,活动块的顶部通过铰接件活动连接有活动杆。有益效果:弹簧和支撑块使得脱模过程中对模具底部进行缓冲用力,避免机械锐利对模具造成损害,设计巧妙,通过转杆的螺纹传动使得活动板达到水平升降,不会产生倾斜晃动,

一种注塑用便于脱模的模具.pdf

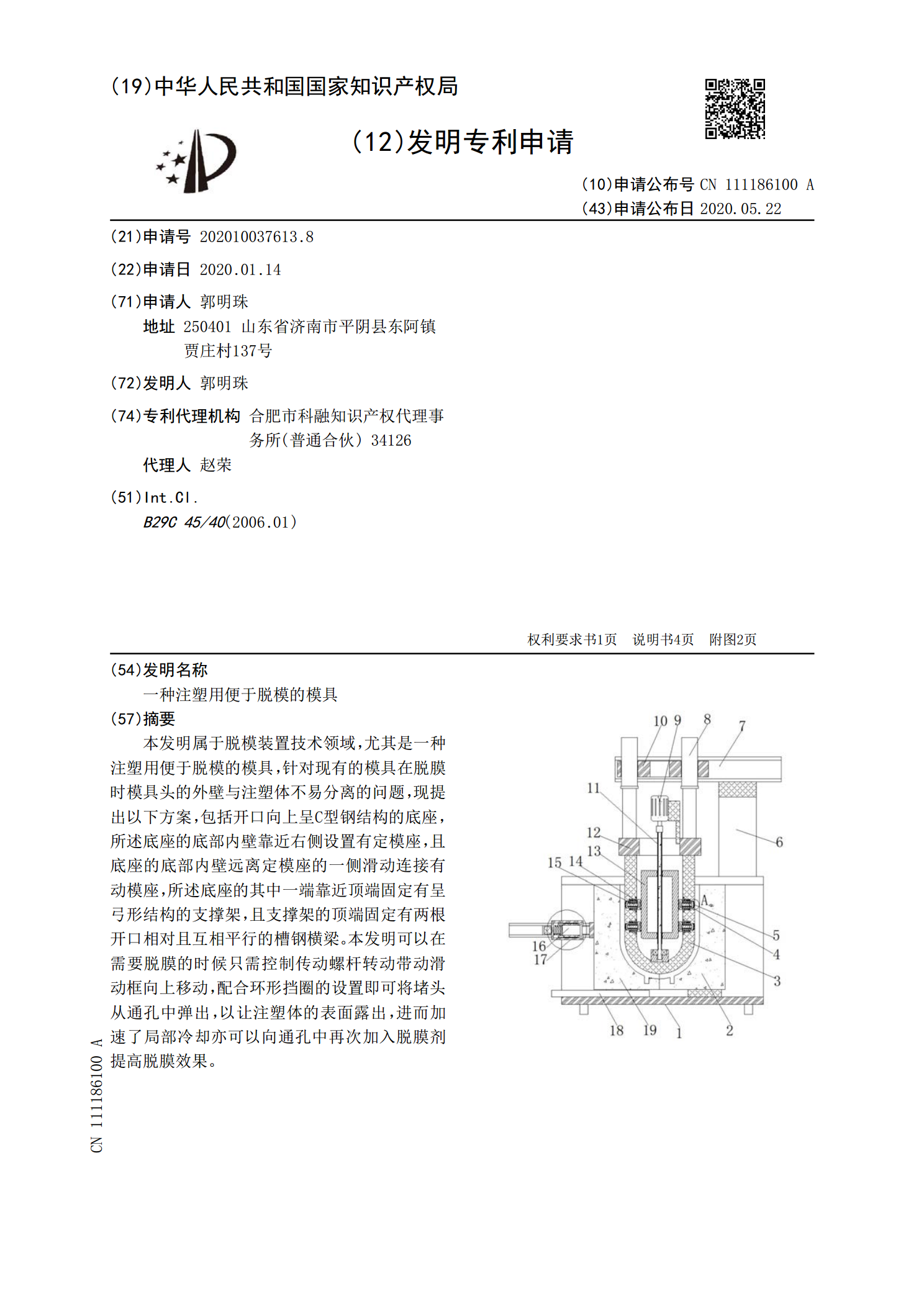

本发明属于脱模装置技术领域,尤其是一种注塑用便于脱模的模具,针对现有的模具在脱膜时模具头的外壁与注塑体不易分离的问题,现提出以下方案,包括开口向上呈C型钢结构的底座,所述底座的底部内壁靠近右侧设置有定模座,且底座的底部内壁远离定模座的一侧滑动连接有动模座,所述底座的其中一端靠近顶端固定有呈弓形结构的支撑架,且支撑架的顶端固定有两根开口相对且互相平行的槽钢横梁。本发明可以在需要脱膜的时候只需控制传动螺杆转动带动滑动框向上移动,配合环形挡圈的设置即可将堵头从通孔中弹出,以让注塑体的表面露出,进而加速了局部冷却