液态模锻工艺介绍ppt课件.ppt

一吃****昕靓

亲,该文档总共105页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

液态模锻工艺介绍ppt课件.ppt

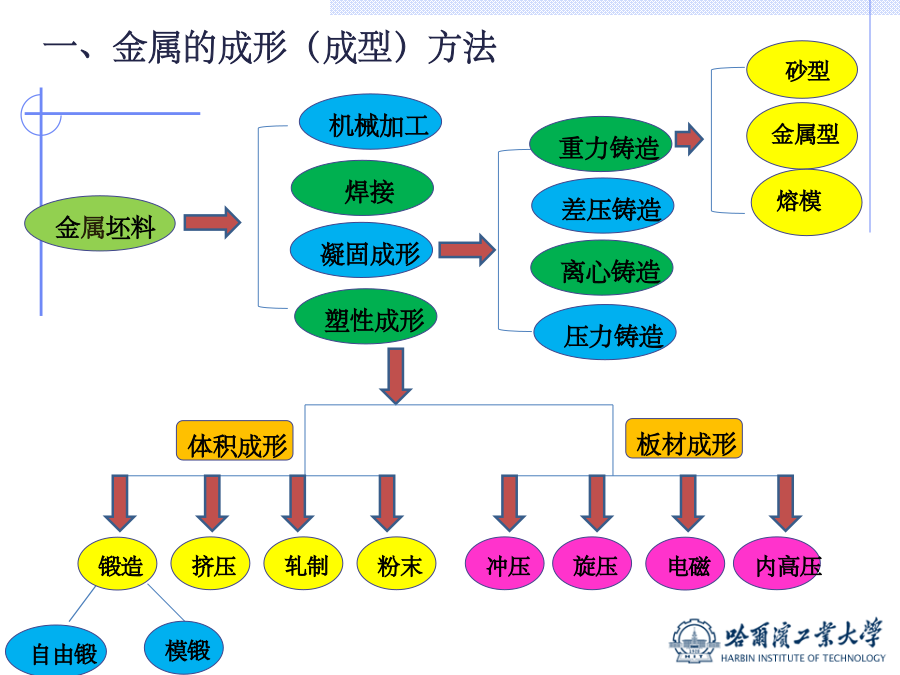

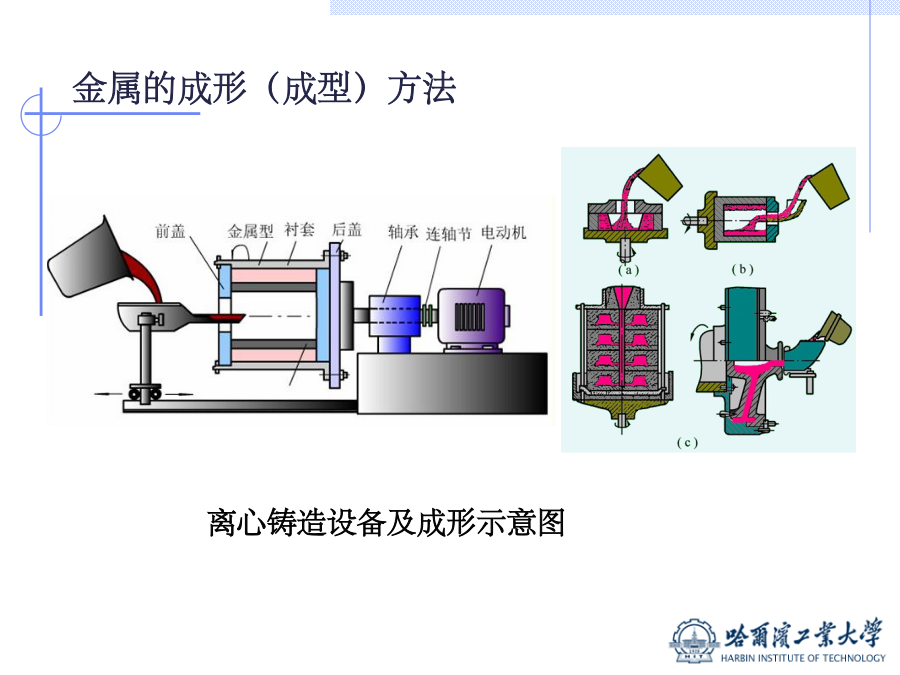

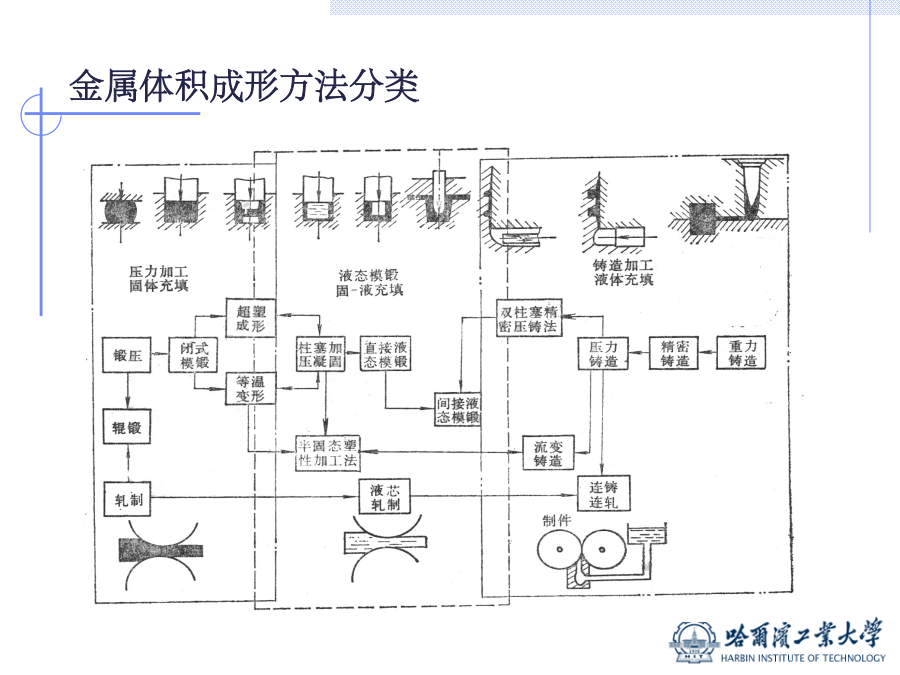

液态模锻一、金属的成形(成型)方法金属的成形(成型)方法金属的成形(成型)方法金属的成形(成型)方法铸造成形方法塑性成形方法金属的成形(成型)方法金属体积成形方法分类二、液态模锻成形技术的发展概况液态模锻成形液态模锻工艺过程是将液态金属直接浇到模具型腔,然后在较高压力下使其迅速充满型腔,凝固并产生少量的塑性变形,从而获得轮廓清晰,表面光洁,尺寸精确、晶粒细小、组织致密、机械性能优良的制件。已凝固金属在压力作用下产生少量塑性变形,制件轮廓清晰,性能介于锻件和铸件之间金属始终在压力下完成凝固、结晶。好处:强制

液态模锻工艺介绍ppt课件.ppt

液态模锻一、金属的成形(成型)方法金属的成形(成型)方法金属的成形(成型)方法金属的成形(成型)方法铸造成形方法塑性成形方法金属的成形(成型)方法金属体积成形方法分类二、液态模锻成形技术的发展概况液态模锻成形液态模锻工艺过程是将液态金属直接浇到模具型腔,然后在较高压力下使其迅速充满型腔,凝固并产生少量的塑性变形,从而获得轮廓清晰,表面光洁,尺寸精确、晶粒细小、组织致密、机械性能优良的制件。已凝固金属在压力作用下产生少量塑性变形,制件轮廓清晰,性能介于锻件和铸件之间金属始终在压力下完成凝固、结晶。好处:强制

液态模锻工艺介绍资料.ppt

液态模锻一、金属的成形(成型)方法金属的成形(成型)方法金属的成形(成型)方法金属的成形(成型)方法铸造成形方法塑性成形方法金属的成形(成型)方法金属体积成形方法分类二、液态模锻成形技术的发展概况液态模锻成形液态模锻工艺过程是将液态金属直接浇到模具型腔,然后在较高压力下使其迅速充满型腔,凝固并产生少量的塑性变形,从而获得轮廓清晰,表面光洁,尺寸精确、晶粒细小、组织致密、机械性能优良的制件。已凝固金属在压力作用下产生少量塑性变形,制件轮廓清晰,性能介于锻件和铸件之间金属始终在压力下完成凝固、结晶。好处:强制

液态模锻工艺与设备.docx

液态模锻工艺与设备液态模锻工艺与设备摘要液态模锻是一种近年来发展起来的金属成形工艺,其以金属材料在液态或半固态状态下进行锻造加工。液态模锻工艺可以改善材料的力学性能、表面质量和尺寸精度,广泛应用于航空航天、汽车制造、船舶制造等高端制造领域。本文将介绍液态模锻工艺的原理及其在实际应用中的一些典型案例,同时介绍常用的液态模锻设备和相关工具。1.引言液态模锻是一种采用金属材料在液态或半固态状态下进行锻造加工的成形工艺。相比于传统的固态锻造,液态模锻有着更高的成形能力和更好的成品质量。液态模锻工艺主要针对具有高塑

阀座液态模锻工艺分析.docx

阀座液态模锻工艺分析阀座是汽车发动机的重要配件之一,其所处的工作环境十分恶劣,需要具有很高的耐磨性、耐腐蚀性和热稳定性等性能。为了提高阀座的性能,传统的制造方法往往采用铸造或喷涂加热熔覆等技术。然而,这些方法无法完全保证阀座的质量,容易出现问题,例如内部夹杂、裂纹和氧化等缺陷。为了解决这一问题,近年来液态模锻技术被广泛应用于阀座的制造中。该技术利用熔融金属在模具中连续流动的原理,将金属填充到模具中,并施加高压力使金属形成所需形状,从而获得具有高密度、优良性能和良好表面光洁度的阀座。阀座液态模锻工艺可以分为