焊机电极材料电极形状焊机.ppt

天马****23

亲,该文档总共33页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

焊机电极材料电极形状焊机.ppt

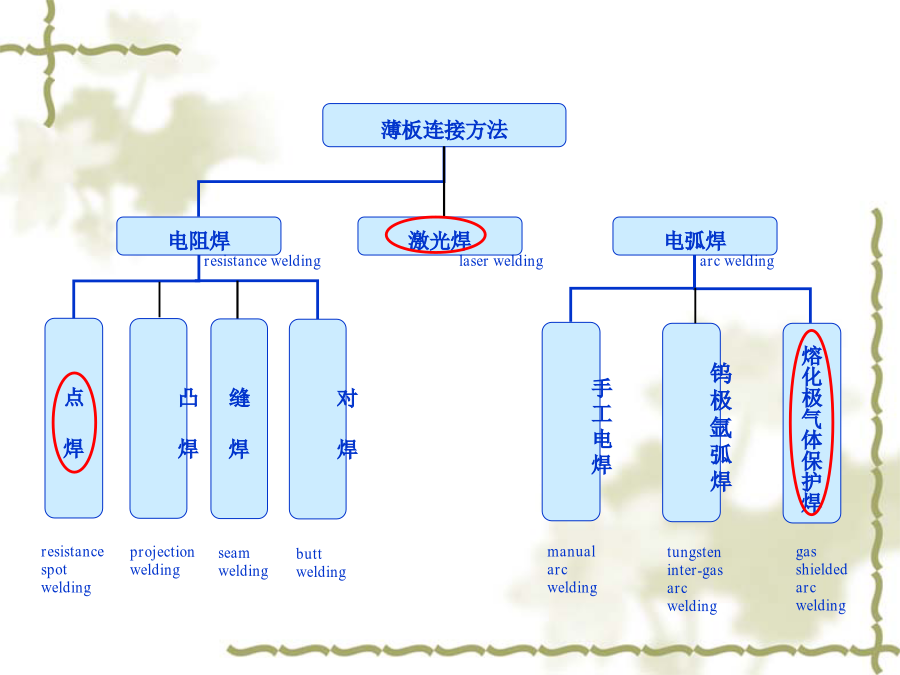

激光焊与熔焊应用点焊*图片引至文献焊点的形成常见缺陷焊接缺陷检验方法宝钢薄板锌层给电阻点焊带来的影响:需要增加焊接电流:点焊时首先熔化的镀层在电极压力作下被挤出焊接区,在熔核区外形成锌环,增加了焊接区接触面积,使流经焊接区的电流密度降低;需要提高电极压力:为将熔化的锌快速挤出焊接区,使基板和基板有效接触(一般比冷板焊接时压力提高20~25%);增加电极修磨次数:为了降低电极粘锌及合金化的影响,减小接触电阻,减少电极发热,保持电极端部形状,需要增加电极修磨次数;加强电极冷却:降低电极温度,减少电极变形;可焊

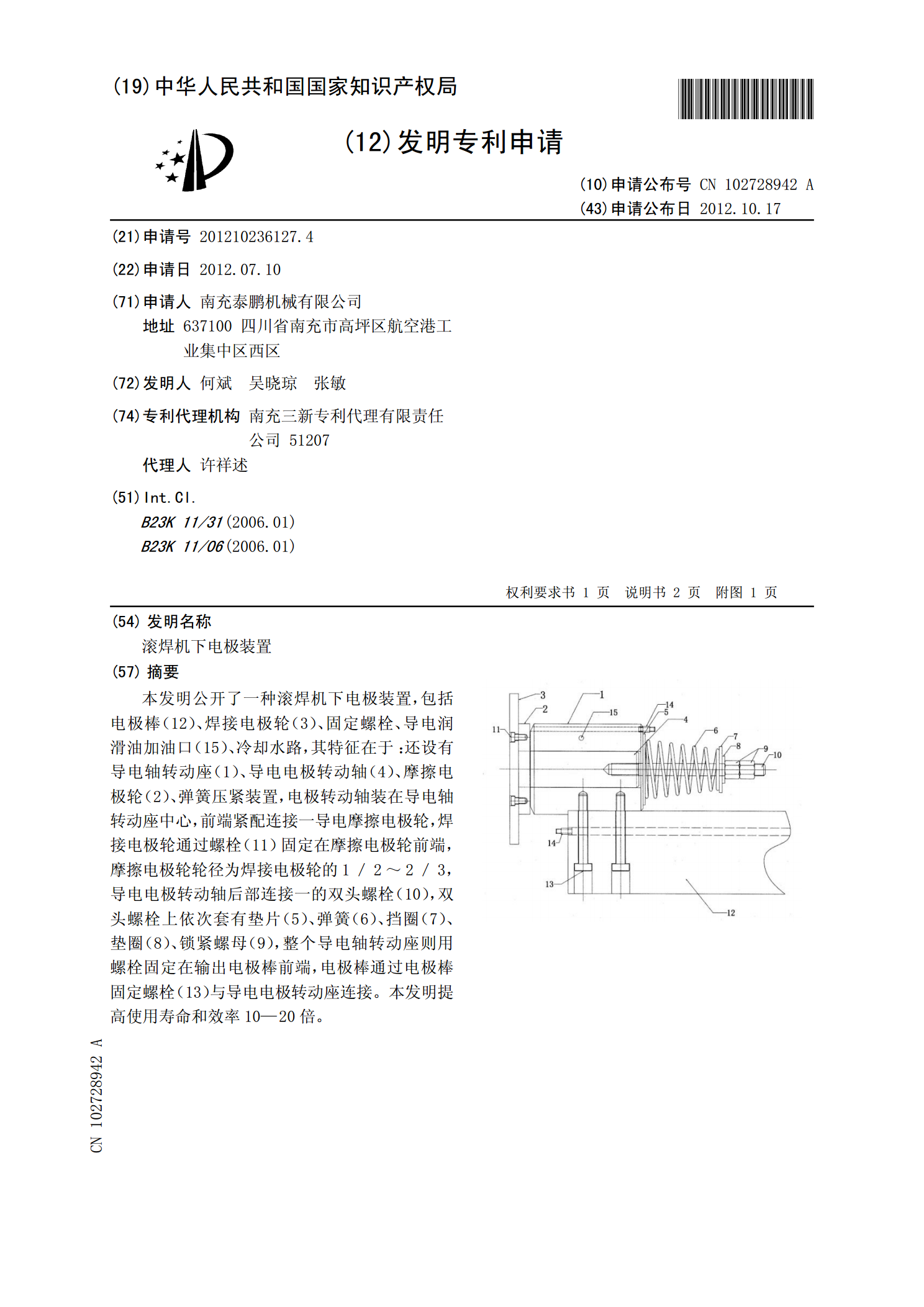

滚焊机下电极装置.pdf

本发明公开了一种滚焊机下电极装置,包括电极棒(12)、焊接电极轮(3)、固定螺栓、导电润滑油加油口(15)、冷却水路,其特征在于:还设有导电轴转动座(1)、导电电极转动轴(4)、摩擦电极轮(2)、弹簧压紧装置,电极转动轴装在导电轴转动座中心,前端紧配连接一导电摩擦电极轮,焊接电极轮通过螺栓(11)固定在摩擦电极轮前端,摩擦电极轮轮径为焊接电极轮的1/2~2/3,导电电极转动轴后部连接一的双头螺栓(10),双头螺栓上依次套有垫片(5)、弹簧(6)、挡圈(7)、垫圈(8)、锁紧螺母(9),整个导电轴转动座则用

缝焊机滚轮电极座装置.pdf

一种缝焊机滚轮电极座装置,涉及缝焊机的技术领域,该装置包括有滚轮、旋转轴、导电滑块、导电楔块、导电壳体、拉杆、压力弹簧、滚动轴承、绝缘套、密封圈、传动齿轮等,其特征在于分别将左右两侧的上下导电楔块通过拉杆串联在一起,在压力弹簧的作用下,能够与壳体和导电滑块紧密接触,并迫使导电滑块的内侧弧面紧贴转轴,利用斜面产生自锁作用,使得这种接触更加可靠和稳定,大大提高了新型装置的负载能力和使用寿命,本发明通过改进结构,有效地克服已有技术之不足。

一种氩弧焊机下电极.pdf

一种氩弧焊机下电极,涉及电弧焊接的下电极结构,具有多个工作面,每个工作面的平面上设有一个熔池槽;使用上部工作面的熔池槽进行焊接操作,并利用下部的工作面固定在升降座上;当一个工作面的熔池槽损坏后,旋转至另一个工作面进行焊接操作;熔池槽采用无喷嘴一体化浅槽结构,下电极设有保护冷却气体通道,保护冷却气体通道为大流量薄壁通孔,构成下电极本体的冷却结构,下电极的截面轮廓为具有4个工作面的正方形或多边锲形,或者具有6个工作面的正六边形。本发明的下电极提高了材料利用率,降低了运行成本;可以在保证质量前提下省却刨渣处理,

一种焊机用轮式电极.pdf

一种焊机用轮式电极,涉及一种焊机的制造技术领域,特别涉及一种焊机的轮式电极的改进。包括轮轴、轮体、焊接板,所述轮体、焊接板分别套置在所述轮轴上,轮体固定在所述轮轴的前部,焊接板通过轴承连接在轮轴的后部,在轮体的外周配合固定连接焊接轮,在轮体与焊接板之间设置冷却板,冷却板套置在轮轴上,轮体、冷却板、焊接板的端面相互接触,冷却板内设有同轴布置的至少三道冷却通道,在冷却板内设置径向的进入通道、排出通道,各冷却通道的两端分别与进入通道、排出通道连通。上述设置使得焊机可持续工作,无需间断停机,焊接效率提高;另外降低