表面缺陷表面粗糙度及测量.ppt

天马****23

亲,该文档总共27页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

表面缺陷表面粗糙度及测量.ppt

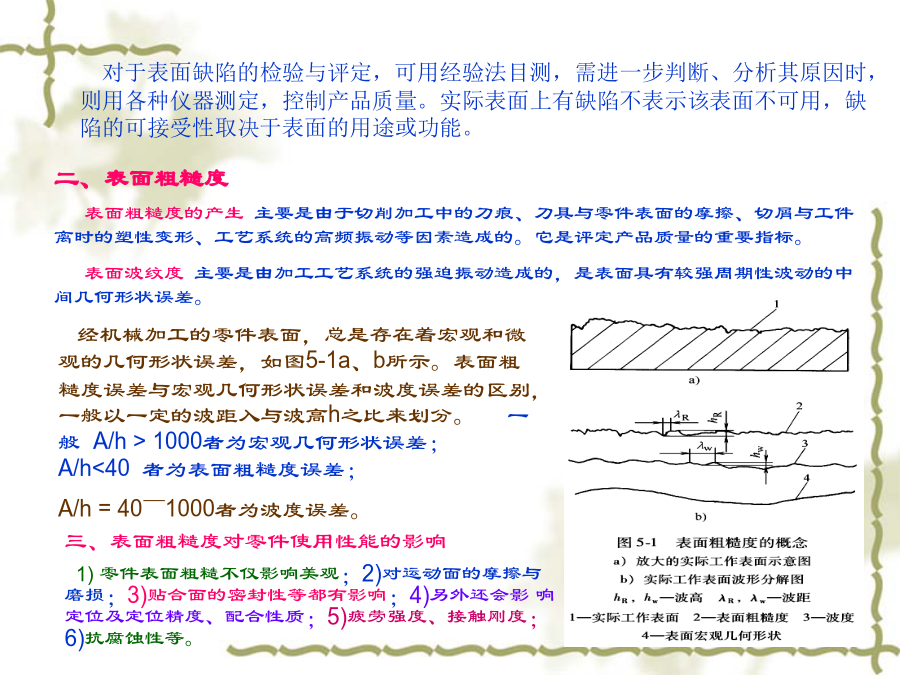

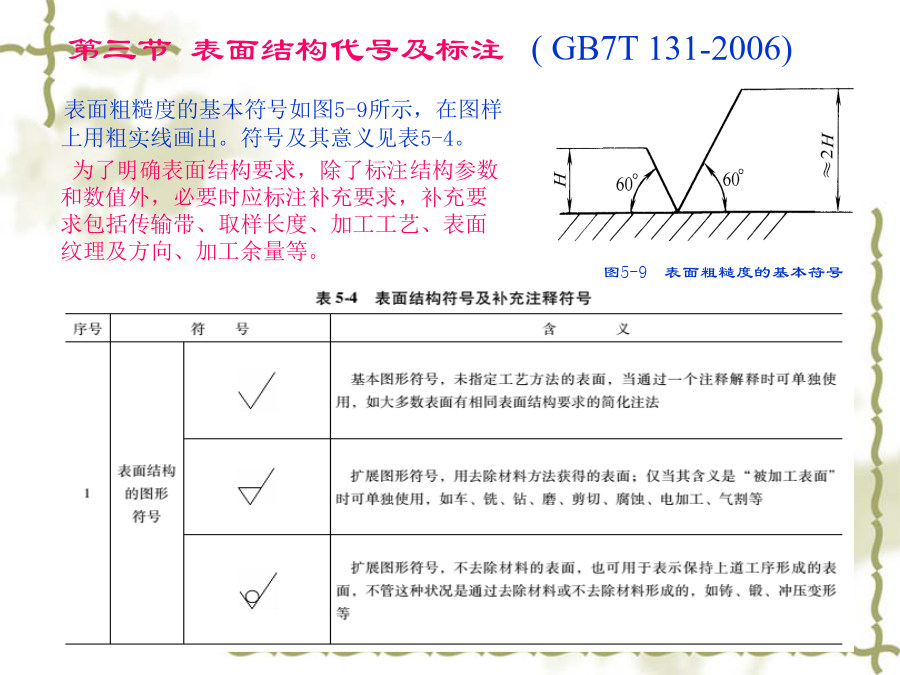

第一节概述表面粗糙度是指零件在加工过程中,因不同的加工方法、机床与工具的精度、振动及磨损等因素在加工表面上所形成的具有较小间隔和较小峰谷的微观状况,它属微观几何误差。表面缺陷是零件表面不仅在加工中,而且在运输、储存或使用过程中生成的无一定规则的单元体。它与表面粗糙度、波纹度和有限表面上的形状误差一起,综合形成了零件的表面特征。对于表面缺陷的检验与评定,可用经验法目测,需进一步判断、分析其原因时,则用各种仪器测定,控制产品质量。实际表面上有缺陷不表示该表面不可用,缺陷的可接受性取决于表面的用途或功能。第二节

表面粗糙度表面粗糙度的评定表面粗糙度的测量.ppt

4.1了解表面粗糙度的实质及对零件使用性能的影响;掌握表面粗糙度评定参数的含义及应用场合;掌握表面粗糙度的标注方法;初步掌握表面粗糙度的选用方法;了解表面粗糙的测量方法。一、表面粗糙度概念:表面越粗糙,f4.2表面粗糙度的评定1.取样长度l:用来判断表面粗糙度特征的一段基准长度。2.评定长度ln:评定轮廓粗糙度所必须的一段长度。3.基准线:为了计算粗糙度值时,所用的一条线。∫F1+F3+···F2n-1=F2+F4+···F2n4.2.2表面粗糙度的评定参数2.微观不平度十点高度Rz:Rz=3.轮廓最

表面粗糙度及表面形状的测量.doc

度与表面形状误差尽管测量表面在基本长度范围内的法线方向上变化是很明显的,但要区别粗糙度与表面形状误差(包括波度)也是较复杂的,特别是当表面形状误差或波度数值与表面粗糙度数值很接近时。使用不同的测量方法,形状误差或波度可能与表面粗糙度的数值互相交叠,分辨不清。所以实际测量时,应使二者互相减掉以利于单独读出表面粗糙度数值或单独读出表面形状误差数值。例如,只测粗糙度时,读出的数据应是在基本长度内的表面不规则性。简单的机械法,常为划针表面光度仪,但将仪器测头安装在一个小滑轨上,骑在零件表面,记录划针相对导轨移动的

表面粗糙度测量.ppt

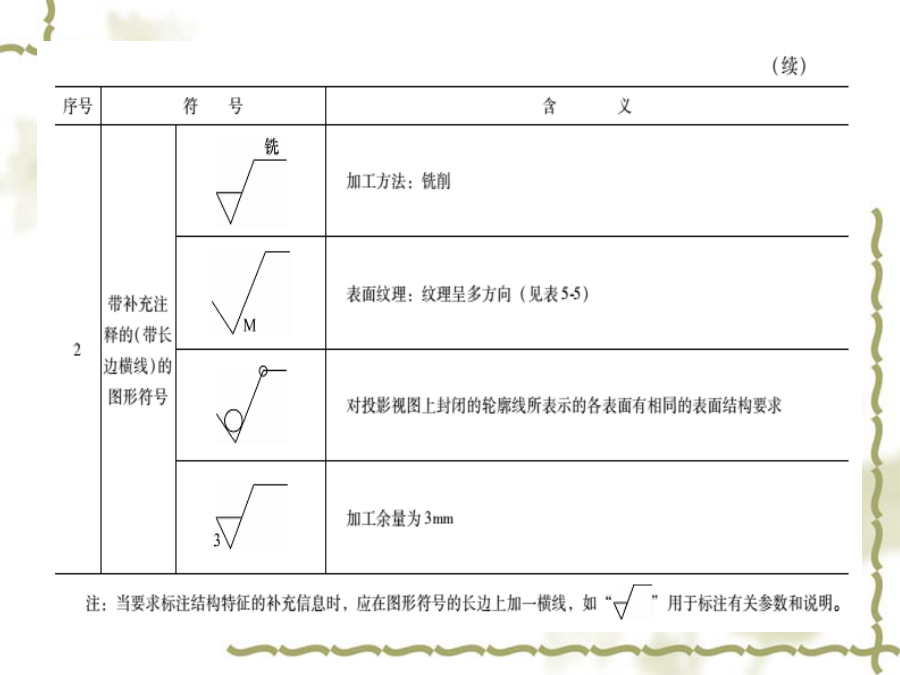

项目四表面粗糙度测量2、表面粗糙度对零件使用性能的影响二、表面粗糙度评定参数2)评定长度ln:3)基准线:∫F1+F3+···F2n-1=F2+F4+···F2n2、表面粗糙度主要评定参数2)微观不平度十点高度Rz:3)轮廓最大高度Ry:3、一般规定三、表面特征代号及标注表示所有表面具有相同的表面粗糙度要求表面粗糙度高度参数值得标注示例及意义3、表面粗糙度在图样上的标注方法四、表面粗糙度数值的选择五、表面粗糙度的测量2)光切法:3)干涉法:4)针描法:3、双管显微镜测量步骤3)擦净工件,使被测表面的切削痕

表面粗糙度测量.ppt

项目四表面粗糙度测量2、表面粗糙度对零件使用性能的影响二、表面粗糙度评定参数2)评定长度ln:3)基准线:∫F1+F3+···F2n-1=F2+F4+···F2n2、表面粗糙度主要评定参数2)微观不平度十点高度Rz:3)轮廓最大高度Ry:3、一般规定三、表面特征代号及标注表示所有表面具有相同的表面粗糙度要求表面粗糙度高度参数值得标注示例及意义3、表面粗糙度在图样上的标注方法四、表面粗糙度数值的选择五、表面粗糙度的测量2)光切法:2021/10/103)干涉法:4)针描法:3、双管显微镜测量步骤3)擦净工件