一种可调温度径向分布进气段的设计方法.pdf

慧颖****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种可调温度径向分布进气段的设计方法.pdf

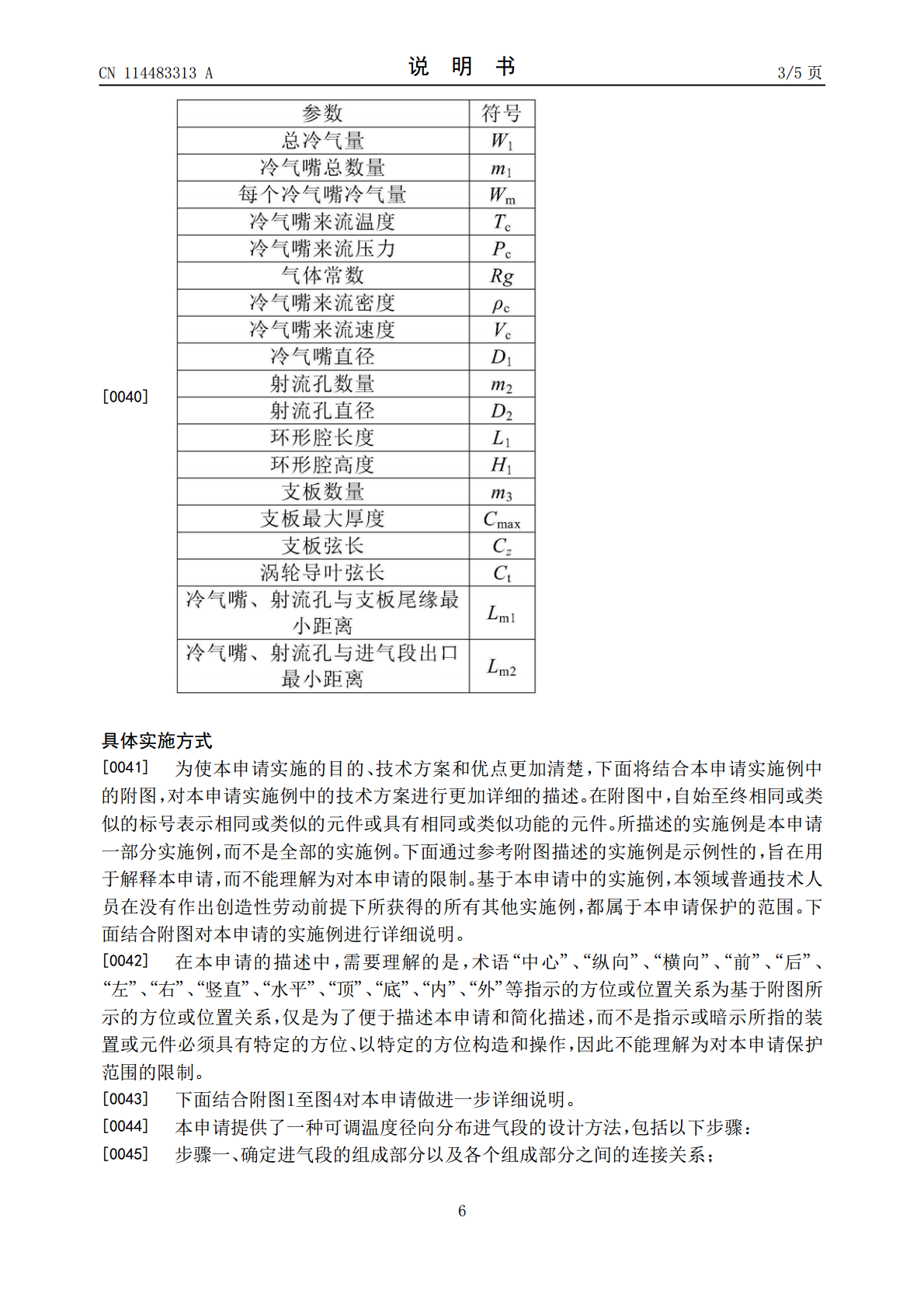

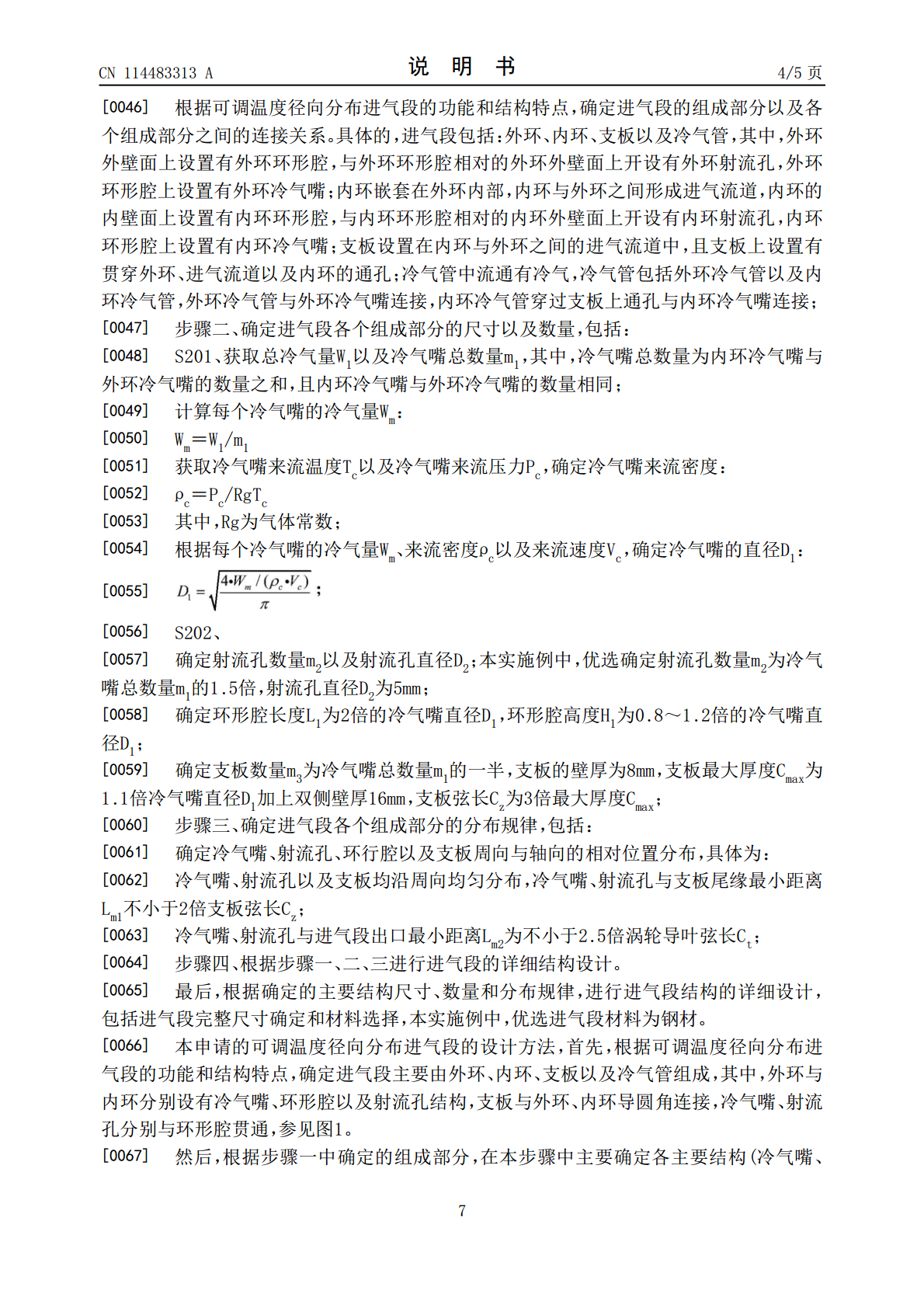

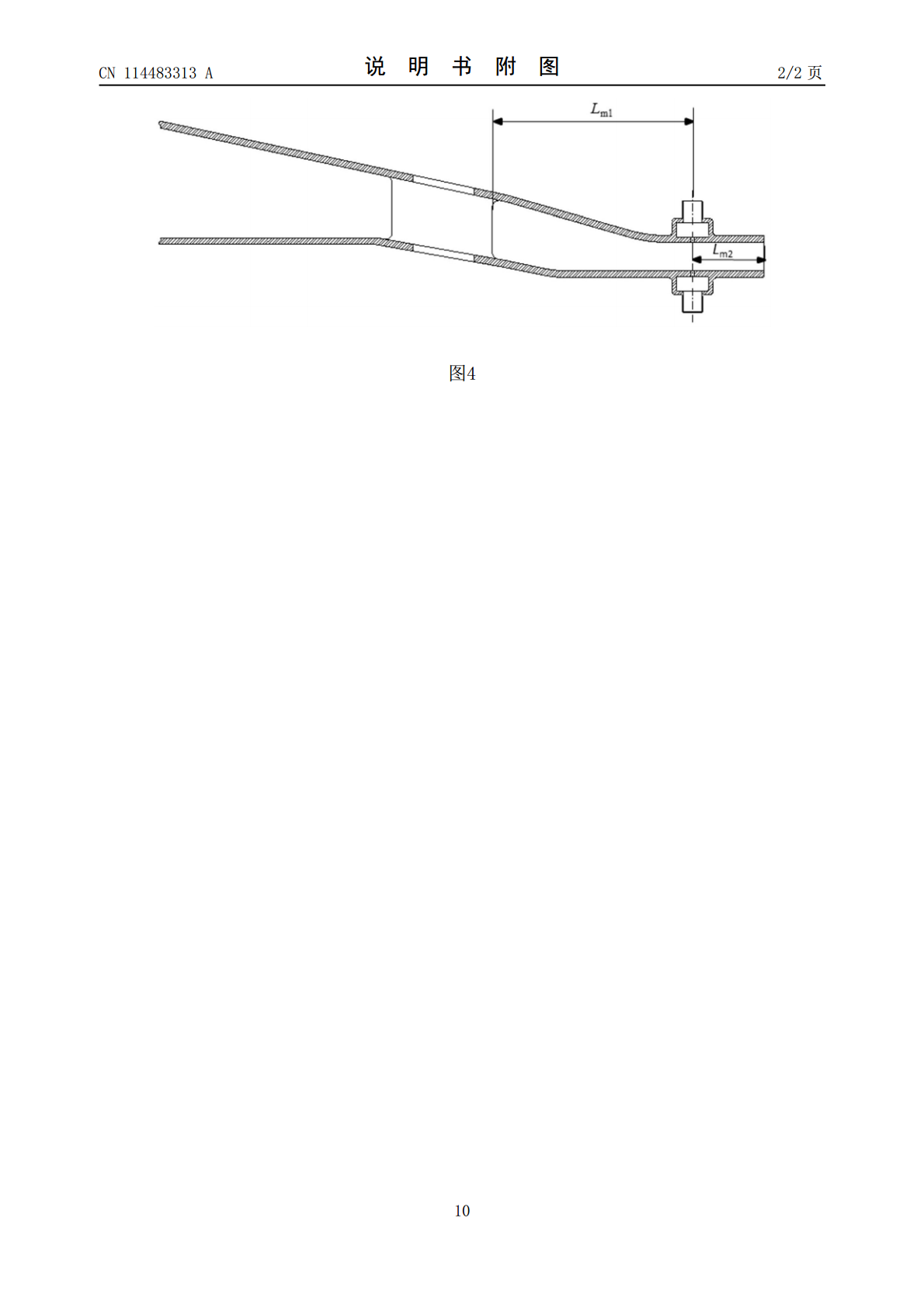

本申请属于涡轮试验进气段设计领域,特别涉及一种可调温度径向分布进气段的设计方法。包括:步骤一、确定进气段的组成部分以及各个组成部分之间的连接关系,进气段主要包括外环、内环、支板以及冷气管;步骤二、确定进气段各个组成部分的尺寸以及数量;步骤三、确定进气段各个组成部分的分布规律;步骤四、根据步骤一、二、三进行进气段的详细结构设计。本申请的可调温度径向分布进气段的设计方法,实现了可调温度径向分布进气段的设计,可调温度径向分布进气段在实现传递气流的基础上,具有可以调节涡轮进口温度径向分布的功能,本申请能够将可调温

进气余旋角度和温度分布耦合的瞬态可调畸变发生装置.pdf

本发明公开了一种进气余旋角度和温度分布耦合的瞬态可调畸变发生装置,属于燃气轮机加力燃烧室技术领域;每个耦合叶片具有六个独立驱动机构,经调节机构可以实时对不同耦合叶片安装角、扭转角度和冷却气流量温度独立调整,以真实发动机机动的速率即时产生实际加力燃烧室进口存在的温度分布和余旋角非均匀分布的复杂极端耦合流场。耦合叶片尾缘可扭转扩大了可生成温度不均匀流场轮廓模式范围,自由度高的耦合叶片对高余旋角区域的复现能力增强,无须对畸变流场轮廓进行降阶近似,可以在不停机情况下于时间空间尺度上获得目标余旋角度和温度分布耦合畸

一种新颖径向进气系统的研究.docx

一种新颖径向进气系统的研究新颖径向进气系统的研究摘要近年来,由于对能源效率和环境污染的关注,汽车行业对发动机的要求越来越高。传统的进气系统在能量利用和空气混合方面存在一些缺点。为了提高发动机的整体性能,一个新颖径向进气系统被引入并进行了研究。本研究详细介绍了新颖径向进气系统的原理和设计,并通过实验验证了其性能和效果。引言在传统的汽车进气系统中,空气通过进气口进入发动机。然而,在这个过程中,空气会经过多个弯道和减速器,导致能量损失和不均匀的空气分布。为了解决这些问题,新颖径向进气系统被提出。该系统的核心是将

一种可调节径向刚度的牵引球铰及径向刚度调节方法.pdf

一种可调节径向刚度的牵引球铰及径向刚度调节方法,将第二内套嵌在第一内套中,第一外套嵌在第二外套中,并用橡胶体将第二内套和第一外套硫化在一起;第一外套的内侧开有外套凹槽,第二内套包括截面为三角形的内套主体,调节外套凹槽的内径值与内套主体最大外径值的差值能调节牵引球铰的径向刚度。本发明能使牵引球铰的轴向刚度和扭转刚度大,而径向刚度和偏转刚度小。在橡胶体的两侧都设橡胶凹槽,能使牵引球铰具备大的偏转角度。能满足无轮轴转向架的结构,对牵引球铰在技术、性能上的要求。

一种轴向进气径向排气铸造蜗壳结构.pdf

本发明公开了一种轴向进气径向排气铸造蜗壳结构,其特征在于:包括蜗壳和导流环,所述导流环位于蜗壳进口处与蜗壳轴向端面连接,组合形成蜗壳内腔,该蜗壳内腔沿轴向截面型线是涡旋线或对数螺旋线,垂直轴线方向截面为两侧对称的涡旋线或对数螺旋线;所述导流环在蜗壳内腔部分构成蜗壳内腔沿轴向型线延伸段;所述蜗壳内腔和导流环接配位置设置一个平面,并由圆角与型线过渡。该铸造蜗壳结构使排气流动损失小,且结构紧凑,加工及安装方便。