培训材料(轧钢).ppt

音景****ka

亲,该文档总共34页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

培训材料(轧钢).ppt

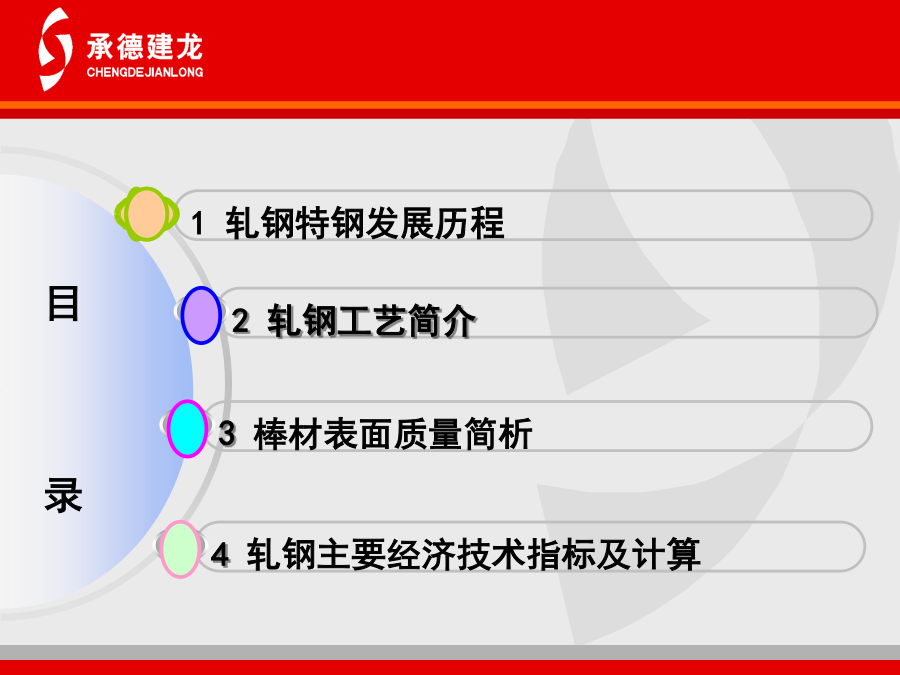

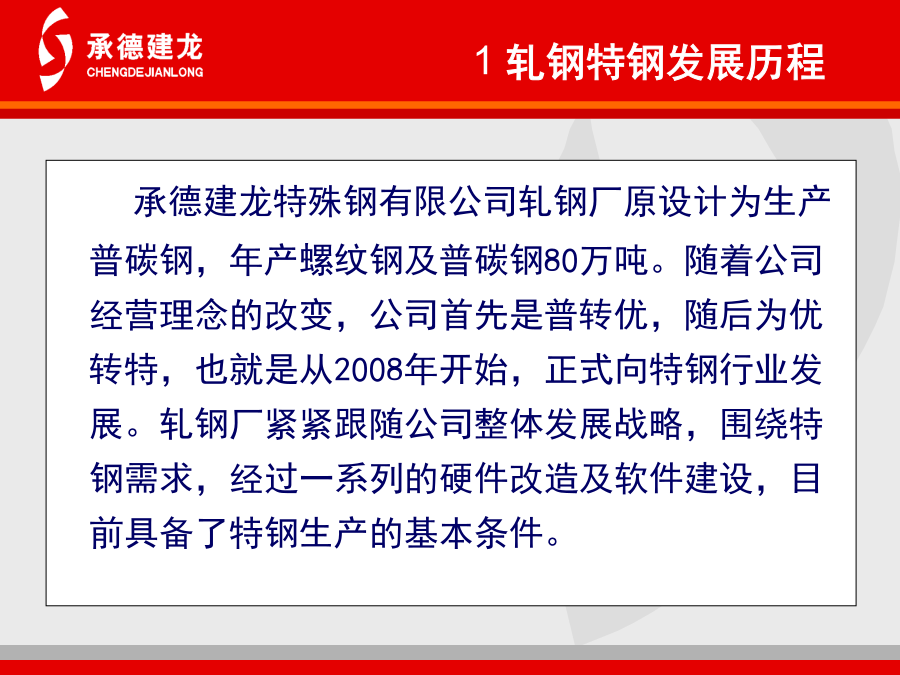

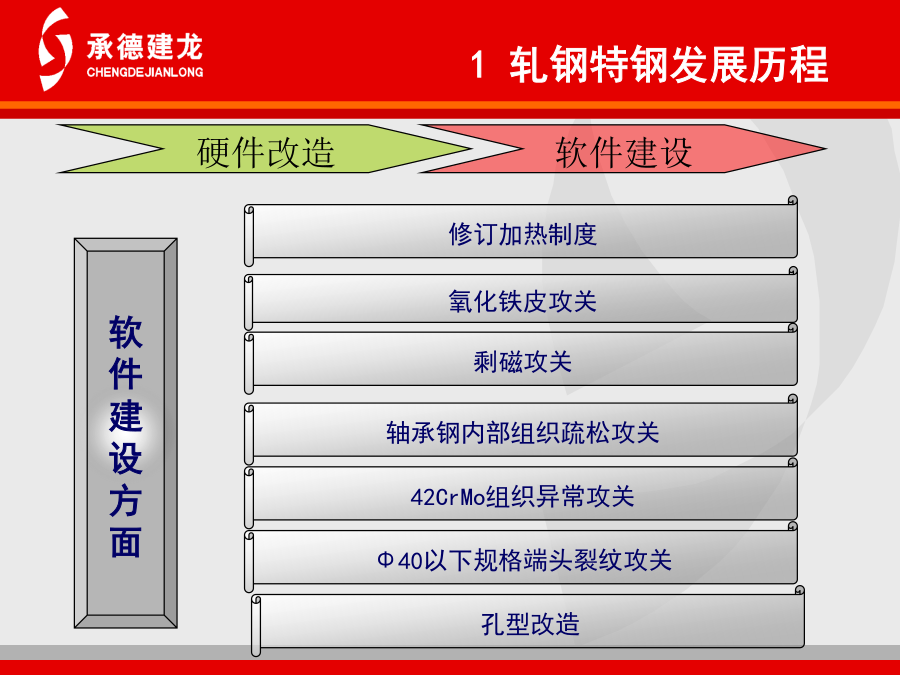

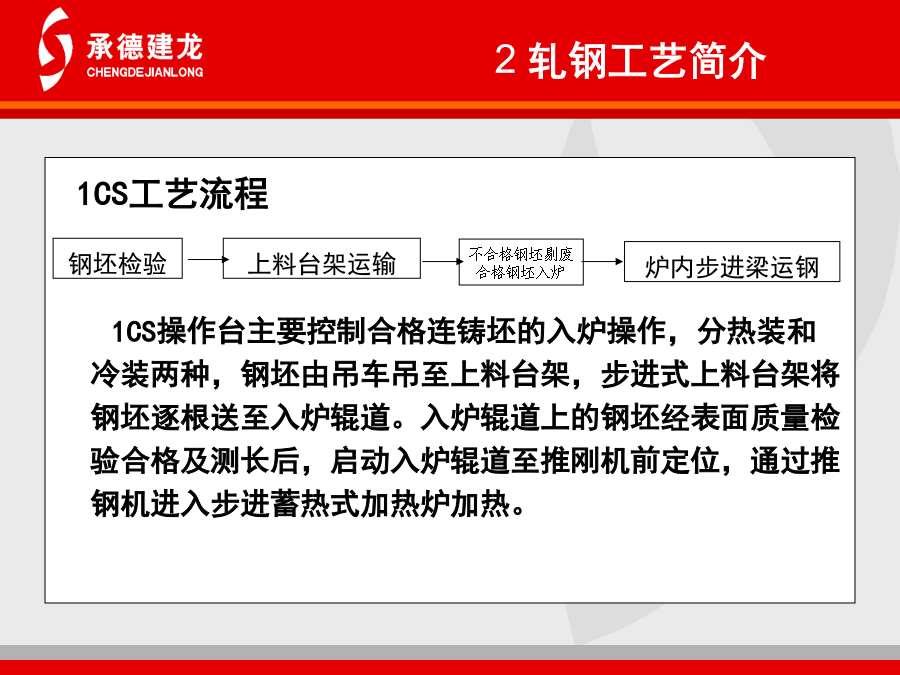

目录序言承德建龙特殊钢有限公司轧钢厂原设计为生产普碳钢,年产螺纹钢及普碳钢80万吨。随着公司经营理念的改变,公司首先是普转优,随后为优转特,也就是从2008年开始,正式向特钢行业发展。轧钢厂紧紧跟随公司整体发展战略,围绕特钢需求,经过一系列的硬件改造及软件建设,目前具备了特钢生产的基本条件。硬件改造硬件改造图1轧钢工艺流程图1CS工艺流程1CS操作台主要控制合格连铸坯的入炉操作,分热装和冷装两种,钢坯由吊车吊至上料台架,步进式上料台架将钢坯逐根送至入炉辊道。入炉辊道上的钢坯经表面质量检验合格及测长后,启动

培训材料(轧钢).ppt

目录序言承德建龙特殊钢有限公司轧钢厂原设计为生产普碳钢年产螺纹钢及普碳钢80万吨。随着公司经营理念的改变公司首先是普转优随后为优转特也就是从2008年开始正式向特钢行业发展。轧钢厂紧紧跟随公司整体发展战略围绕特钢需求经过一系列的硬件改造及软件建设目前具备了特钢生产的基本条件。硬件改造硬件改造图1轧钢工艺流程图1CS工艺流程1CS操作台主要控制合格连铸坯的入炉操作分热装和冷装两种钢坯由吊车吊至上料台架步进式上料台架将钢坯逐根送至入炉辊道。入炉辊道上的钢坯经表

轧钢培训.ppt

2024/11/6一、轧钢概念二、新钢铁轧钢系统三、各轧线简介四、轧钢一般常识一、轧钢概述1、轧钢的基本含义轧钢,即金属压力加工。即在外力作用下,使金属完成塑性变性,达到预期的形状要求,同时在完成形的过程中完成组织变化,达到所要求的性能。2、轧钢分类按加工状态分,分为热轧、冷轧加工方式分:板带、管、型棒线材、拨1、演进的两重要原因a炼钢连铸技术的发展b轧钢设备的进步2、演进历程a初轧机开坯,两火成材或三火成材b横列式轧机向半连续、连续式轧机发展c连铸连轧技术二、新钢铁轧钢系统1、新钢铁轧钢系统发展历程a、

轧钢培训.ppt

轧钢专业培训教案一、轧钢概念二、新钢铁轧钢系统三、各轧线简介四、轧钢一般常识一、轧钢概述1、轧钢的基本含义轧钢即金属压力加工。即在外力作用下使金属完成塑性变性达到预期的形状要求同时在完成形的过程中完成组织变化达到所要求的性能。2、轧钢分类按加工状态分分为热轧、冷轧加工方式分:板带、管、型棒线材、拨1、演进的两重要原因a炼钢连铸技术的发展b轧钢设备的进步2、演进历程a初轧机开坯两火成材或三火成材b横列式轧机向半连续、连续式轧机发展c

轧钢培训00.ppt

2024/7/17一、轧钢概念二、新钢铁轧钢系统三、各轧线简介四、轧钢一般常识一、轧钢概述1、轧钢的基本含义轧钢,即金属压力加工。即在外力作用下,使金属完成塑性变性,达到预期的形状要求,同时在完成形的过程中完成组织变化,达到所要求的性能。2、轧钢分类按加工状态分,分为热轧、冷轧加工方式分:板带、管、型棒线材、拨1、演进的两重要原因a炼钢连铸技术的发展b轧钢设备的进步2、演进历程a初轧机开坯,两火成材或三火成材b横列式轧机向半连续、连续式轧机发展c连铸连轧技术二、新钢铁轧钢系统1、新钢铁轧钢系统发展历程a、