浅析面向对象的多杆机构多目标多约束优化设计方法的论文.docx

lj****88

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

浅析面向对象的多杆机构多目标多约束优化设计方法的论文.docx

浅析面向对象的多杆机构多目标多约束优化设计方法的论文0引言多杆机构可以通过不同杆系的串联组合及对杆系参数的调整实现末端执行机构复杂的运动规律和运动轨迹,从而满足不同机械的结构设计要求,广泛应用于各种机械、仪表和机电一体化产品结构设计中。多杆机构的传统杆系设计方法主要包括图解法,解析法,图谱法和模型实验法等,尤其是随着数值计算方法的发展,解析法成为各类多杆机构运动设计的一种有效方法。文献针对多杆机构末端执行机构运动存在非线性传递的问题提出了一种基于遗传算法的多杆压力机运动优化方法;文献通过对多杆系统的分级处

多目标多约束应急物资调度优化的仿真研究.docx

多目标多约束应急物资调度优化的仿真研究多目标多约束应急物资调度优化的仿真研究摘要:应急物资的调度对于灾害应对工作至关重要。但是,由于灾害事件的复杂性和多样性,物资调度存在着许多挑战。本研究基于多目标多约束的视角,提出了一种仿真模型来优化应急物资的调度。在此模型中,考虑了多个目标和约束,例如物资调度的时间窗口、容量约束等。通过采用遗传算法和模拟退火算法的混合优化策略,我们实现了应急物资的调度优化。引言:灾害事件的发生给社会和人民的生命财产造成了巨大的损失。应对灾害需要大量的物资支持,包括食品、水、医疗用品等

多QoS约束条件下的多目标网络优化.docx

多QoS约束条件下的多目标网络优化多目标网络优化(MONO)是研究如何在网络中同时优化多个目标函数的一个重要研究领域。在实际应用中,网络的性能往往受到多个约束条件的限制,比如所谓的QoS(QualityofService)约束条件。本文将探讨在多QoS约束条件下的多目标网络优化问题,并提出一种基于进化算法的优化方法。首先,我们来理解QoS约束条件在网络中的意义。QoS是指网络或系统提供的服务质量,包括带宽、延迟、可靠性等方面。在现实生活中,当我们使用互联网进行视频通话、音频传输等交互活动时,我们希望能够得

一种锅炉燃烧多约束多目标优化专家系统及其优化方法.pdf

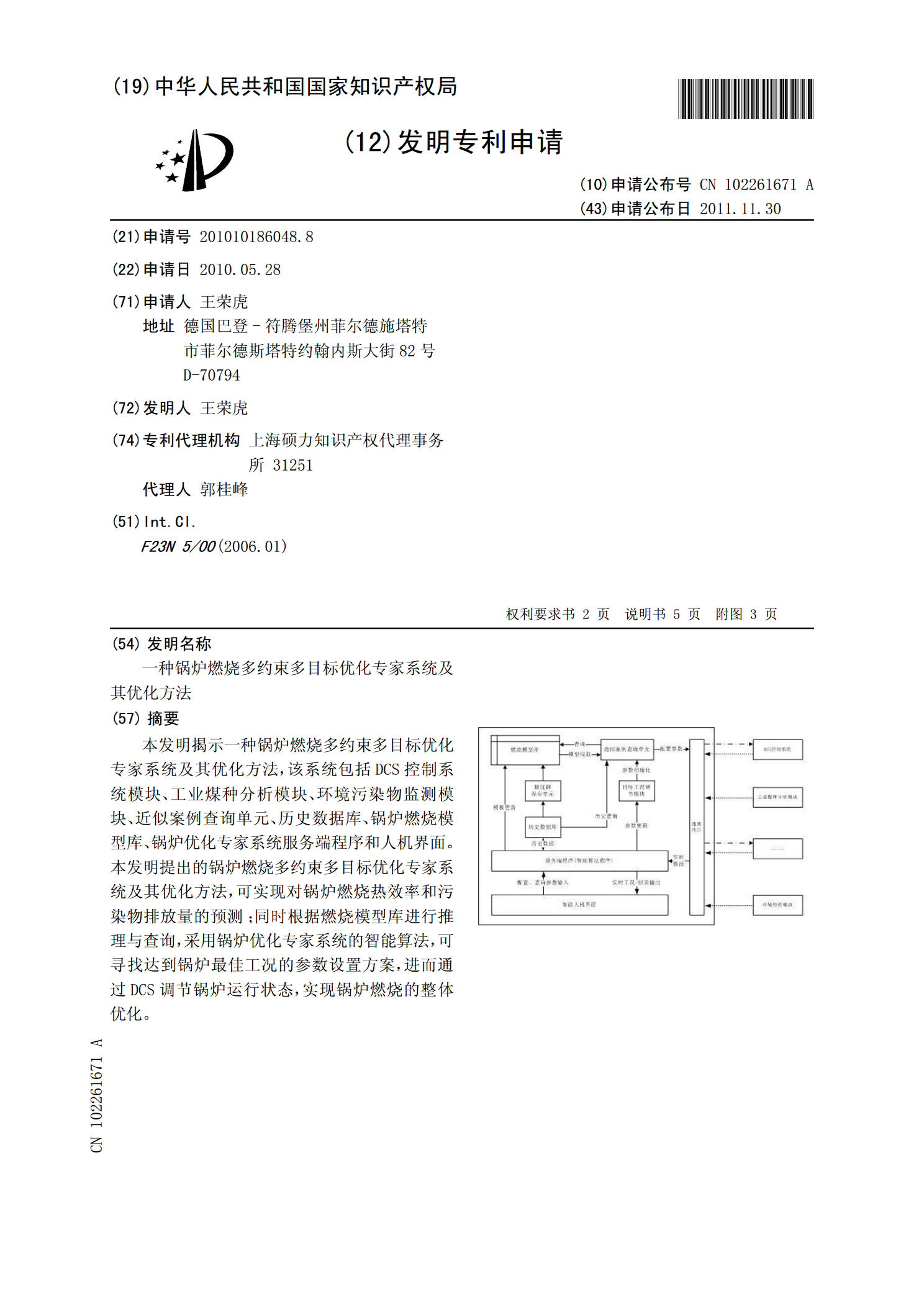

本发明揭示一种锅炉燃烧多约束多目标优化专家系统及其优化方法,该系统包括DCS控制系统模块、工业煤种分析模块、环境污染物监测模块、近似案例查询单元、历史数据库、锅炉燃烧模型库、锅炉优化专家系统服务端程序和人机界面。本发明提出的锅炉燃烧多约束多目标优化专家系统及其优化方法,可实现对锅炉燃烧热效率和污染物排放量的预测;同时根据燃烧模型库进行推理与查询,采用锅炉优化专家系统的智能算法,可寻找达到锅炉最佳工况的参数设置方案,进而通过DCS调节锅炉运行状态,实现锅炉燃烧的整体优化。

面向局部多约束的属性约简方法研究.pptx

面向局部多约束的属性约简方法研究目录添加章节标题局部多约束属性约简的背景和意义属性约简的定义和重要性局部多约束的背景和特点研究意义和应用价值局部多约束属性约简的方法和挑战常见的属性约简方法局部多约束的特殊性和挑战现有方法的局限性和不足面向局部多约束的属性约简算法设计算法设计的目标和原则算法的基本流程和框架关键技术问题的解决策略算法实现和实验验证算法实现细节和步骤实验环境和数据集准备实验验证和性能评估结果分析和讨论总结与展望研究成果总结未来研究方向和展望THANKYOU