钩式翻钢机标定概述.doc

yy****24

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

钩式翻钢机标定概述.doc

an钩式翻钢机标定概述BD1开坯机采用的是钩型翻钢机,共两台,分别安装在BD1开坯机的前后工作辊道的DS侧,用于对钢坯进行翻动。翻钢机采用交流电机通过齿轮接手进行传动,钩子数量为4个,行程为900MM,两台翻钢机均安装有制动闸,各自制动。在电机的轴尾部安装有绝对值编码器,用来定位翻钢机的旋转角度,控制翻钢机的翻钢动作。翻钢机的安装位置如下图一所示。图一.翻钢机的实际安装位置翻钢机的机械原理图如下图二所示,当需要翻钢的时候,自动化程序中的SEQUNCE发出翻钢命令,交流电机启动,带动接手进行翻钢,绝对值编码

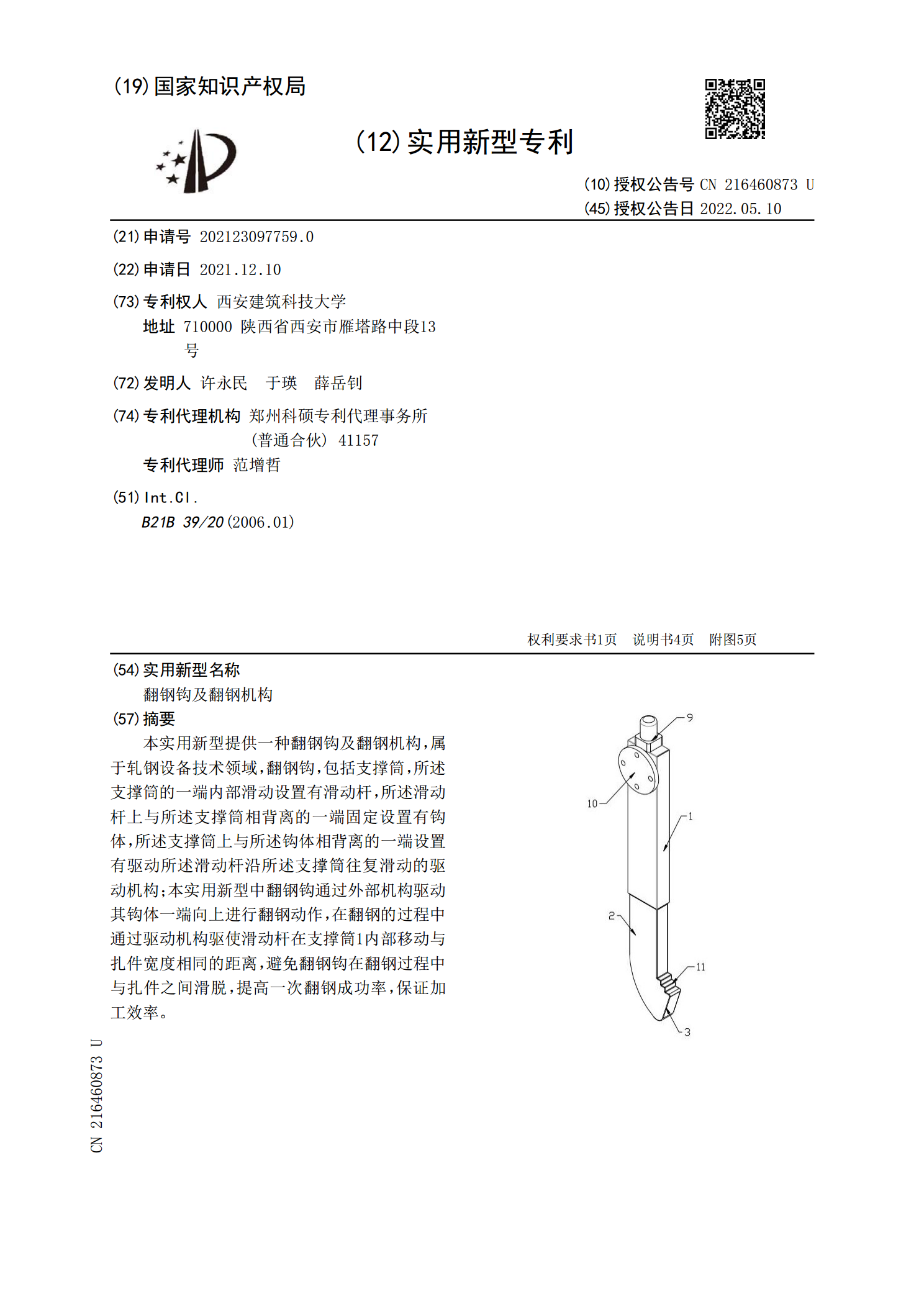

翻钢钩及翻钢机构.pdf

本实用新型提供一种翻钢钩及翻钢机构,属于轧钢设备技术领域,翻钢钩,包括支撑筒,所述支撑筒的一端内部滑动设置有滑动杆,所述滑动杆上与所述支撑筒相背离的一端固定设置有钩体,所述支撑筒上与所述钩体相背离的一端设置有驱动所述滑动杆沿所述支撑筒往复滑动的驱动机构;本实用新型中翻钢钩通过外部机构驱动其钩体一端向上进行翻钢动作,在翻钢的过程中通过驱动机构驱使滑动杆在支撑筒1内部移动与扎件宽度相同的距离,避免翻钢钩在翻钢过程中与扎件之间滑脱,提高一次翻钢成功率,保证加工效率。

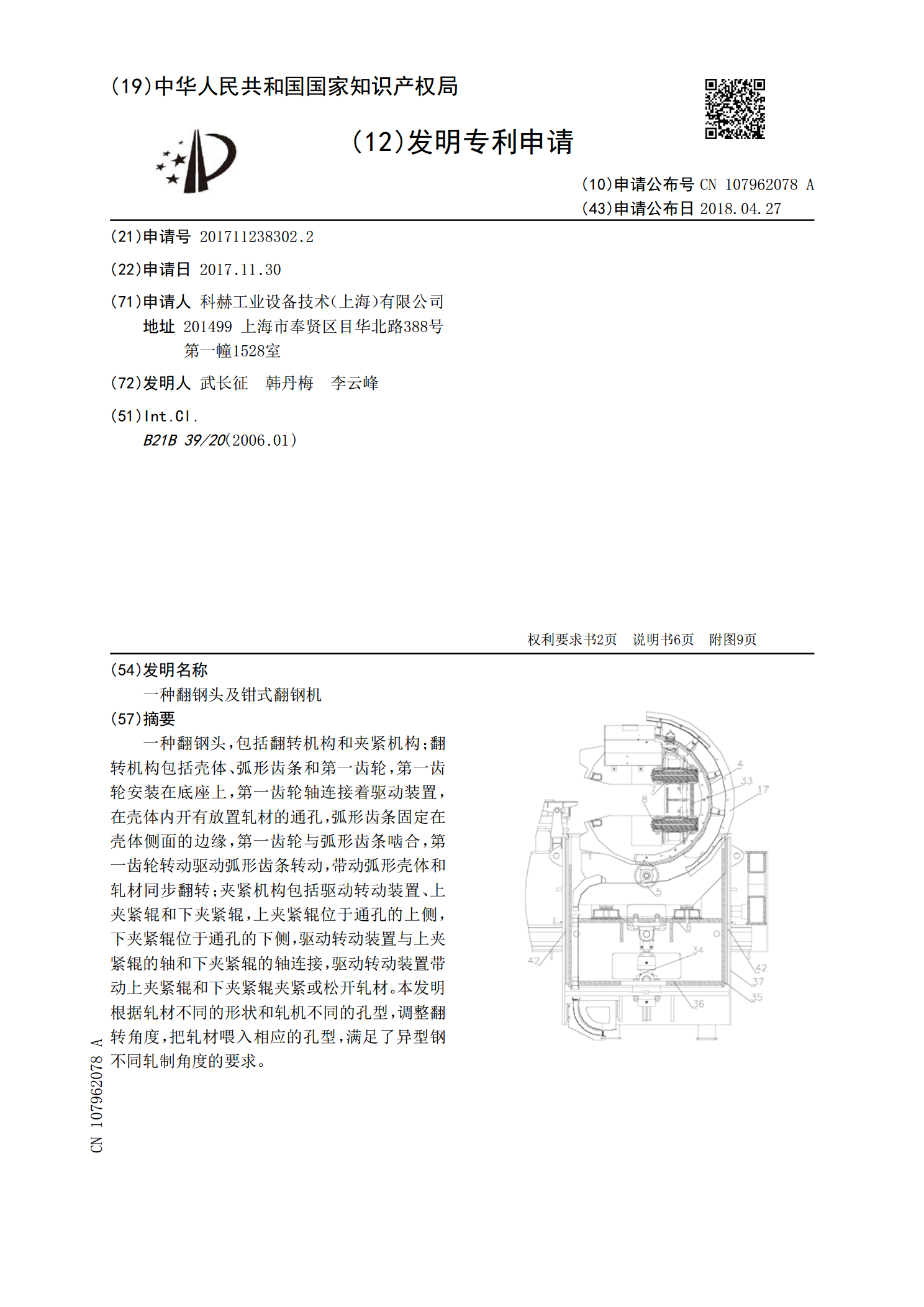

一种翻钢头及钳式翻钢机.pdf

一种翻钢头,包括翻转机构和夹紧机构;翻转机构包括壳体、弧形齿条和第一齿轮,第一齿轮安装在底座上,第一齿轮轴连接着驱动装置,在壳体内开有放置轧材的通孔,弧形齿条固定在壳体侧面的边缘,第一齿轮与弧形齿条啮合,第一齿轮转动驱动弧形齿条转动,带动弧形壳体和轧材同步翻转;夹紧机构包括驱动转动装置、上夹紧辊和下夹紧辊,上夹紧辊位于通孔的上侧,下夹紧辊位于通孔的下侧,驱动转动装置与上夹紧辊的轴和下夹紧辊的轴连接,驱动转动装置带动上夹紧辊和下夹紧辊夹紧或松开轧材。本发明根据轧材不同的形状和轧机不同的孔型,调整翻转角度,把

一种翻钢机.pdf

本发明公开了一种翻钢机,包括液压缸、低速大齿轮、低速轴、低速曲柄、低速小齿轮、中间轴、高速大齿轮、高速小齿轮轴、高速曲柄、连杆、挡轮、冲顶轮、翻转臂、底座,所述的液压缸尾部铰接在底座上,头部与低速曲柄铰接,低速曲柄与低速大齿轮同装在低速轴上,低速大齿轮与低速小齿轮啮合组成第一级加速齿轮对,低速小齿轮与高速大齿轮同装在中间轴上,高速大齿轮与高速小齿轮轴啮合组成第二级加速齿轮对,高速曲柄与高速小齿轮轴同轴装配,连杆一端与高速曲柄铰接,另一端与翻转臂铰接,冲顶轮铰接在翻转臂上。本发明解决了钢坯入炉前调整翻转正位

座钩式自动翻矸装置及其应用.docx

座钩式自动翻矸装置及其应用标题:座钩式自动翻矸装置及其应用摘要:座钩式自动翻矸装置是一种用于矿石选矿生产线的重要设备,其可以实现对矿石进行自动翻矸、筛分和分选的功能。本论文将介绍座钩式自动翻矸装置的结构和工作原理,并探讨其在矿石选矿生产中的应用。研究表明,座钩式自动翻矸装置具有高效、节能、绿色环保的特点,在提高选矿效率的同时,也减少了对环境的影响。因此,本论文的研究对进一步优化矿石选矿工艺具有重要意义。关键词:座钩式自动翻矸装置;矿石选矿;绿色环保;优化工艺一、引言座钩式自动翻矸装置是一种利用物理力学原理