烟气脱硫脱硝讲解.ppt

你的****书屋

亲,该文档总共127页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

烟气脱硫脱硝讲解.ppt

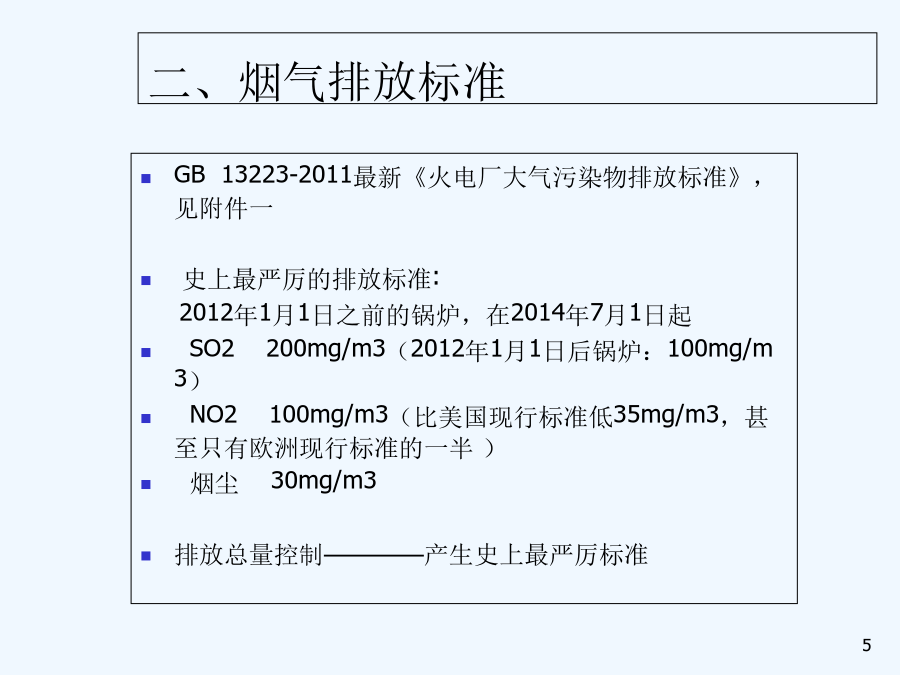

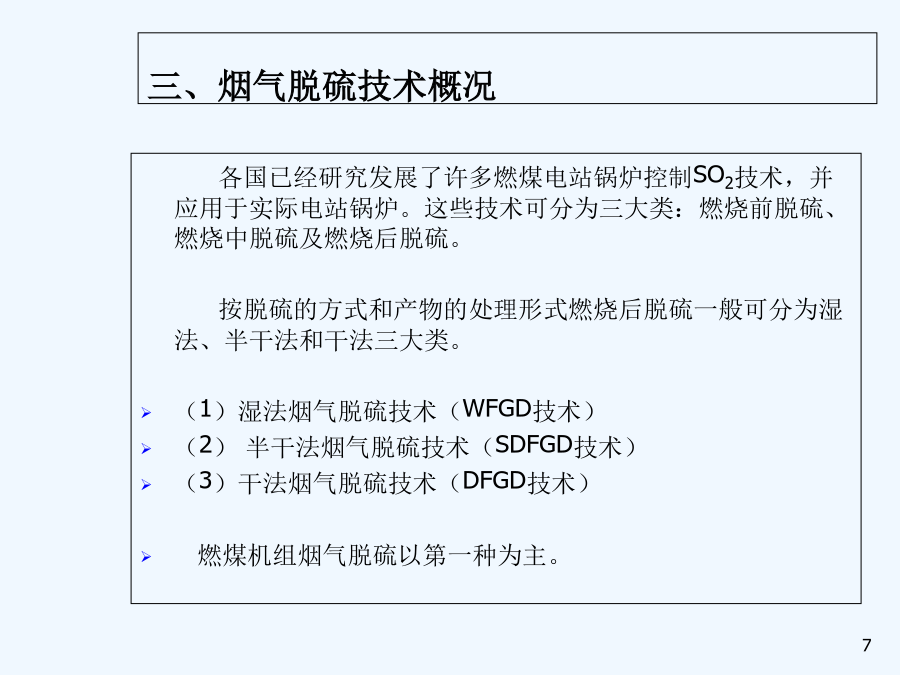

烟气脱硫脱硝讲解第一部分烟气脱硫技术提纲一、燃煤产生的污染二、烟气排放标准中国燃煤SO2污染现状三、烟气脱硫技术概况1、湿法烟气脱硫技术大家有疑问的,可以询问和交流水的离解:(2)典型工艺流程石灰石—石膏湿法FGD系统图典型工艺流程(3)常用湿法脱硫技术应用情况E1德国比晓夫公司主要性能:(1)脱硫效率高,≥95%;(2)吸收剂耗量低,钙硫比≤1.03;(3)石膏品位高,含水率≤10%。主要设备●交错布置的喷淋层3~5层喷嘴;设3~5台循环泵。●LLB除雾器高效两级人字形除雾器;设计成可更换的组件,便于维

烟气脱硫脱硝讲解.ppt

电厂环保——烟气脱硫脱硝第一部分烟气脱硫技术提纲一、燃煤产生的污染二、烟气排放标准中国燃煤SO2污染现状三、烟气脱硫技术概况1、湿法烟气脱硫技术水的离解:(2)典型工艺流程石灰石—石膏湿法FGD系统图典型工艺流程(3)常用湿法脱硫技术应用情况E1德国比晓夫公司主要性能:(1)脱硫效率高,≥95%;(2)吸收剂耗量低,钙硫比≤1.03;(3)石膏品位高,含水率≤10%。主要设备●交错布置的喷淋层3~5层喷嘴;设3~5台循环泵。●LLB除雾器高效两级人字形除雾器;设计成可更换的组件,便于维护;除雾器布置在塔顶

烟气脱硫脱硝讲解.pptx

会计学燃料燃烧产生的烟气污染物含SO2、NOx、CO2、Hg等,氮氧化物的生成是燃烧反应的一部份。燃烧生成的氮氧化物主要是NO和NO2等,统称为NOx。二、环境中NOX来源四、NOX形成机理2、燃料型NOX燃料型NOx的生成是燃料中的氮化合物在燃烧过程中进行热分解,继而进一步氧化反应而生成的NOx,称为燃料型NOx。在600~800℃时就会生成燃料型NOx。燃煤电厂锅炉中产生的NOx中有75~90%是燃料型NOx。因此,燃料型NOx是燃煤电厂锅炉产生的NOx的主要途径。主要反应式如下:在氧化性环境中,HC

烟气脱硫脱硝讲解.ppt

电厂环保——烟气脱硫脱硝第一部分烟气脱硫技术提纲一、燃煤产生的污染二、烟气排放标准中国燃煤SO2污染现状三、烟气脱硫技术概况1、湿法烟气脱硫技术水的离解:(2)典型工艺流程石灰石—石膏湿法FGD系统图典型工艺流程(3)常用湿法脱硫技术应用情况E1德国比晓夫公司主要性能:(1)脱硫效率高,≥95%;(2)吸收剂耗量低,钙硫比≤1.03;(3)石膏品位高,含水率≤10%。主要设备●交错布置的喷淋层3~5层喷嘴;设3~5台循环泵。●LLB除雾器高效两级人字形除雾器;设计成可更换的组件,便于维护;除雾器布置在塔顶

烟气脱硫脱硝PPT讲解.ppt

电厂环保——烟气脱硫脱硝第一部分烟气脱硫技术提纲一、燃煤产生的污染二、烟气排放标准中国燃煤SO2污染现状三、烟气脱硫技术概况1、湿法烟气脱硫技术水的离解:(2)典型工艺流程石灰石—石膏湿法FGD系统图典型工艺流程(3)常用湿法脱硫技术应用情况E1德国比晓夫公司主要性能:(1)脱硫效率高,≥95%;(2)吸收剂耗量低,钙硫比≤1.03;(3)石膏品位高,含水率≤10%。主要设备●交错布置的喷淋层3~5层喷嘴;设3~5台循环泵。●LLB除雾器高效两级人字形除雾器;设计成可更换的组件,便于维护;除雾器布置在塔顶