齿轮振动信号分解及其在故障诊断中的应用.pdf

yy****24

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

齿轮振动信号分解及其在故障诊断中的应用.pdf

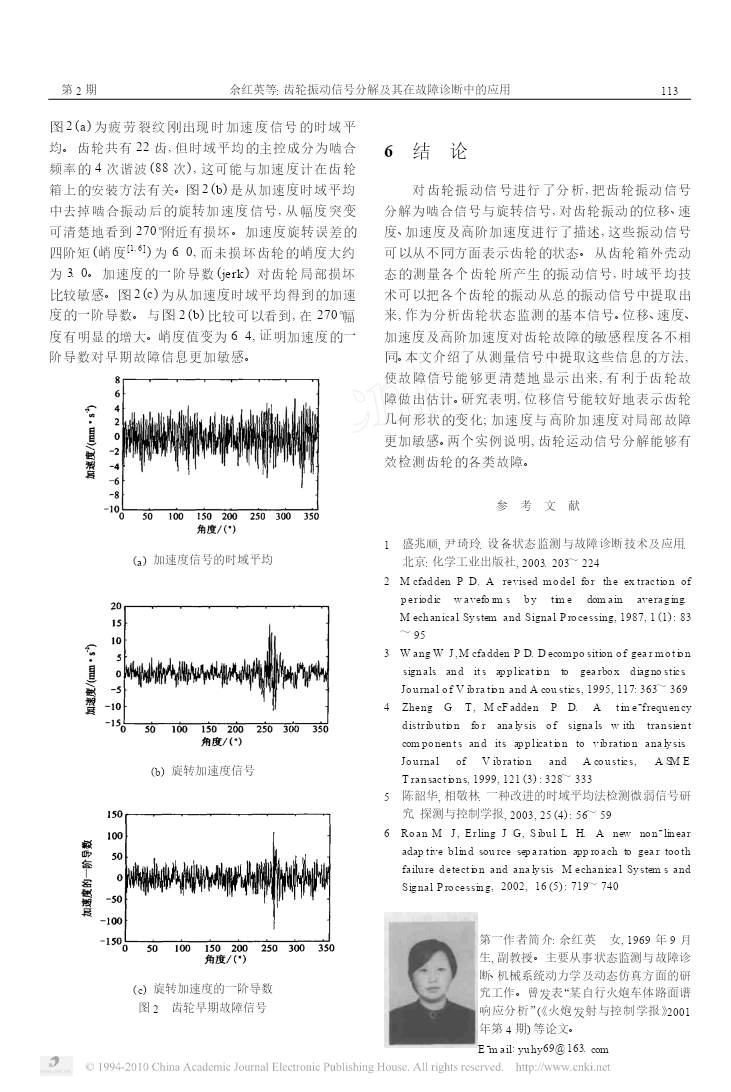

第25卷第2期振动、测试与诊断Vol.25No.2年月20056JournalofVibration,Measurement&DiagnosisJun.2005齿轮振动信号分解及其在故障诊断中的应用X余红英闫宏伟潘宏侠(中北大学自动控制系太原,030051)摘要对齿轮振动信号的测试及分解进行了研究。根据信号基频,把齿轮振动信号分解为啮合振动与旋转振动,这些振动信号可用于对齿轮状态进行定量研究。基于不同形式的齿轮振动信号,介绍了几种方法来提取信号中的故障信息。利用时域平均技术及齿轮振动信号分解理论对某齿轮箱

齿轮轮体的振动信号测量及其在故障诊断中的应用.docx

齿轮轮体的振动信号测量及其在故障诊断中的应用摘要齿轮是常见的传动设备,其运行状态的稳定性与可靠性关系到机械设备的安全与性能。因此,对齿轮运行状态进行实时监测及故障诊断成为了机械领域中的研究热点。本文主要研究齿轮轮体振动信号的测量方法,讨论其在齿轮故障诊断中的应用及局限性,并提出了一些改善措施。关键词:齿轮,振动信号,测量,故障诊断引言齿轮由于其传动稳定性高、效率高、可靠性强等特点,在机械领域中得到了广泛的应用。然而,在长期使用过程中,由于工作环境的影响、设计缺陷、材料损伤等因素,齿轮存在着易损性、寿命有限

振动信号分析技术在皮带机齿轮箱故障诊断中的应用.docx

振动信号分析技术在皮带机齿轮箱故障诊断中的应用随着工业化进程的加速,皮带机已经成为现代工业生产中不可或缺的设备。而作为皮带机的主要组成部分,齿轮箱是皮带机正常运转的关键之一。如果齿轮箱出现故障,不仅会导致停机时间的增加,还可能会给设备带来永久性损伤,影响生产效率。因此,齿轮箱故障诊断变得越来越重要了。而振动信号分析技术,作为一种先进的故障诊断手段,也已经在齿轮箱故障诊断中得到了广泛应用。一、振动信号的基本原理振动信号分析技术的基础是振动信号所包含的信息,而这些信息都可以从振动信号的时域和频域两个方面来进行

基于多尺度线调频基稀疏信号分解的包络解调方法及其在齿轮故障诊断中的应用.docx

基于多尺度线调频基稀疏信号分解的包络解调方法及其在齿轮故障诊断中的应用基于多尺度线调频基稀疏信号分解的包络解调方法及其在齿轮故障诊断中的应用摘要:包络解调技术是一种常用的信号分析方法,可用于提取振动信号中的共振频率和调频线,从而实现故障诊断。然而,在实际应用中,由于故障信号和背景噪声的特性复杂多变,传统的包络解调方法在估计共振频率和调频线时存在一定的困难。为了解决这一问题,本文提出了一种基于多尺度线调频基稀疏信号分解的包络解调方法,并将其应用于齿轮故障诊断。关键词:包络解调,共振频率,调频线,齿轮故障诊断

振动监测技术在齿轮裂纹故障诊断中的应用.pptx

,目录PartOnePartTwo振动监测技术概述振动信号的采集与处理振动监测技术的应用范围PartThree齿轮裂纹故障的成因齿轮裂纹故障的表现形式齿轮裂纹故障的危害PartFour振动监测技术在齿轮裂纹故障诊断中的优势振动监测技术在齿轮裂纹故障诊断中的实施步骤振动监测技术在齿轮裂纹故障诊断中的实际应用案例PartFive振动监测技术的未来发展方向齿轮裂纹故障诊断技术的发展趋势振动监测技术在齿轮裂纹故障诊断中的挑战与机遇PartSix振动监测设备的选择与校准数据分析方法的优化与改进诊断准确率的提升与可靠