一种喇叭孔的镗削加工方法.pdf

春景****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种喇叭孔的镗削加工方法.pdf

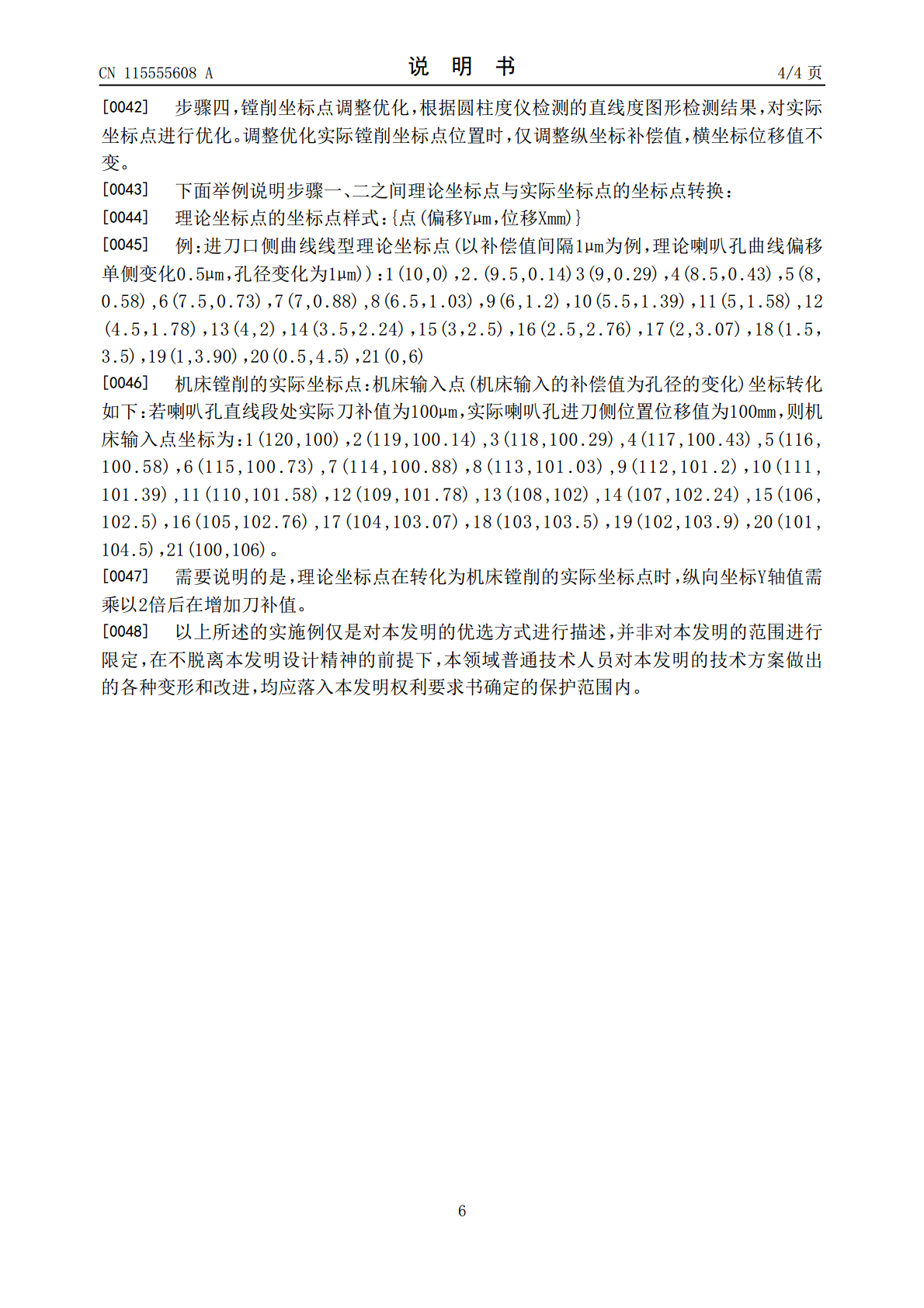

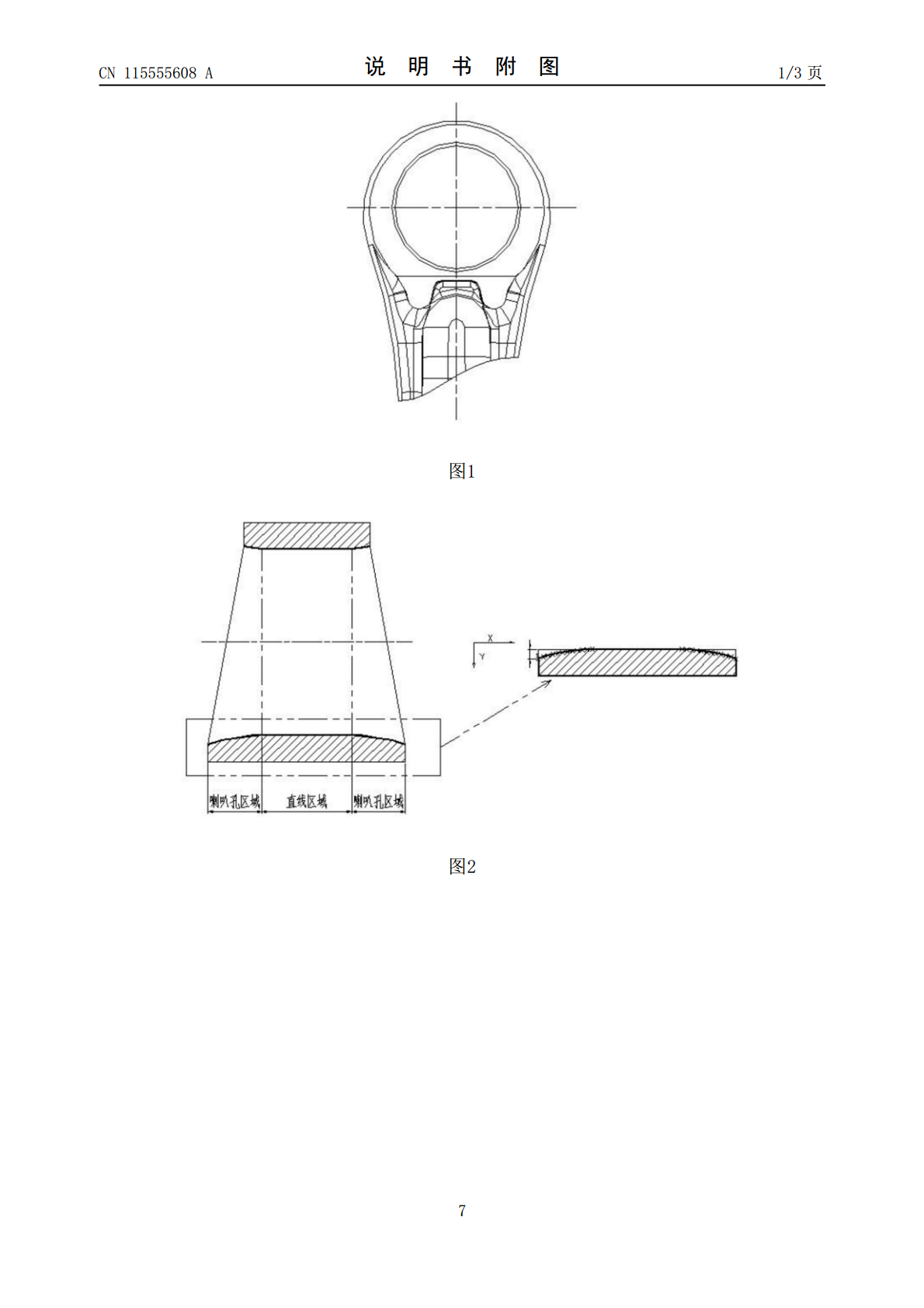

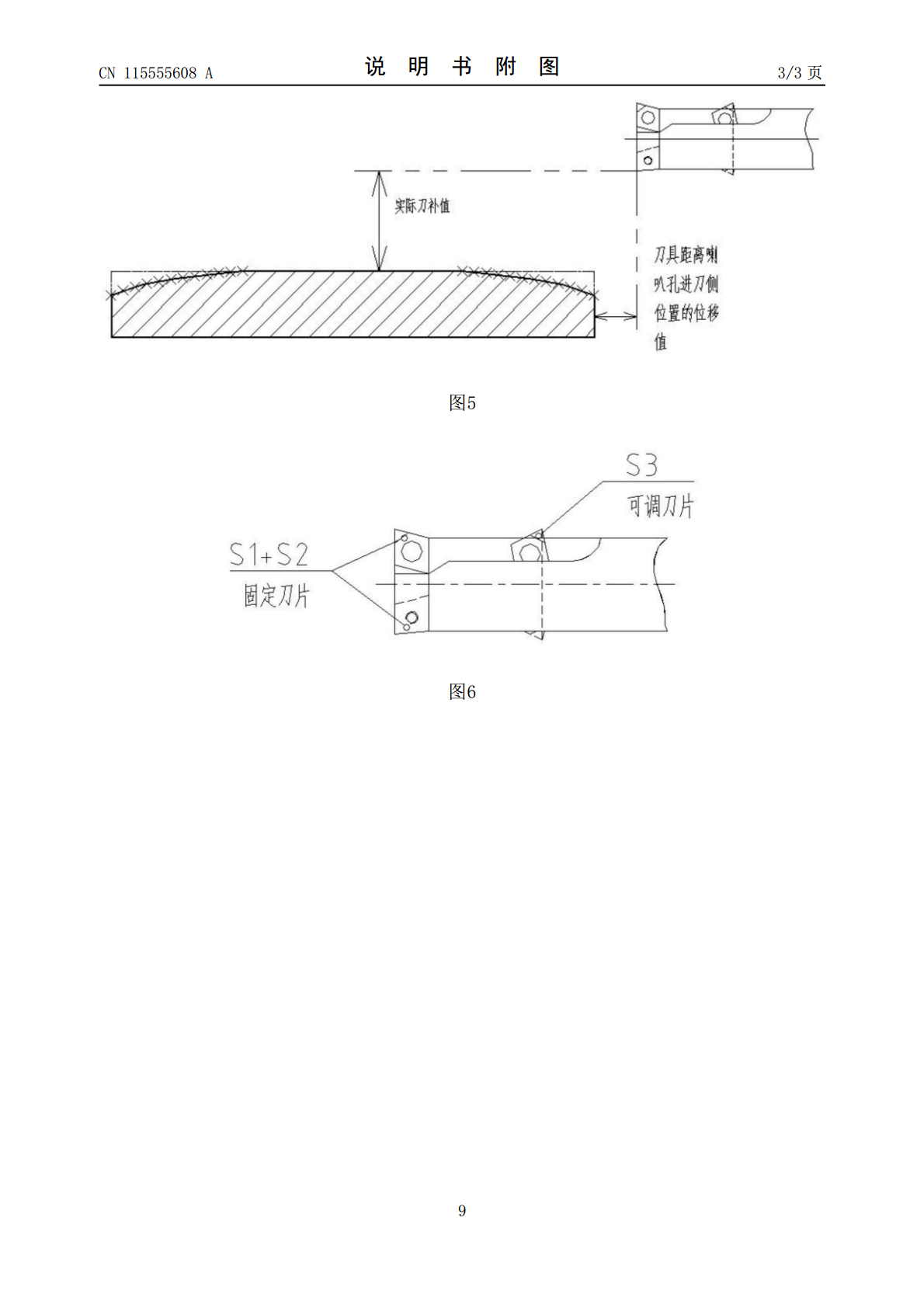

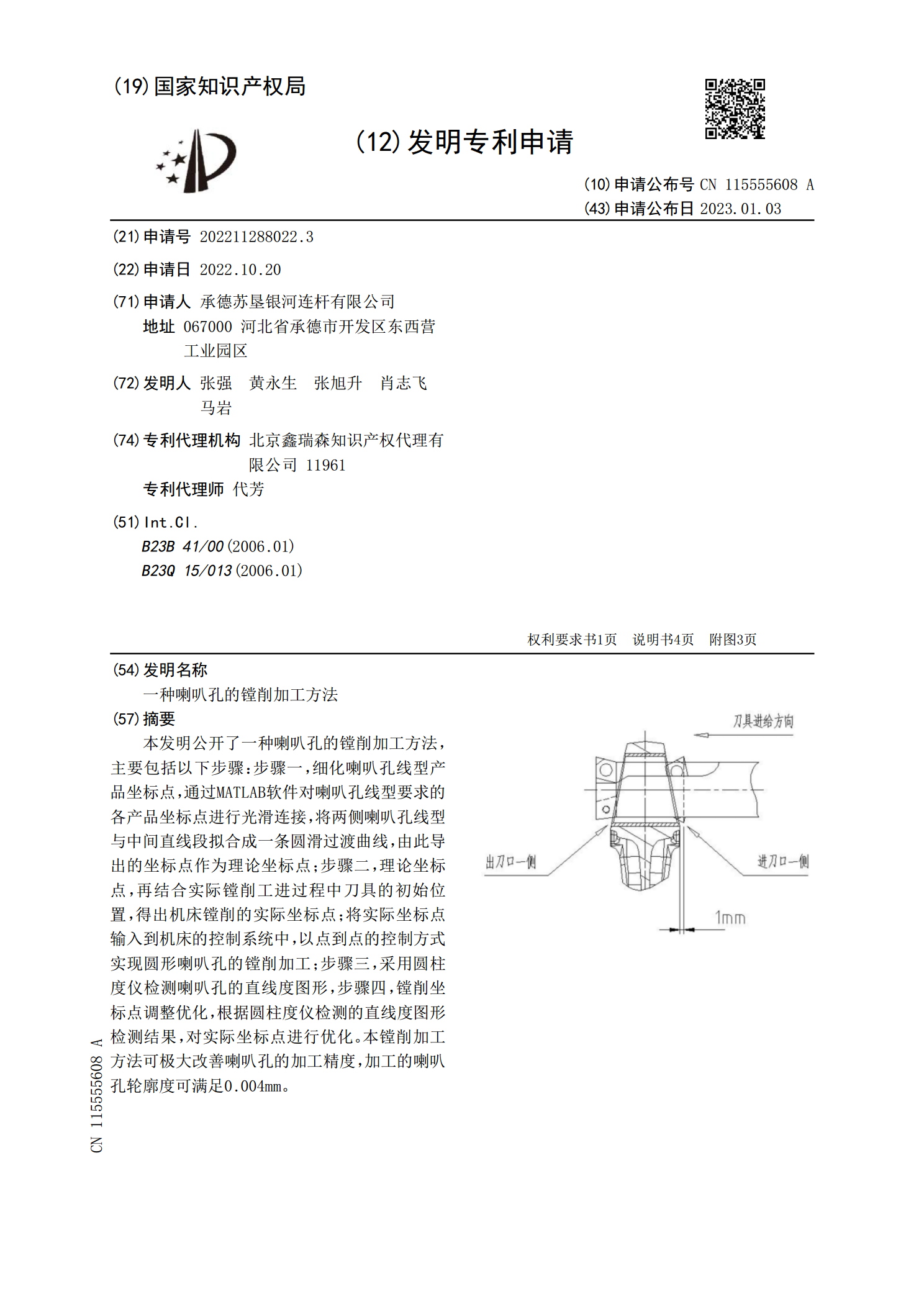

本发明公开了一种喇叭孔的镗削加工方法,主要包括以下步骤:步骤一,细化喇叭孔线型产品坐标点,通过MATLAB软件对喇叭孔线型要求的各产品坐标点进行光滑连接,将两侧喇叭孔线型与中间直线段拟合成一条圆滑过渡曲线,由此导出的坐标点作为理论坐标点;步骤二,理论坐标点,再结合实际镗削工进过程中刀具的初始位置,得出机床镗削的实际坐标点;将实际坐标点输入到机床的控制系统中,以点到点的控制方式实现圆形喇叭孔的镗削加工;步骤三,采用圆柱度仪检测喇叭孔的直线度图形,步骤四,镗削坐标点调整优化,根据圆柱度仪检测的直线度图形检测结

顶尖销孔镗削加工方法改进.docx

顶尖销孔镗削加工方法改进随着制造技术的不断发展和更新,钻孔、销孔和镗削等加工方法在工业生产中已被广泛应用。销孔镗削作为一种高效、精密的金属加工方法,在航空、航天、汽车、机械制造、电子、精密仪器等领域的应用较为广泛。然而,销孔镗削的加工过程存在一些问题,如工件加工精度不高、切削效率低下等。本文将从工艺特点、问题分析、改进方法和效果验证四个方面论述顶尖销孔镗削加工方法的改进措施。一、工艺特点销孔镗削作为一种先进的金属加工方法,具有以下工艺特点:1.集成化加工:销孔镗削可用一台机床完成多种加工操作,可以一次性加

异型零件超长孔镗削加工方法.pdf

本发明提供了异型零件超长孔镗削加工方法,它包括以下步骤:步骤一:预钻孔;步骤二:建立工艺孔;步骤三:制作专用刀杆;步骤四:制作导向衬套;步骤五:镗孔加工。此加工方法通过采用利用数控机床优势及新刀具应用、通过设计专用镗刀杆及滑动衬套,掉头加工的方法完成长孔镗孔加工,达到提升加工效率,降低加工成本的目的。

镗削加工误差及孔系镗削质量分析 1~11.doc

1·什么是加工精度?什么是加工误差?答:加工精度是指零件加工后的实际几何参数(尺寸、几何形状和表面相互位置)与理想零件的几何参数的符合程度。所谓加工误差是指零件加工后的实际几何参数与理想零件的几何参数之间的差异。加工精度与加工误差这两个概念,是以不同观点评价零件的几何参数准确程度。加工误差大,说明加工精度低;加工误差小,说明加工精度高。2·什么是测量误差?测量误差按其性质可分为哪三类?一般情况下产生测量误差的原因是什么?答:所谓测量误差,即被测量零件的实际测得值x与其真值µ之差。洲量误差按其性质可分为三类

介绍一种镗削方孔的方法.docx

介绍一种镗削方孔的方法镗削方孔是一种常用的工艺方法,可以在工件上加工出方形孔洞。方孔的加工难度较高,需要选择合适的加工方法和工具,以确保加工精度和表面质量。本文将介绍一种基于数控镗床的镗削方孔的方法。首先,我们需要了解几个基本概念和术语。镗削是一种通过旋转刀具进行切削的工艺方法,主要用于加工圆孔或非圆孔。数控镗床是一种专门用于镗削工序的机床,通过计算机数控系统控制刀具的运动轨迹和切削参数,实现精准的加工。镗削方孔的方法有很多种,其中一种常用的方法是先用圆形刀具进行粗加工,然后再用专用的方形刀具进行精加工。