一种飞轮壳体的低压铸造模具及工艺方法.pdf

安双****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种飞轮壳体的低压铸造模具及工艺方法.pdf

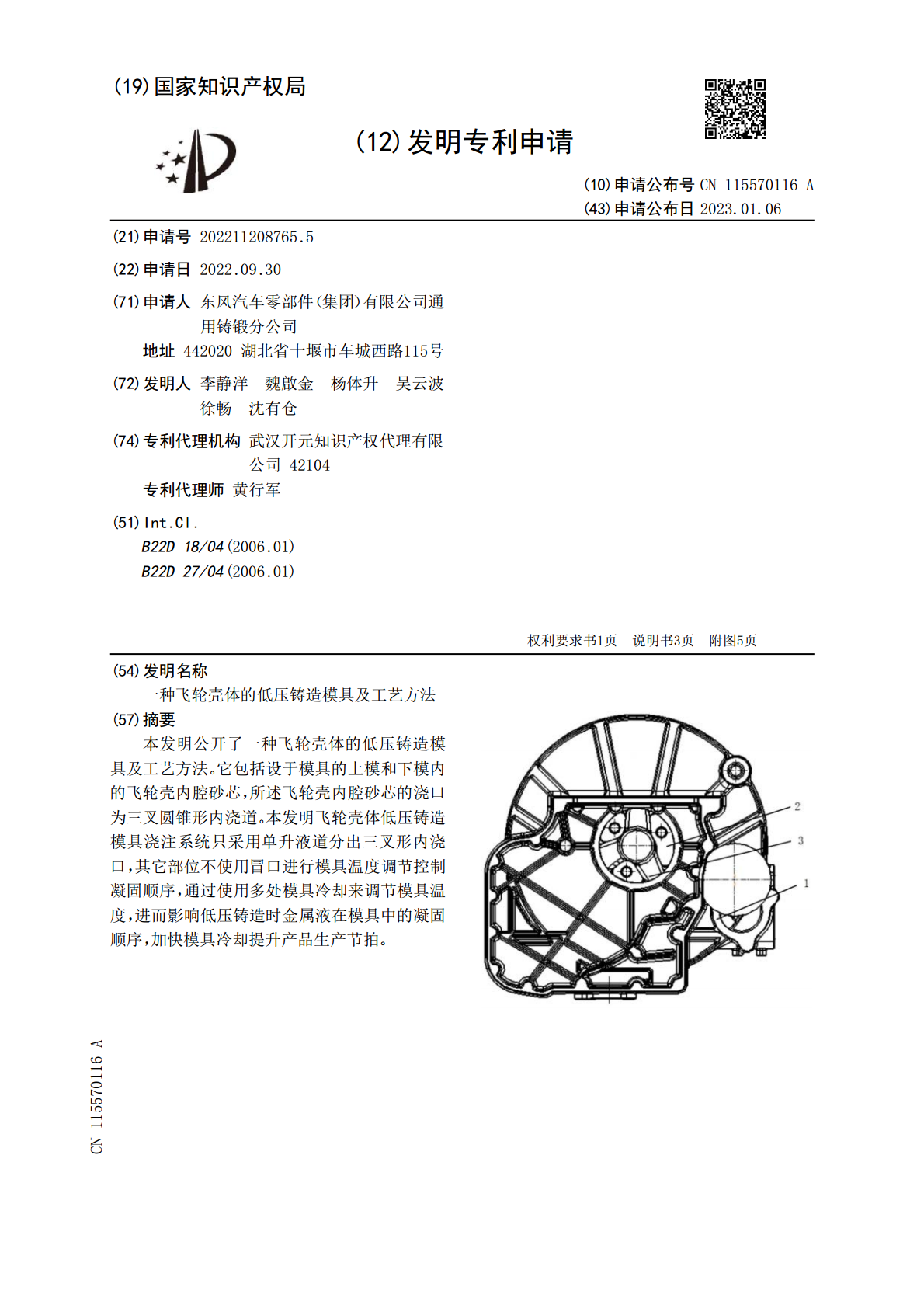

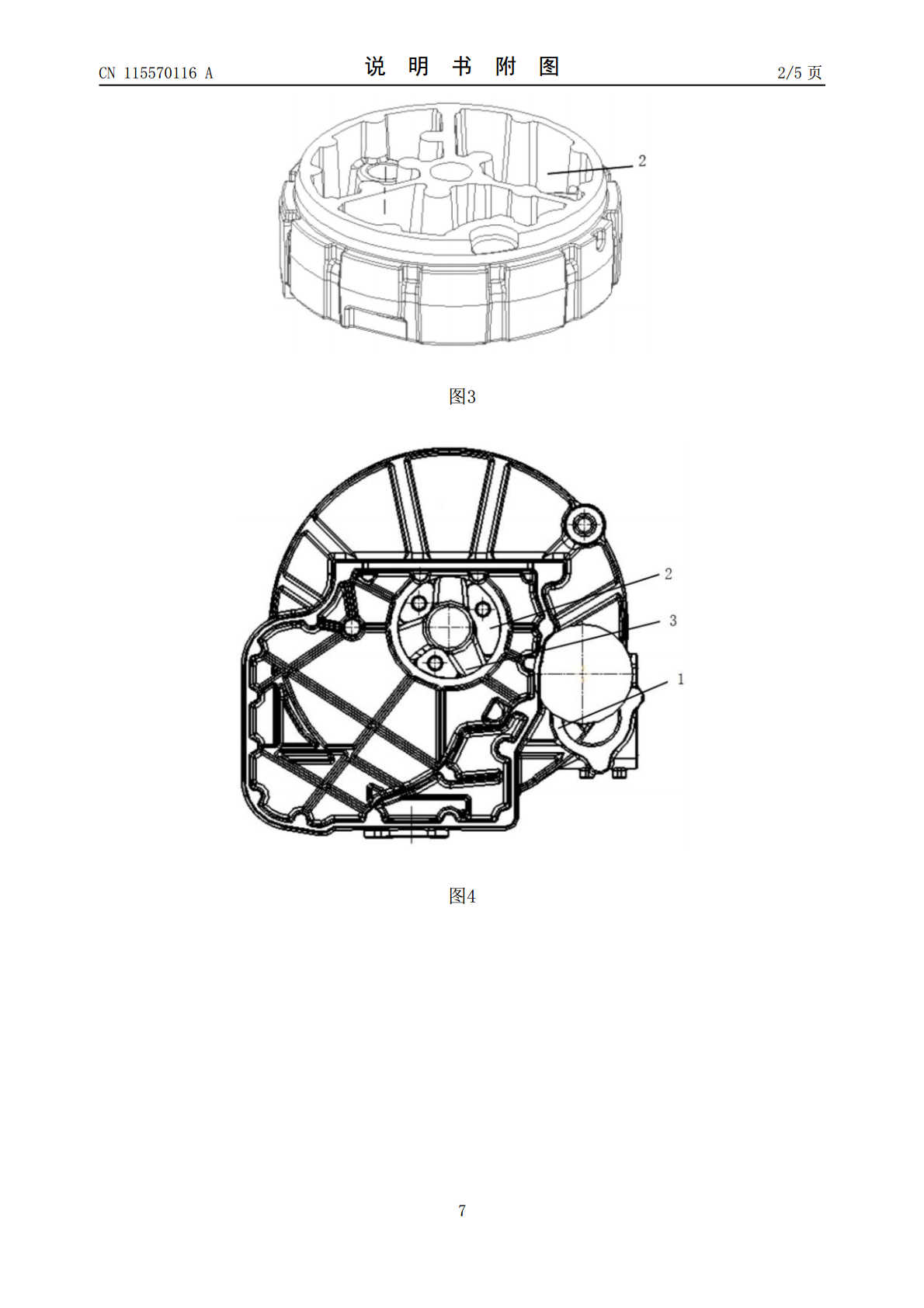

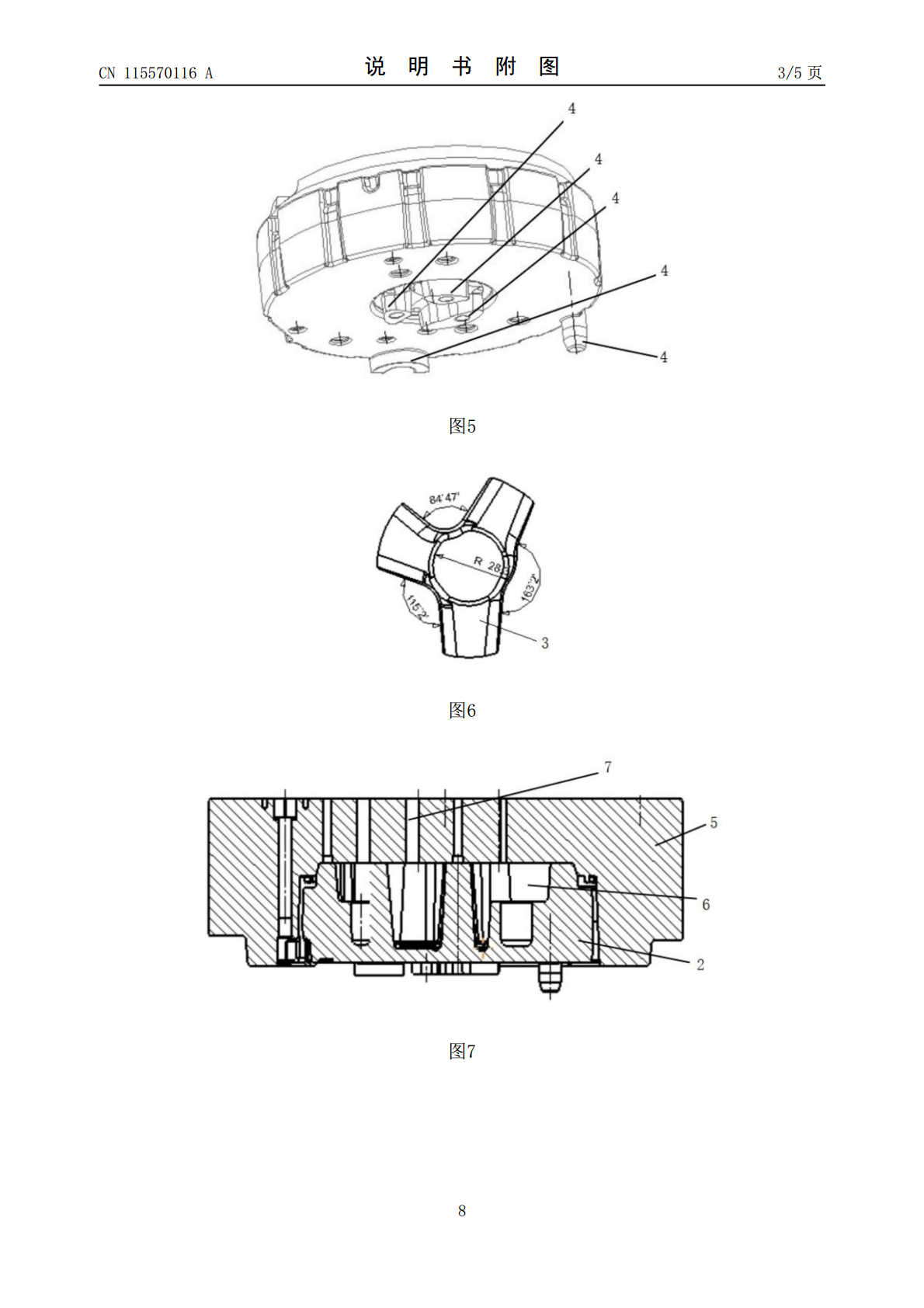

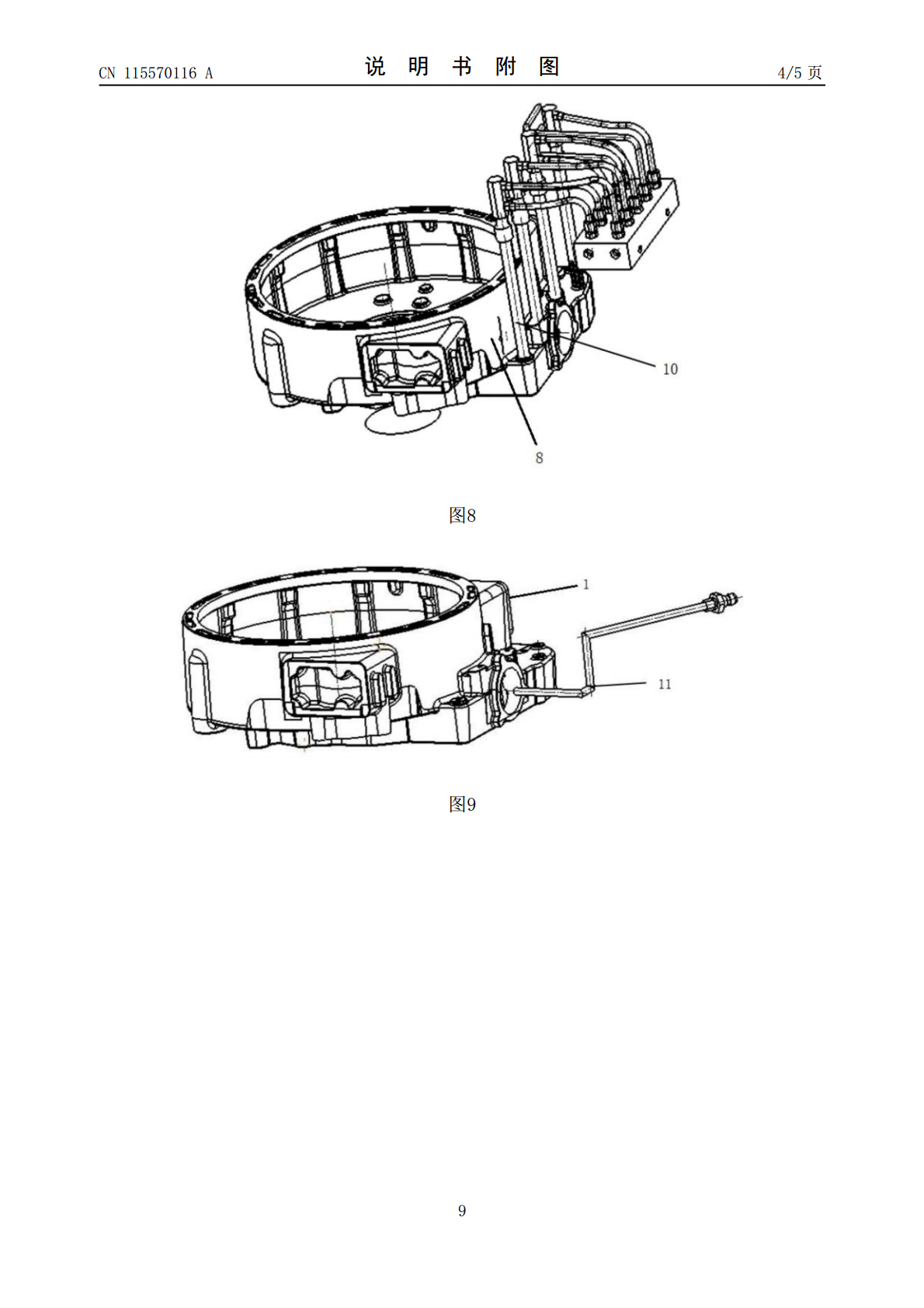

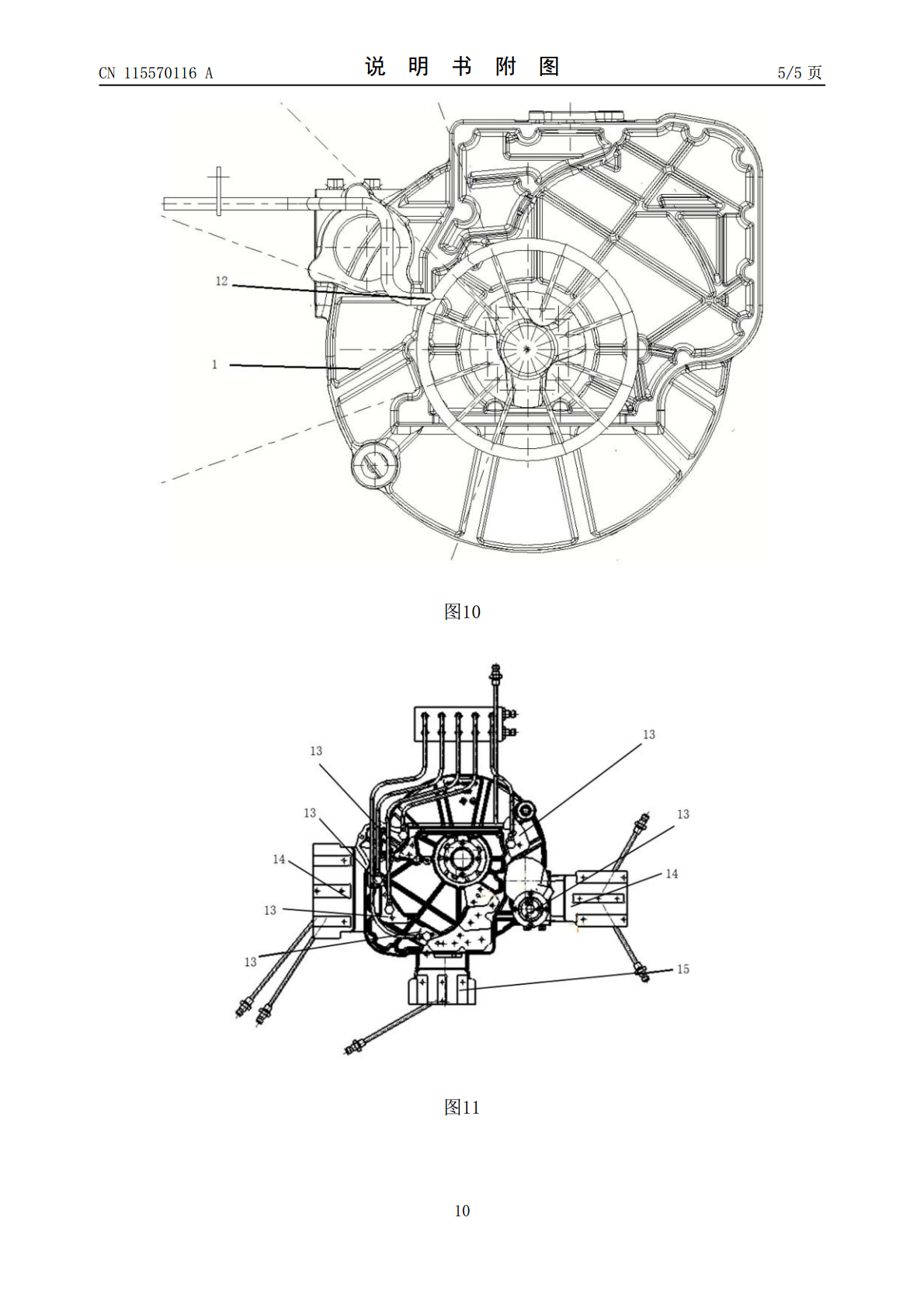

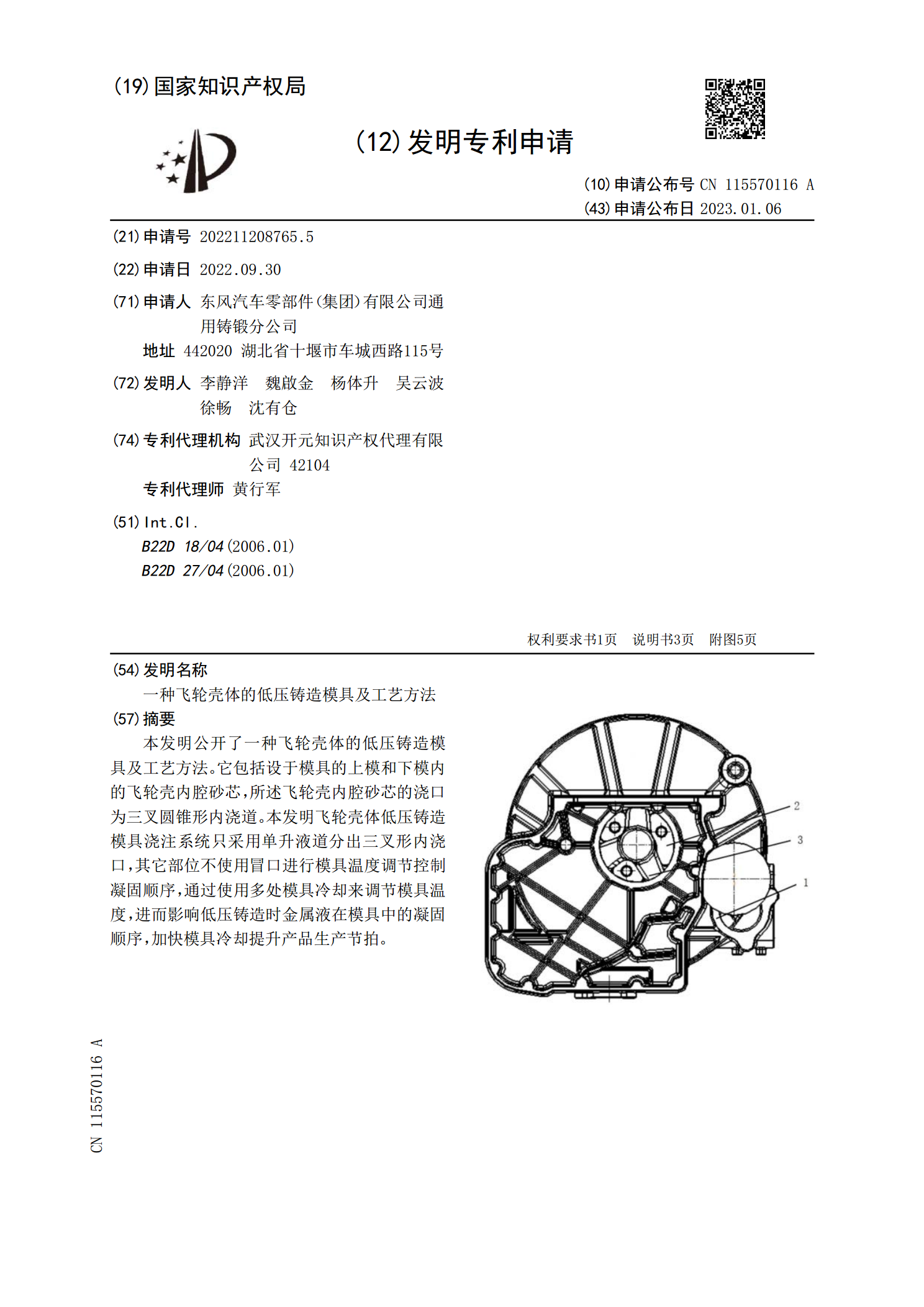

本发明公开了一种飞轮壳体的低压铸造模具及工艺方法。它包括设于模具的上模和下模内的飞轮壳内腔砂芯,所述飞轮壳内腔砂芯的浇口为三叉圆锥形内浇道。本发明飞轮壳体低压铸造模具浇注系统只采用单升液道分出三叉形内浇口,其它部位不使用冒口进行模具温度调节控制凝固顺序,通过使用多处模具冷却来调节模具温度,进而影响低压铸造时金属液在模具中的凝固顺序,加快模具冷却提升产品生产节拍。

铝合金飞轮壳的低压铸造模具设计及铸造工艺仿真.docx

铝合金飞轮壳的低压铸造模具设计及铸造工艺仿真摘要:本文主要研究了铝合金飞轮壳的低压铸造模具设计及铸造工艺仿真。首先,通过对铝合金材料的选择和飞轮壳的设计,确定了低压铸造的加工工艺。然后,在3D建模软件上进行模具设计,采用电极放置技术,并通过有限元仿真对模具的可行性进行研究。最后,在ProCAST软件上进行铸造仿真,模拟铝合金液态流动、凝固和固态收缩行为,并对铸造过程的缺陷进行预测和分析。关键词:铝合金飞轮壳,低压铸造,模具设计,仿真,缺陷分析Abstract:Thispapermainlystudiest

一种低压铸造模具及适用于该模具的低压铸造的工艺.pdf

本发明涉及低压铸造的技术领域,提出了一种低压铸造模具及适用于该模具的低压铸造的工艺,包括上模和下模,上模与下模相对设置形成浇铸腔,下模上设有浇道,上模上设有排气孔,浇铸腔具有第一浇壁、第二浇壁,还包括,成型上模块和成型下模块,成型上模块设置在上模上,成型下模块设置在下模上,所成型上模块和成型下模块相对设置,且二者间留有缝隙,第一浇壁、第二浇壁、成型上模块,成型下模块用于形成工件的框架结构;成型上模块与成型下模块均为多个,相邻的成型上模块、成型下模块间均留有排气缝。通过上述技术方案,解决了现有技术中挡泥板支

一种壳模壳芯工艺铸造飞轮的模具.pdf

本发明涉及一种壳模壳芯工艺铸造飞轮的模具,包括多个由型砂制成的且上下叠在一起的壳体,所述壳体包括上壳体和下壳体,在上的所述壳体的下壳体和在下的所述壳体的上壳体上开设有相互连通的内浇道,所述内浇道和在上的壳体的型腔以及在下的壳体的型腔连通,位于最上层的所述壳体的上壳体上设有内浇口,位于最上层的所述壳体上还设有出气机构;内浇道上、下贯通,能够实现多层累加,可以同时浇注多个铸件;可使铸件顺序凝固,有利于铸件的补缩,能防止铸件产生缩孔、冷隔、夹渣以及浇不足等缺陷,同时还可防止由于冲砂而引起的夹砂、气孔和渣孔等缺陷

铝合金飞轮壳的低压铸造模具设计及铸造工艺仿真的中期报告.docx

铝合金飞轮壳的低压铸造模具设计及铸造工艺仿真的中期报告这是一个高度技术化且具有实际应用意义的课题,需要经过多次实验和计算才能得出可行的结果。以下是铝合金飞轮壳的低压铸造模具设计及铸造工艺仿真的中期报告。1.课题背景本课题旨在设计一种低压铸造模具,用于铸造铝合金飞轮壳。同时,通过仿真研究铸造过程中的温度场、热应力等因素,优化铸造工艺,提高产品质量。2.研究现状目前,低压铸造已成为一种广泛应用的金属铸造工艺,其具有成本低、生产效率高、产品质量稳定等优点。而在铝合金领域,低压铸造技术逐渐得到应用。但在实际生产中