制绒原理及工艺.ppt

山柳****魔王

亲,该文档总共46页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

制绒原理及工艺.pptx

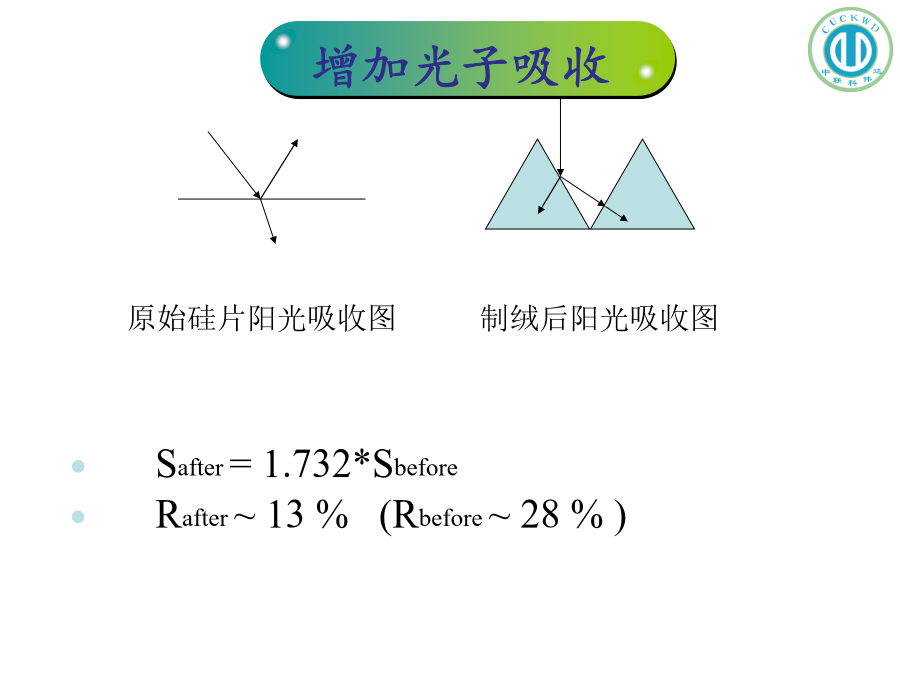

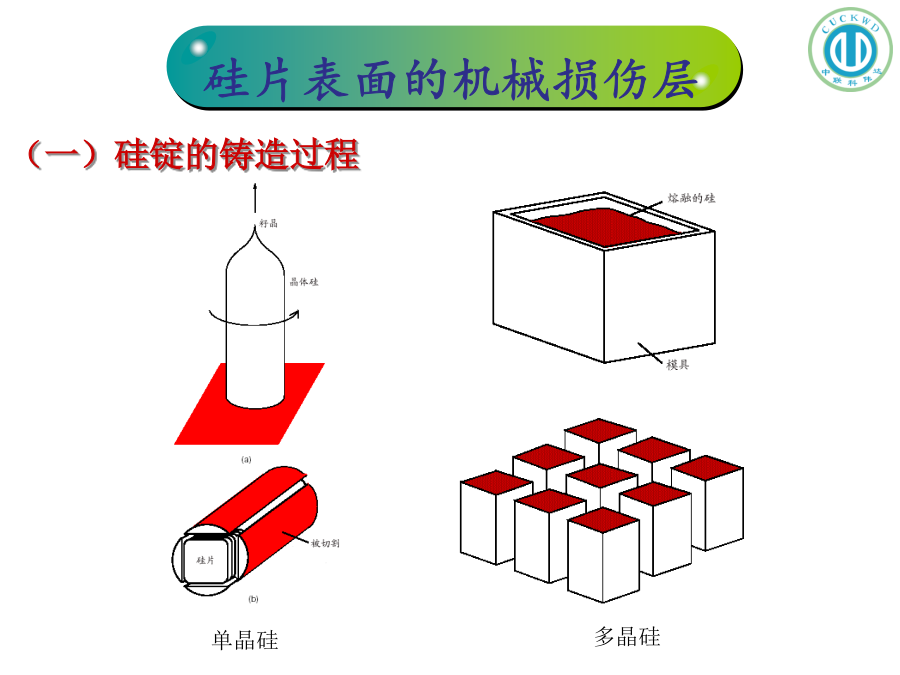

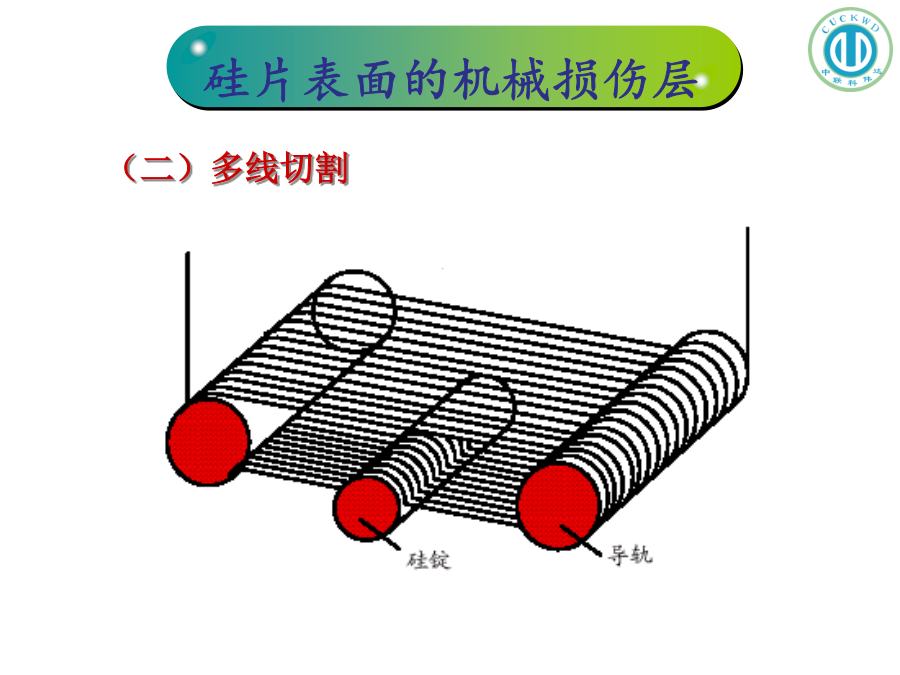

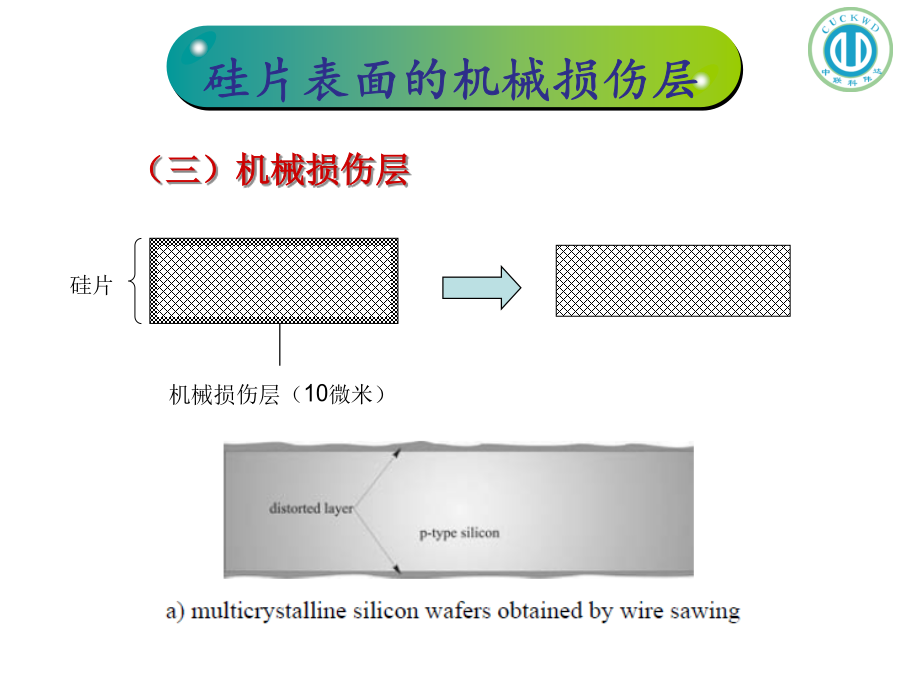

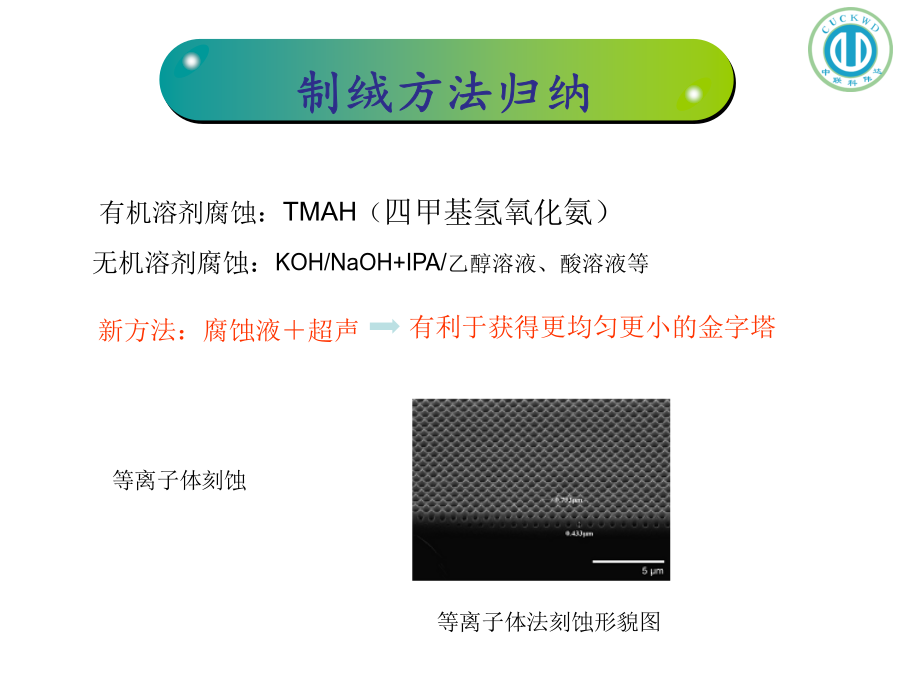

捕获更多的光子消除表面污染去除损伤原始硅片阳光吸收图硅片切割后清洗工艺中的有机物沾污;硅片表面的碳沾污;硅片切割时润滑剂的粘污。如果润滑剂过粘,会出现无法有效进入刀口的现象,如润滑剂过稀则冷却效果不好。这些润滑剂在高温下有可能碳化粘附在硅片表面。(一)硅锭的铸造过程(二)多线切割(三)机械损伤层有机溶剂腐蚀:TMAH(四甲基氢氧化氨)左图中蓝色线为抛光后的Si的反射图,经过不同织构化处理之后的反射图。右图为在织构后再沉积SiNx:H薄膜的反射光谱图。1、水分子的屏蔽效应(screeningeffect)阻

制绒原理及工艺.ppt

捕获更多的光子消除表面污染去除损伤原始硅片阳光吸收图硅片切割后清洗工艺中的有机物沾污;硅片表面的碳沾污;硅片切割时润滑剂的粘污。如果润滑剂过粘,会出现无法有效进入刀口的现象,如润滑剂过稀则冷却效果不好。这些润滑剂在高温下有可能碳化粘附在硅片表面。(一)硅锭的铸造过程(二)多线切割(三)机械损伤层有机溶剂腐蚀:TMAH(四甲基氢氧化氨)左图中蓝色线为抛光后的Si的反射图,经过不同织构化处理之后的反射图。右图为在织构后再沉积SiNx:H薄膜的反射光谱图。1、水分子的屏蔽效应(screeningeffect)阻

制绒原理及工艺.ppt

捕获更多的光子消除表面污染去除损伤原始硅片阳光吸收图硅片切割后清洗工艺中的有机物沾污;硅片表面的碳沾污;硅片切割时润滑剂的粘污。如果润滑剂过粘会出现无法有效进入刀口的现象如润滑剂过稀则冷却效果不好。这些润滑剂在高温下有可能碳化粘附在硅片表面。(一)硅锭的铸造过程(二)多线切割(三)机械损伤层有机溶剂腐蚀:TMAH(四甲基氢氧化氨)左图中蓝色线为抛光后的Si的反射图经过不同织构化处理之后的反射图。右图为在织构后再沉积SiNx:H薄膜的反射光谱图。1、水分子的屏蔽效应(screen

硅片制绒工艺.ppt

硅片制绒工艺制备绒面的目的减少光的反射率,提高短路电流,以致提高光电转换效率陷光原理当光入射到一定角度的斜面,光会反射到另一角度的斜面,形成二次或者多次吸收,从而增加吸收率单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒NaOH浓度对绒面反射率影响:单晶制绒IPA影响:1、降低硅片表面张力,减少气泡在硅片表面的粘附,使金字塔更加均匀一致;2、气泡直径、密度对绒面结构及腐蚀速率有重要影响。气泡大小及在硅片表面的停留时间,与溶液粘度、表面张力有关,所以需要异丙醇来调节溶

硅片制绒工艺.pptx

会计学制备绒面的目的减少光的反射率,提高短路电流,以致(yǐzhì)提高光电转换效率陷光原理当光入射到一定角度的斜面,光会反射到另一角度的斜面,形成二次或者多次吸收,从而增加吸收率单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒单晶制绒感谢您的观看(guānkàn)。