离心式压缩机叶轮裂纹分析及修复措施.doc

ys****39

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

离心式压缩机叶轮裂纹分析及修复措施.doc

离心式压缩机叶轮裂纹分析及修复措施刘中原樊建成/宝钢股份公司宝钢分公司摘要:针对某大型空压机叶轮根部产生裂纹问题,通过有限元方法(FEM)对叶轮内部应力分布进行了数值计算,采用电镜扫描和能谱分析方法对叶轮裂纹失效机理进行了实验分析,发现叶轮裂纹为典型的应力腐蚀沿晶开裂,并对该叶轮的修复技术进行了研究探讨。关键词:离心式压缩机;叶轮;有限元分析;应力腐蚀;激光熔覆中图分类号:TG174文献标识码:B文章编号:1006-8155(2007)05-0034-06AnalysisonImpellerCrackof

离心式压缩机半开式叶轮裂纹故障识别方法.pdf

本发明属于设备故障诊断领域,具体的说是一种离心式压缩机半开式叶轮裂纹故障识别方法。本发明采用数据采集与分析仪、加速度传感器以及转速传感器利用多通道同步采集的方式,对压缩机进口振动加速度信号和转速信号进行了同步采集。并且对安装有正常叶轮试验台和已破坏叶轮试验台在不同转速下的信号进行采集。对于振动加速度信号采用小波包分解以及小波包重构的方法进行分析。本发明研究制定一种新型的离心式压缩机半开式叶轮裂纹故障识别方法,从而解决离心式压缩机半开式叶轮裂纹的动态检测问题,避免由于叶片的裂纹故障而引起的事故发生。

离心式压缩机半开式叶轮裂纹故障识别方法.pdf

本发明属于设备故障诊断领域,具体的说是一种离心式压缩机半开式叶轮裂纹故障识别方法。本发明通过振动加速度传感器和数据采集设备采集离心式压缩机的振动信号;对测得的离心式压缩机的振动信号进行小波分解,获得特征参数;以采集得到的正常信号提取的特征参数为类比对象,通过预先制定的裂纹判定标准判断离心式压缩机半开式叶轮有无裂纹。本发明研究制定一种新型的离心式压缩机半开式叶轮裂纹故障识别方法,从而解决离心式压缩机半开式叶轮裂纹的动态检测问题,避免由于叶片的裂纹故障而引起的事故发生。

基于随机共振的离心式压缩机半开式叶轮裂纹检测方法.pdf

本发明涉及基于随机共振的离心式压缩机半开式叶轮裂纹检测方法,包括对采集的压力脉动信号进行经验模式分解,获取评判叶片裂纹有无的特征频率f

离心式压缩机叶轮.pdf

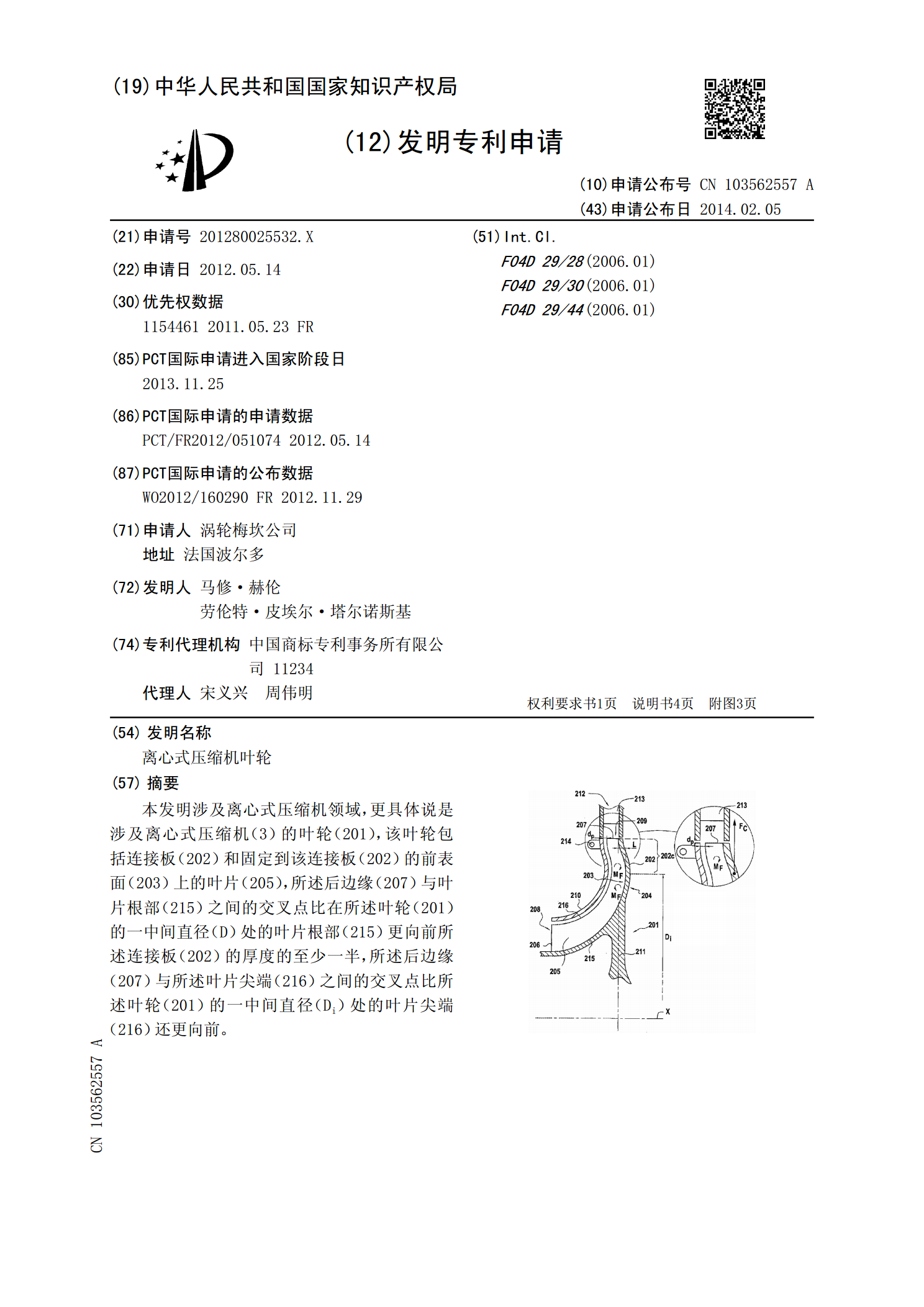

本发明涉及离心式压缩机领域,更具体说是涉及离心式压缩机(3)的叶轮(201),该叶轮包括连接板(202)和固定到该连接板(202)的前表面(203)上的叶片(205),所述后边缘(207)与叶片根部(215)之间的交叉点比在所述叶轮(201)的一中间直径(D)处的叶片根部(215)更向前所述连接板(202)的厚度的至少一半,所述后边缘(207)与所述叶片尖端(216)之间的交叉点比所述叶轮(201)的一中间直径(Di)处的叶片尖端(216)还更向前。