过热器管的氧腐蚀失效分析1.pdf

yy****24

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

过热器管的氧腐蚀失效分析1.pdf

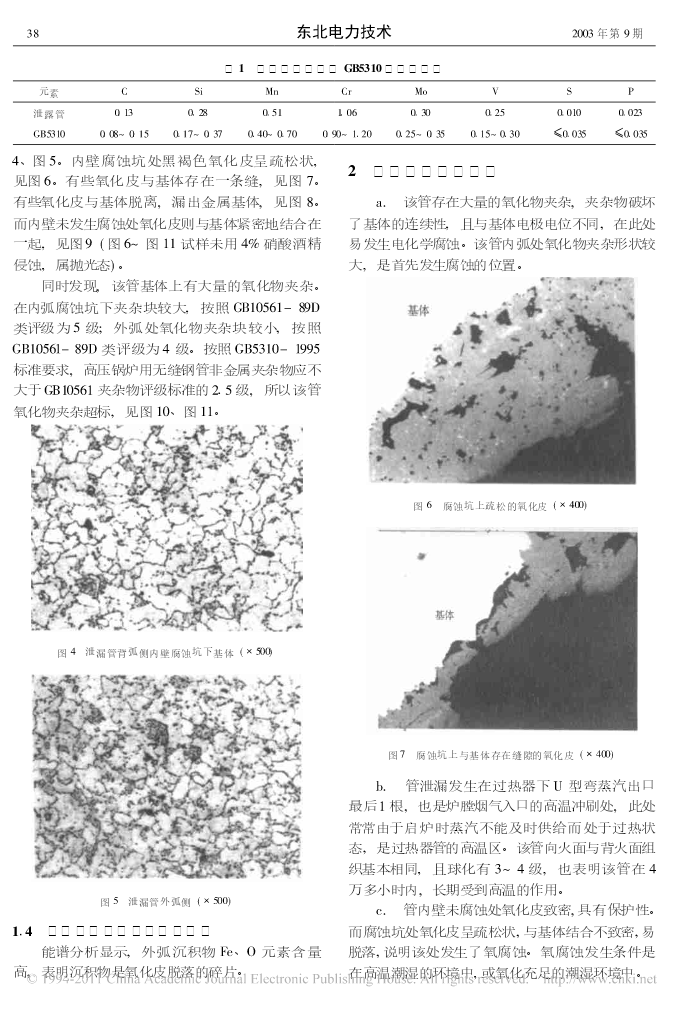

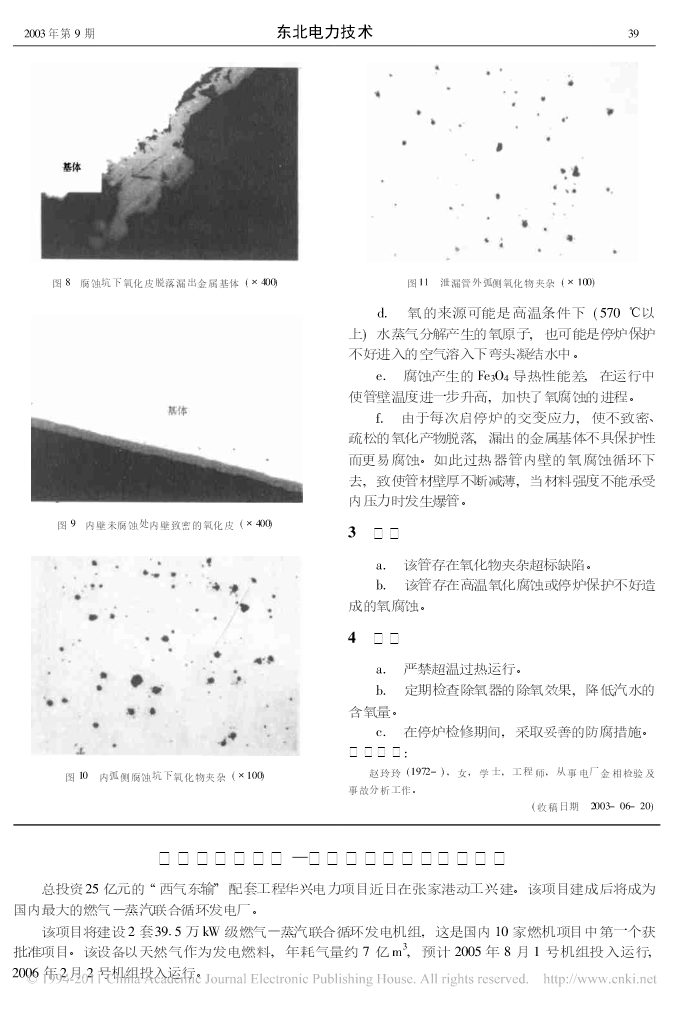

2003年第9期���������������东北电力技术37过热器管的氧腐蚀失效分析AnalysisonOxygenCorrosionFailureinSuperheaterTubes.赵玲玲(辽宁电力科学研究院,辽宁�沈阳�110006)摘要:本钢电厂23号炉12Cr1MoV过热器管连续发生泄漏,漏口附近内壁壁厚减薄,研究分析认为是氧腐蚀造成的。关键词:过热器�氧腐蚀�防护措施[中图分类号]TK224�9+4�[文献标识码]B�[文章编号]1004-7913(2003)09-0037-03��电厂过热

火电厂屏式过热器热腐蚀失效原因分析1.pdf

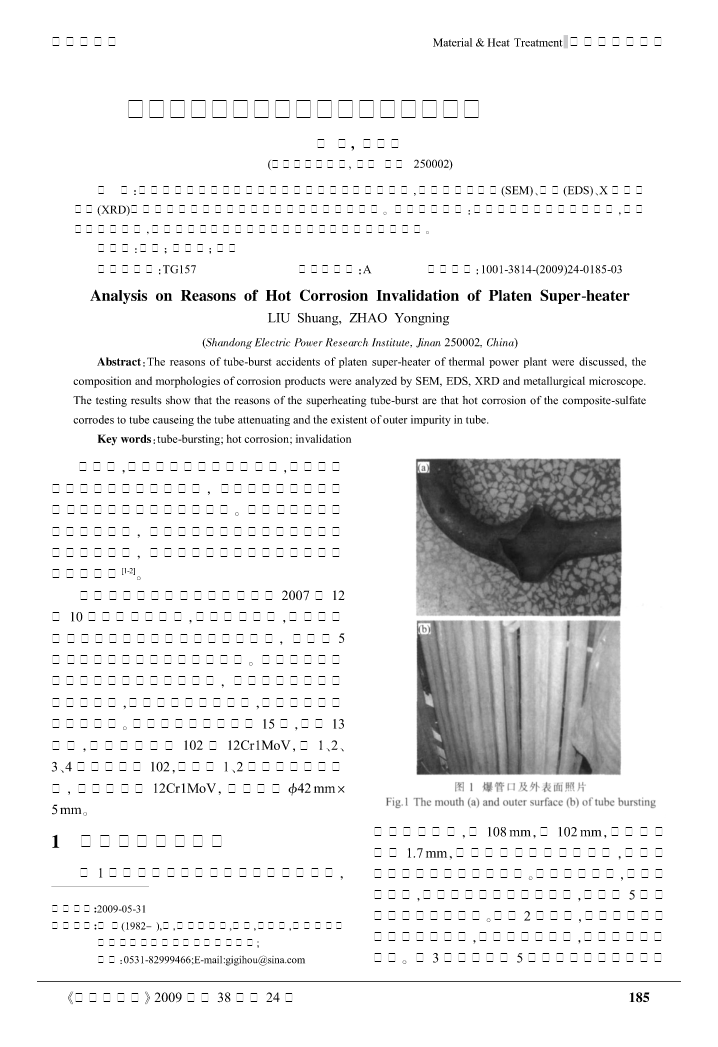

下半月出版Material&HeatTreatment材料热处理技术火电厂屏式过热器热腐蚀失效原因分析刘爽,赵永宁(山东电力研究院,山东济南250002)摘要:对某燃煤火电厂锅炉屏式过热器爆管原因进行了探讨,并利用扫描电镜(SEM)、能谱(EDS)、X射线衍射仪(XRD)和金相显微镜对腐蚀产物的成分和形貌进行分析。实验结果表明:复合硫酸盐对管壁的热腐蚀,造成管壁减薄严重,与屏式过热器管子内部存在的异物共同导致过热爆管。关键词:爆管;热腐蚀;失效中图分类号:TG157文献标识码:A文章编号:1001-381

锅炉过热器腐蚀原因分析.pdf

齐鲁石油化工,2005,33(4):315~317����设备与防腐�������QILU�PETROCHEMICAL�TECHNOLOGY锅炉过热器腐蚀原因分析李�铁(中国石化齐鲁股份有限公司橡胶厂,山东淄博,255438)摘�要�中国石化齐鲁股份有限公司橡胶厂锅炉车间在3#锅炉检修过程中,发现其过热器蛇形管束发生严重腐蚀,导致报废。分析其腐蚀原因,并找出相应的解决方法和预防措施。关键词�过热器�腐蚀�原因�预防�措施中图分类号:TQ051�5��文献标识码:B��文章编号:1009-9859(2005

锅炉再热器管腐蚀失效及防止措施.pdf

万方数据堂盔丝』量墨Q奠be蜘吐试tlle{茧1ure!芏煮!第豢鑫髫期12c12№删B(G102),垂60mmxmICo柙Ⅱonsme删糟was删dd.rIle“蛔phiccllⅧ枷ek删Ⅻal恼堂婴型皇坠堕呗g婴L———————————生兰盟一;生产应用{一锅炉再热器管腐蚀失效及防止措施SⅢe‰erc唧sion;pmtec6ve小于343胁,抗拉强度吒不小于540~730^吼,延伸率盈不小于Itel嘲ter型!笙!旦C‘'n10si蚰乳曲1mPlutec曲nwords:b0订er;reh酗ter;rn

锅炉过热器爆管原因分析及对策1.pdf

锅炉过热器爆管原因分析及对策摘要:锅炉承压部件的安全运行对整个电厂的安全至关重要。文章结合微水电厂实际,分析了过热器爆管泄漏的机理、原因及实际采取的一些对策,以求对锅炉过热器设备的完好运行有所裨益。关键词:锅炉;过热器;爆管;对策1前言据统计,XX省南部电网锅炉各种事故约占发电厂事故的63.2%,而承压部件泄漏事故又占锅炉事故的86.7%。因此迫切需要大幅度降低锅炉临修次数。下面结合微水电厂实际,分析过热器爆管泄漏的机理、原因及采取的一些对策。微水发电厂锅炉型号为hg-220/100-4,露天布置,固态排