一种线形异形柱梁和三通节点钢构件及其加工制作方法.pdf

沛芹****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种线形异形柱梁和三通节点钢构件及其加工制作方法.pdf

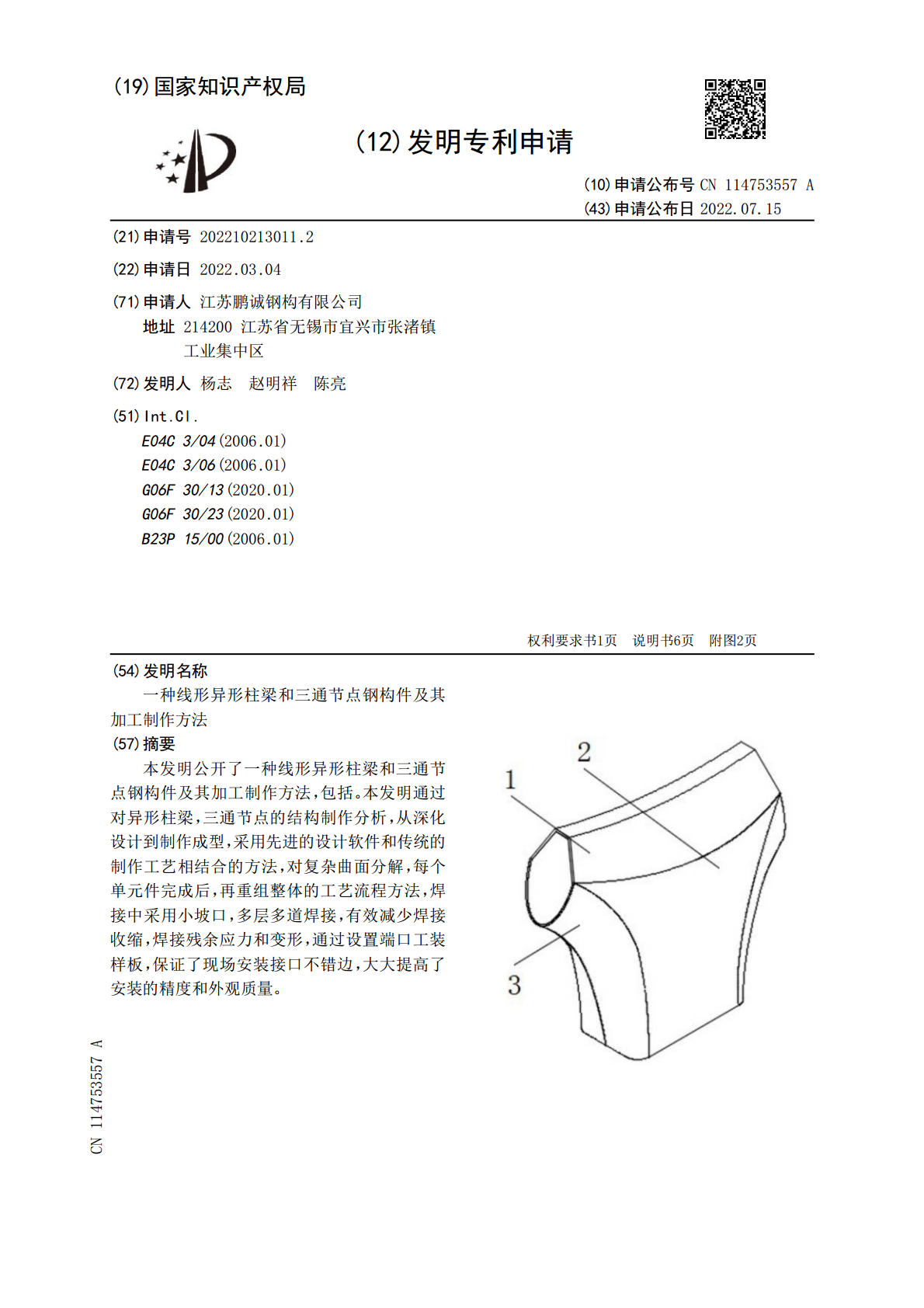

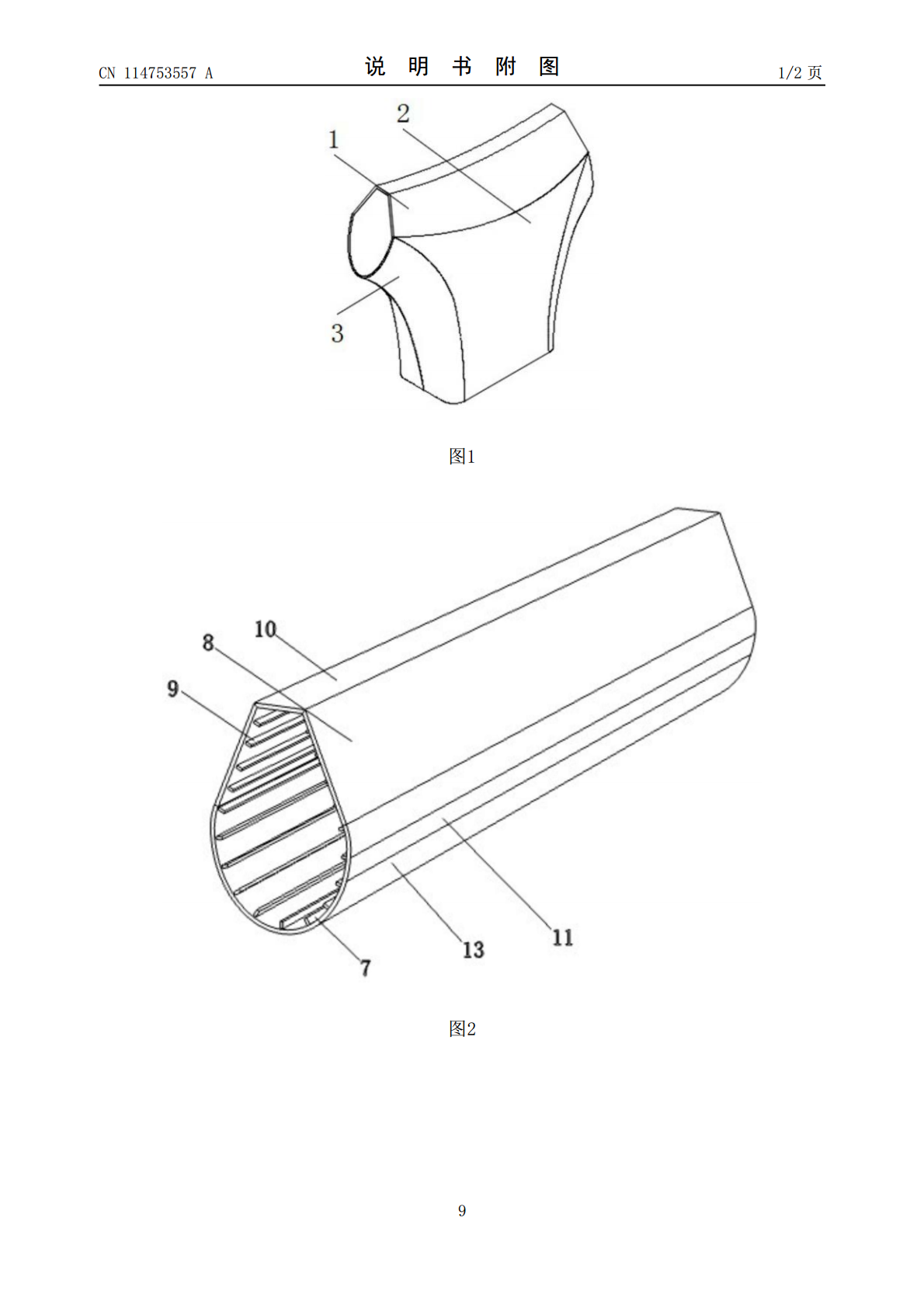

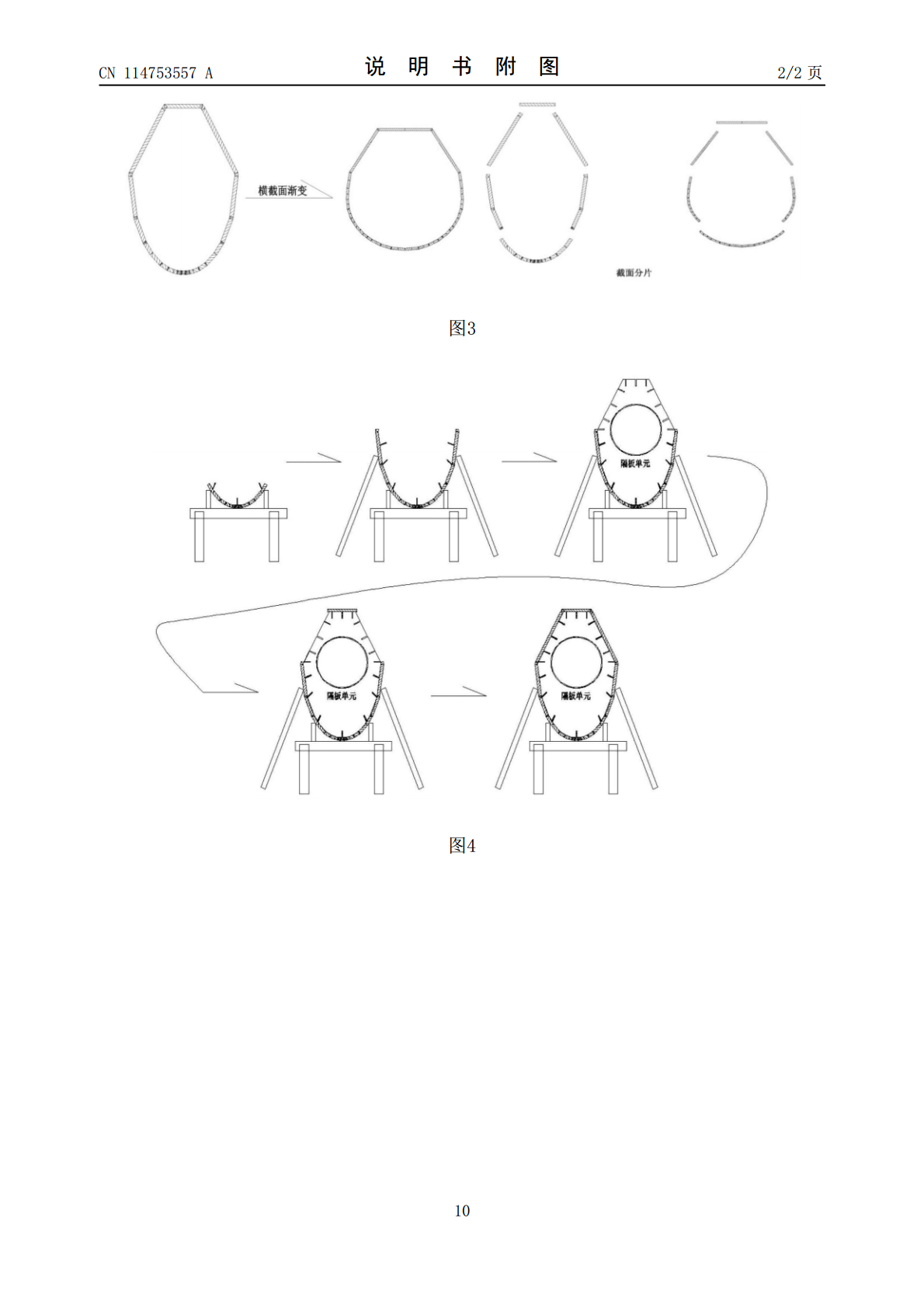

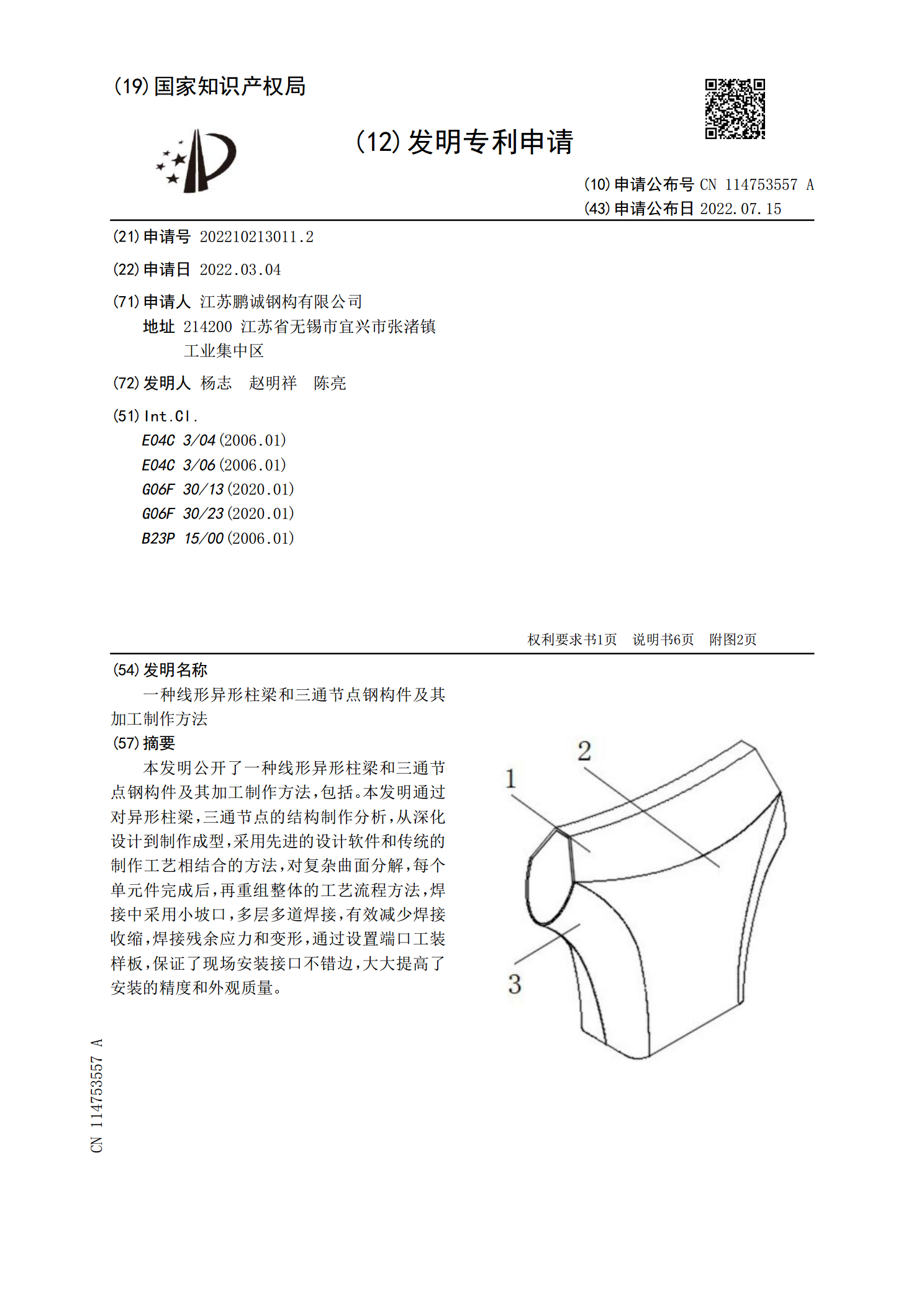

本发明公开了一种线形异形柱梁和三通节点钢构件及其加工制作方法,包括。本发明通过对异形柱梁,三通节点的结构制作分析,从深化设计到制作成型,采用先进的设计软件和传统的制作工艺相结合的方法,对复杂曲面分解,每个单元件完成后,再重组整体的工艺流程方法,焊接中采用小坡口,多层多道焊接,有效减少焊接收缩,焊接残余应力和变形,通过设置端口工装样板,保证了现场安装接口不错边,大大提高了安装的精度和外观质量。

一种异形柱钢板节点及其加工方法.pdf

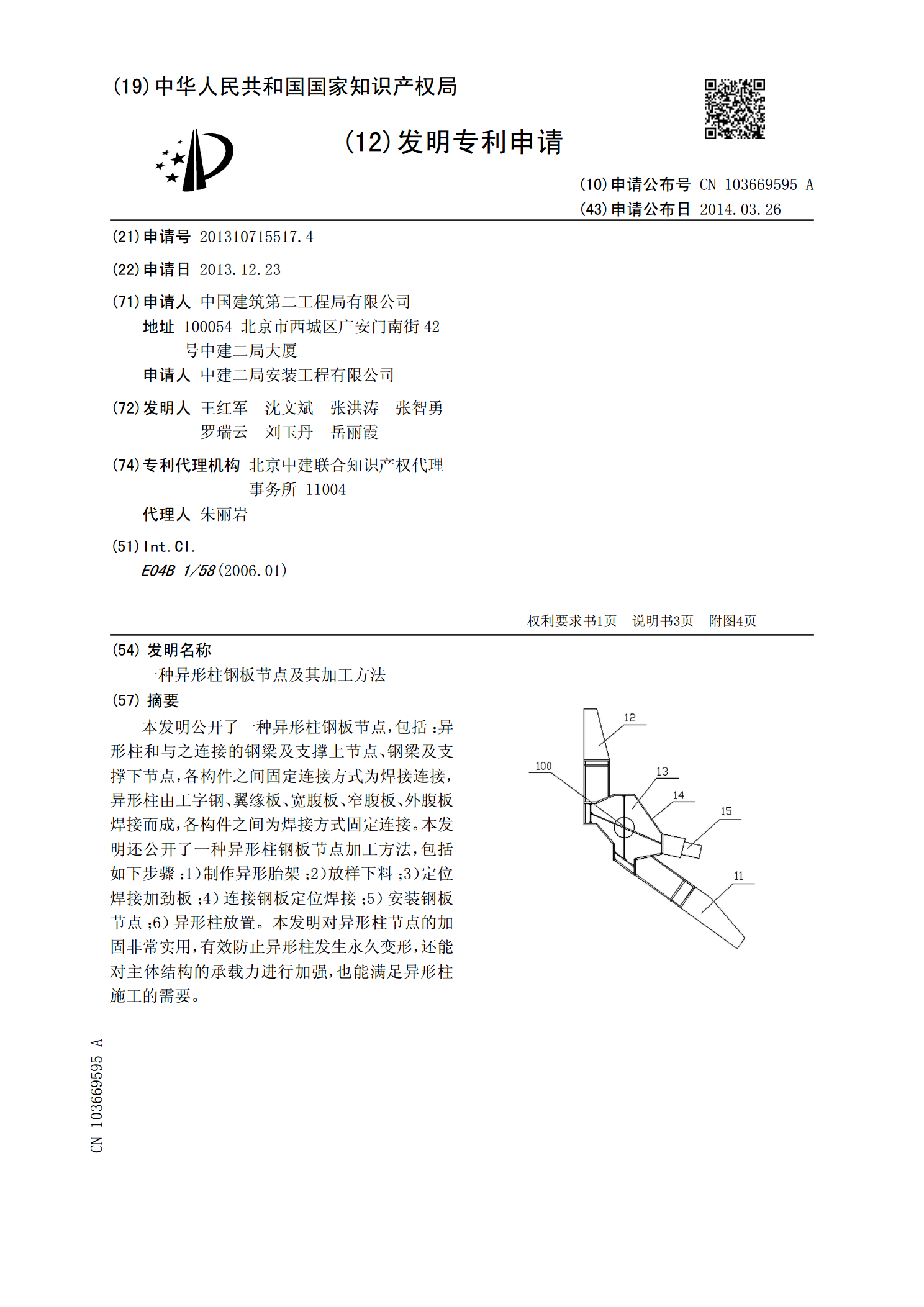

本发明公开了一种异形柱钢板节点,包括:异形柱和与之连接的钢梁及支撑上节点、钢梁及支撑下节点,各构件之间固定连接方式为焊接连接,异形柱由工字钢、翼缘板、宽腹板、窄腹板、外腹板焊接而成,各构件之间为焊接方式固定连接。本发明还公开了一种异形柱钢板节点加工方法,包括如下步骤:1)制作异形胎架;2)放样下料;3)定位焊接加劲板;4)连接钢板定位焊接;5)安装钢板节点;6)异形柱放置。本发明对异形柱节点的加固非常实用,有效防止异形柱发生永久变形,还能对主体结构的承载力进行加强,也能满足异形柱施工的需要。

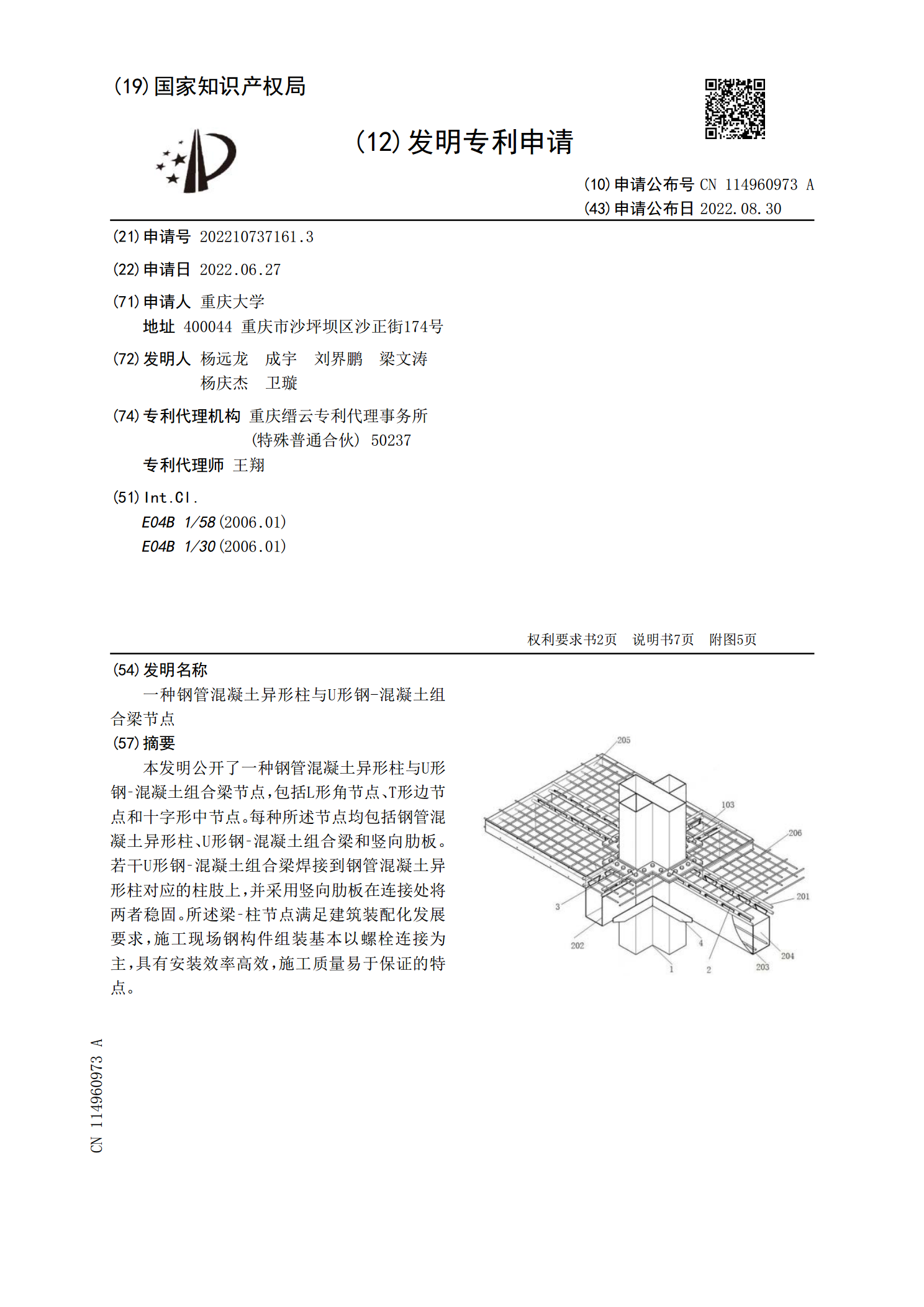

一种钢管混凝土异形柱与U形钢-混凝土组合梁节点.pdf

本发明公开了一种钢管混凝土异形柱与U形钢‑混凝土组合梁节点,包括L形角节点、T形边节点和十字形中节点。每种所述节点均包括钢管混凝土异形柱、U形钢‑混凝土组合梁和竖向肋板。若干U形钢‑混凝土组合梁焊接到钢管混凝土异形柱对应的柱肢上,并采用竖向肋板在连接处将两者稳固。所述梁‑柱节点满足建筑装配化发展要求,施工现场钢构件组装基本以螺栓连接为主,具有安装效率高效,施工质量易于保证的特点。

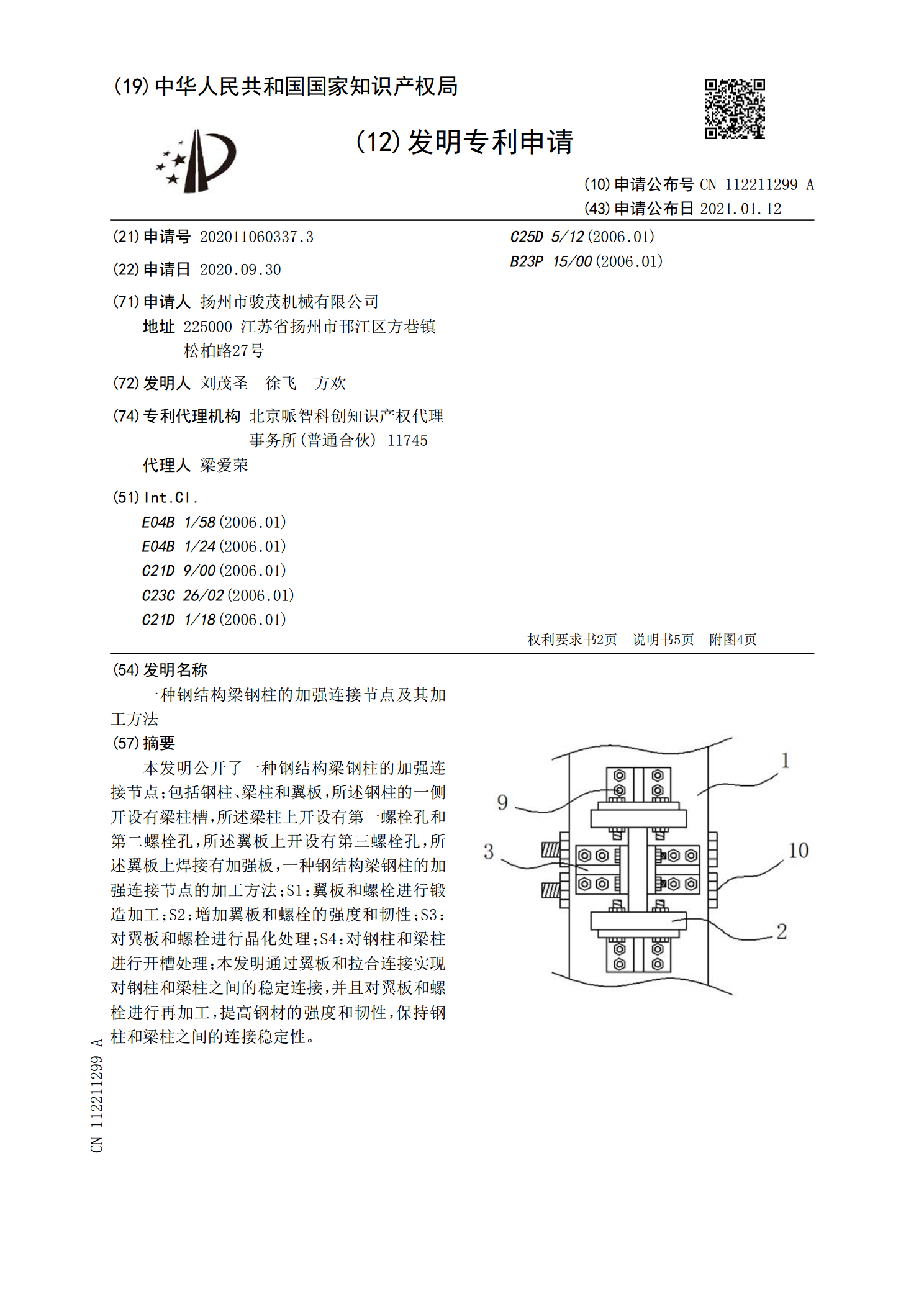

一种钢结构梁钢柱的加强连接节点及其加工方法.pdf

本发明公开了一种钢结构梁钢柱的加强连接节点;包括钢柱、梁柱和翼板,所述钢柱的一侧开设有梁柱槽,所述梁柱上开设有第一螺栓孔和第二螺栓孔,所述翼板上开设有第三螺栓孔,所述翼板上焊接有加强板,一种钢结构梁钢柱的加强连接节点的加工方法;S1:翼板和螺栓进行锻造加工;S2:增加翼板和螺栓的强度和韧性;S3:对翼板和螺栓进行晶化处理;S4:对钢柱和梁柱进行开槽处理;本发明通过翼板和拉合连接实现对钢柱和梁柱之间的稳定连接,并且对翼板和螺栓进行再加工,提高钢材的强度和韧性,保持钢柱和梁柱之间的连接稳定性。

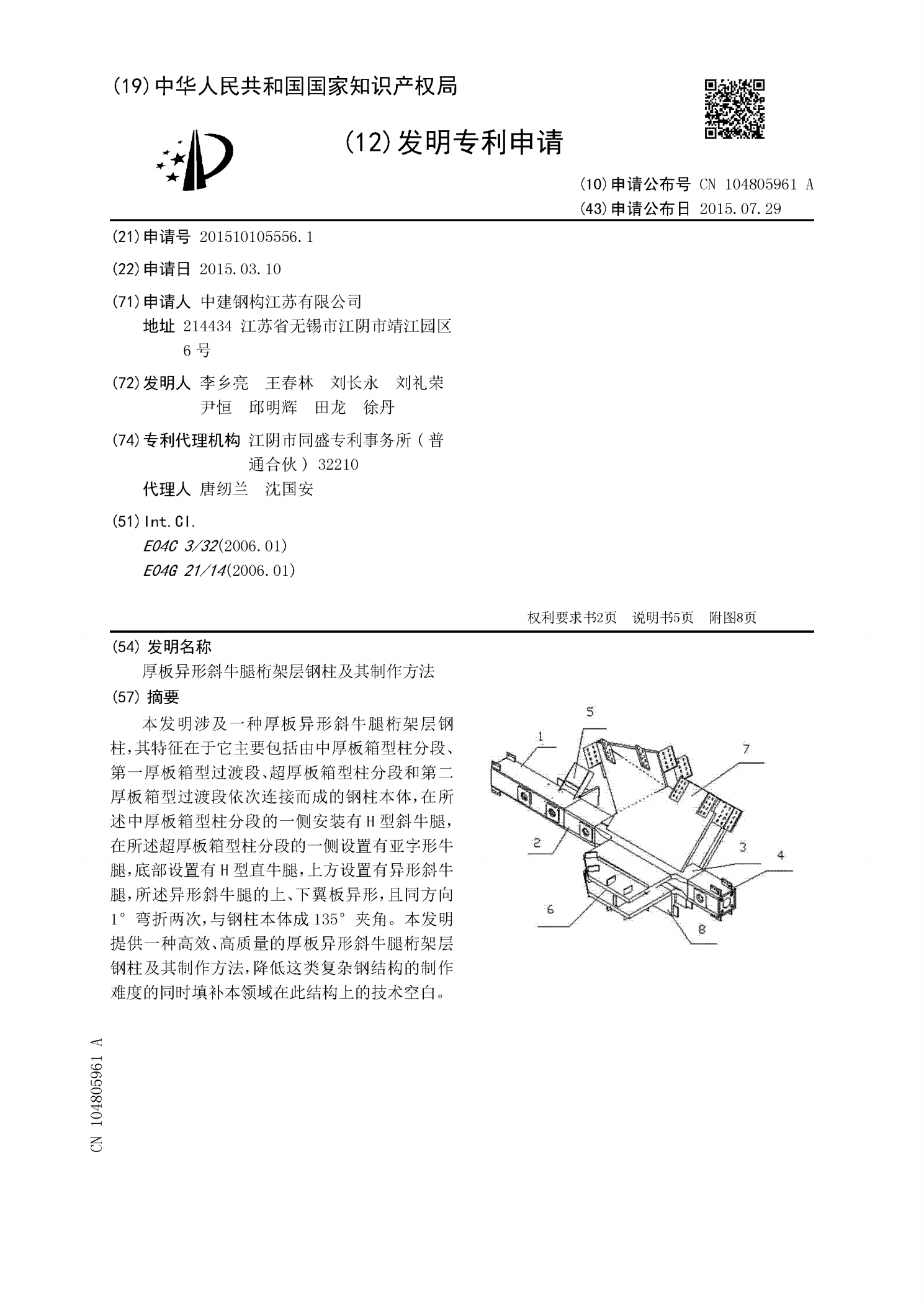

厚板异形斜牛腿桁架层钢柱及其制作方法.pdf

本发明涉及一种厚板异形斜牛腿桁架层钢柱,其特征在于它主要包括由中厚板箱型柱分段、第一厚板箱型过渡段、超厚板箱型柱分段和第二厚板箱型过渡段依次连接而成的钢柱本体,在所述中厚板箱型柱分段的一侧安装有H型斜牛腿,在所述超厚板箱型柱分段的一侧设置有亚字形牛腿,底部设置有H型直牛腿,上方设置有异形斜牛腿,所述异形斜牛腿的上、下翼板异形,且同方向1°弯折两次,与钢柱本体成135°夹角。本发明提供一种高效、高质量的厚板异形斜牛腿桁架层钢柱及其制作方法,降低这类复杂钢结构的制作难度的同时填补本领域在此结构上的技术空白。