制造轮胎包络的方法、系统.pdf

Jo****63

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

制造轮胎包络的方法、系统.pdf

本发明提供了一种制造轮胎包络的方法、系统,方法包括:在仿真模拟软件中建立悬架仿真模型并使其处于初始工作状态;加载轮胎仿真模型并和悬架仿真模型建立连接;获取典型运动工况数据下每个轮胎的极限运动参数;根据运动参数对轮胎和悬架进行极限仿真,输出轮胎的位置信息文件;根据位置信息文件在三维软件中绘制3D轮胎包络。通过分析软件和三维软件结合,在分析软件中进行模拟分析,可以将衬套、杆、梁等弹性部件的弹性变形对轮胎包络的影响纳入考虑,将悬架系统作为多柔性系统进行仿真,可以获得更真实准确的轮胎包络。

轮胎预热装置、轮胎硫化系统、轮胎预热方法、及轮胎制造方法.pdf

本发明提供一种轮胎预热装置、轮胎硫化系统、轮胎预热方法、及轮胎制造方法。本发明的轮胎预热装置(50)具备:外侧预热部(51),包围具有易硫化区域(A2)和难硫化区域(A1)的生胎(40X)的外部并以比促进所述生胎中的硫化反应的温度低的温度从所述生胎(40X)的外表面侧将所述生胎(40X)加热至常温以上;及内侧预热部(54),配置于所述生胎(40X)的内部并以比促进所述生胎(40X)中的硫化反应的温度低的温度从所述生胎(40X)的内表面侧将所述生胎(40X)加热至常温以上,所述外侧预热部(51)具有:第一轮

轮胎制造系统和方法.pdf

本发明涉及一种轮胎制造系统,它包括第一鼓、第二鼓和第一站,其中,轮胎制造系统还包括:第一支承件;第一载体,该第一载体相对于第一支承件承载第一鼓;第二支承件;以及第二载体,该第二载体相对于第二支承件承载第二鼓;其中,第一载体可在第一定位平面中沿第一支承件运动,第二载体可在第一定位平面中沿第二支承件运动,第一支承件布置成用于从第一定位平面的下方来支承第一载体,且第二支承件布置成用于从第一定位平面的上方来悬挂第二载体。本发明还涉及一种利用前述系统来相对于第一站定位第一鼓和第二鼓的方法。

轮胎动态包络面干涉检查方法及系统.pdf

本发明提供了一种轮胎动态包络面干涉检查方法及系统,该方法包括:确定轮胎动态包络面;根据定义的检查范围,在整车模型数据中仅激活所述检查范围内的零部件模型数据;对所述轮胎动态包络面与所述检查范围内激活的零部件模型数据进行干涉检查。本发明能够减小计算量,提高运算效率。

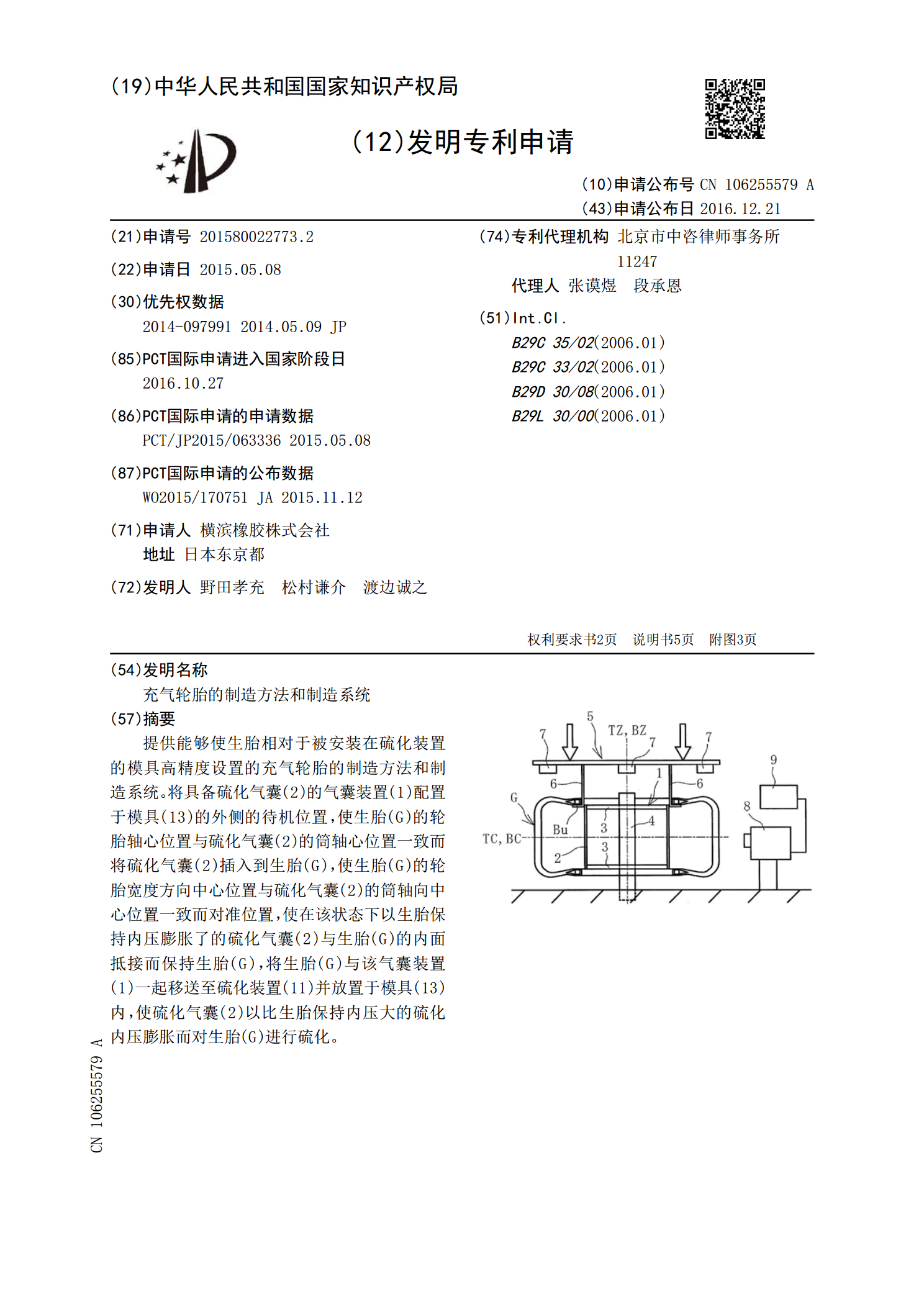

充气轮胎的制造方法和制造系统.pdf

提供能够使生胎相对于被安装在硫化装置的模具高精度设置的充气轮胎的制造方法和制造系统。将具备硫化气囊(2)的气囊装置(1)配置于模具(13)的外侧的待机位置,使生胎(G)的轮胎轴心位置与硫化气囊(2)的筒轴心位置一致而将硫化气囊(2)插入到生胎(G),使生胎(G)的轮胎宽度方向中心位置与硫化气囊(2)的筒轴向中心位置一致而对准位置,使在该状态下以生胎保持内压膨胀了的硫化气囊(2)与生胎(G)的内面抵接而保持生胎(G),将生胎(G)与该气囊装置(1)一起移送至硫化装置(11)并放置于模具(13)内,使硫化气囊