一种掺入高硅铁尾矿烧制陶粒及其制备方法.pdf

东耀****哥哥

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种掺入高硅铁尾矿烧制陶粒及其制备方法.pdf

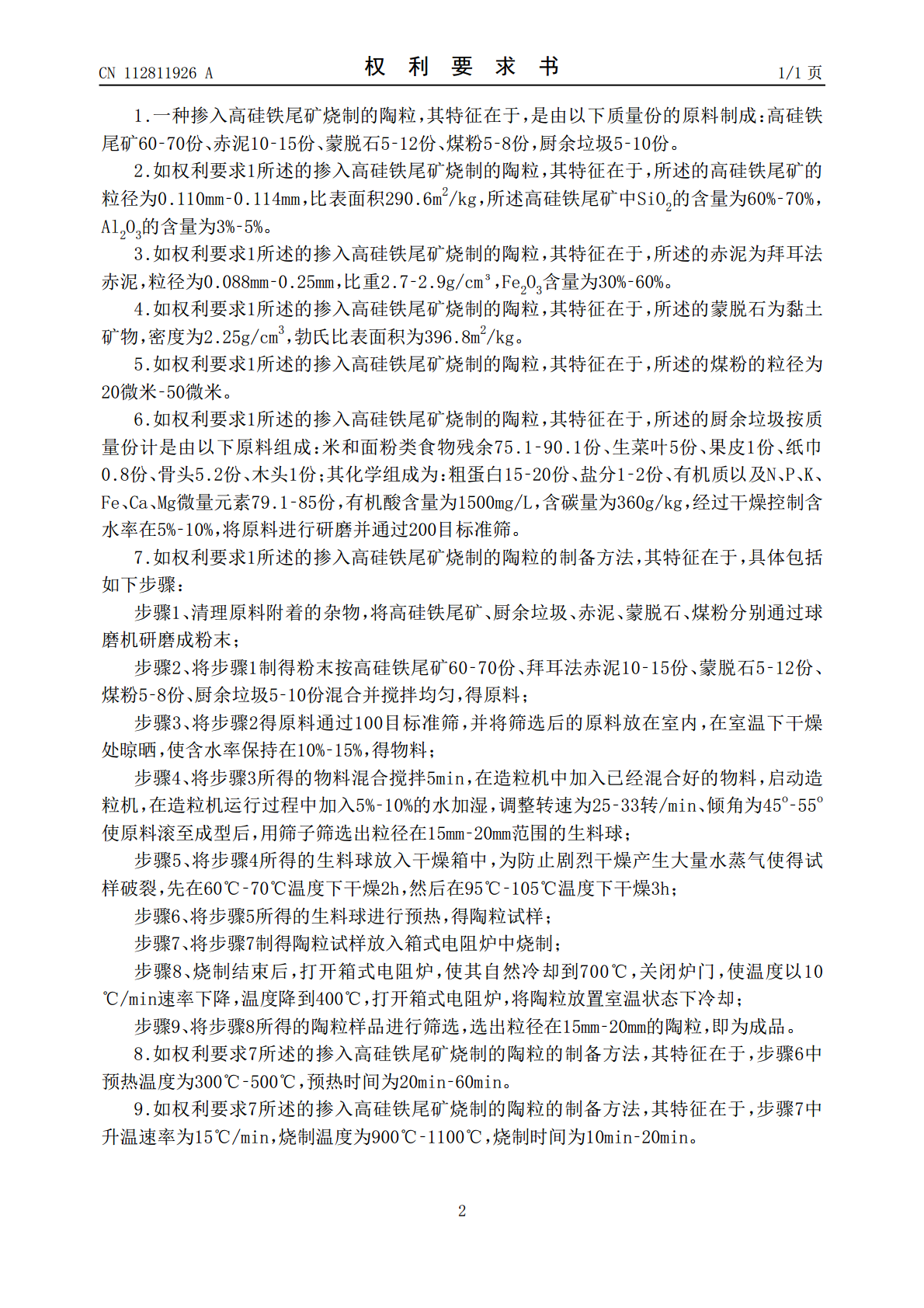

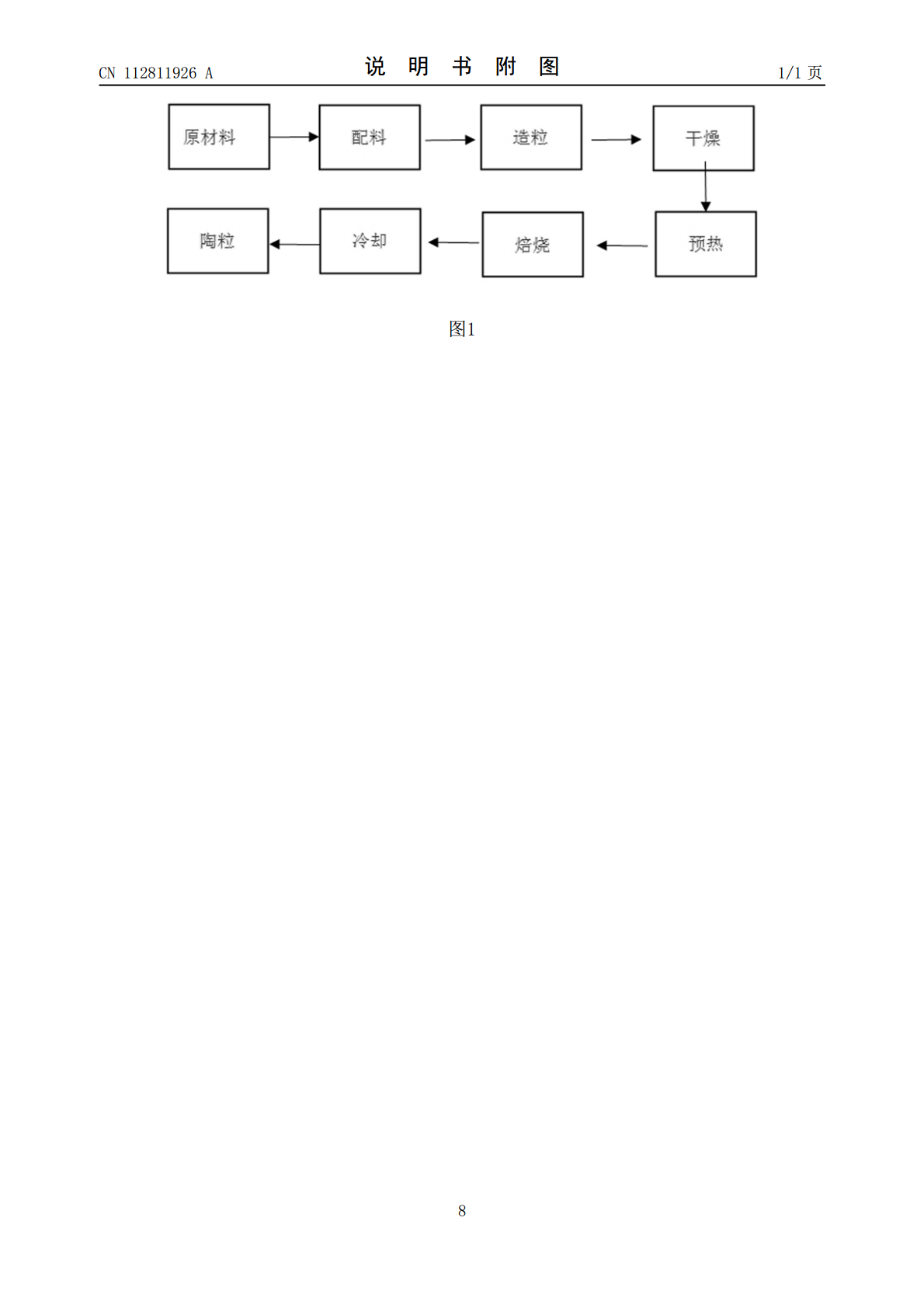

本发明属于建筑材料和固体废弃物综合利用领域,具体涉及一种掺入高硅铁尾矿等固体废物烧制陶粒的方法。一种掺入高硅铁尾矿烧制的陶粒,是由以下质量份的原料制成:高硅铁尾矿60‑70份、赤泥10‑15份、蒙脱石5‑12份、煤粉5‑8份,厨余垃圾5‑10份。通过本发明提供的只北方制备的陶粒各项性能指标值达到GBT17431.1‑2010《轻集料及其试验方法》的标准要求。本发明提供的掺入高硅铁尾矿烧制的陶粒利用高硅铁尾矿为主要原料,从大宗固体废弃物处理角度出发,不仅高效处理尾矿大量堆积问题,实现固废资源化利用,而且变废

高硅铁尾矿制备陶粒工艺试验研究.pptx

汇报人:/目录0102尾矿资源的利用价值陶粒制备技术的发展现状研究目的和意义03高硅铁尾矿的来源和特点尾矿处理的常用方法高硅铁尾矿制备陶粒的优势04制备陶粒的工艺流程实验设备和原料实验设计和步骤05实验产物的形貌和结构特征陶粒的物理性能和化学组成陶粒的应用前景和市场分析06工艺参数对陶粒性能的影响优化工艺参数和提高产量的方法改进方向和未来发展计划07研究结论和成果总结对高硅铁尾矿资源利用的贡献对陶粒制备技术的推动作用对未来研究的建议和展望汇报人:

一种铁尾矿陶粒及其制备方法.pdf

本发明涉及铁尾矿资源综合利用领域,主要涉及一种铁尾矿陶粒及其制备方法。本发明包括以下步骤:将原料按既定质量百分比搅拌均匀,加水混合得到混合物料,将混合料放入圆盘造球机,制得铁尾矿陶粒球形料,将得到的陶粒烘干并冷却至室温后,放入工业微波炉中进行微波加热处理,冷却后得到颗粒级配良好的铁尾矿球形陶粒。本发明不仅可以充分利用固体废弃物铁尾矿,而且能够大幅度提高固体废弃物的附加值,实现固体废弃物的资源化循环利用,减少因填埋占用的场地资源,同时为环境保护做出贡献。

一种利用霞石尾矿烧制陶粒的组成配方及其制备方法.pdf

本发明公开了一种用霞石尾矿烧制陶粒的组成配方及其制备方法。陶粒由以下重量份数的各组分材料制成:霞石尾矿混合料70~95,发气组分2~30,粘度调控组分0~3;制备步骤包括:霞石尾矿的预处理,加入发气组分和粘度调控组分混合均匀,加水拌合用制粒机制成生料球,烘干预烧生料球,高温烧结,高温窑炉以升温速率5~60℃/min升温至950~1350℃,然后保温20min,自然冷却得到陶粒。本发明陶粒采用霞石尾矿为主要原料烧制,利用粒状霞石尾矿熔剂氧化物偏高,降低液相出现温度,加强烧结,配方中霞石尾矿与含有大量碳的发气

一种铁尾矿免烧陶粒及其制备方法.pdf

本发明涉及建筑材料和陶粒制备技术领域,一种铁尾矿免烧陶粒以重量份计由以下成分组成:铁尾矿55‑65份、钢渣15‑25份、粉煤灰15‑25份、生石灰10‑15份、二水石膏0.5‑1份、三乙醇胺0.5‑1份、氢氧化钠2‑4份、硅酸钠2‑4份、碳酸氢钠5‑10份。其制备方法为将铁尾矿球磨到粒径为300目以下,在硅酸钠和氢氧化钠强碱溶液的作用下发生解体,释放出活性离子并与溶液中碱性组分反应生成胶凝性水化产物,形成碱激发铁尾矿胶凝材料基体;同时加入碳酸氢钠在蒸汽养护的过程中受热分解产生二氧化碳气体固定在该基体中,最