换热管和管板连接通用工艺规程.pdf

17****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

换热管和管板连接通用工艺规程.pdf

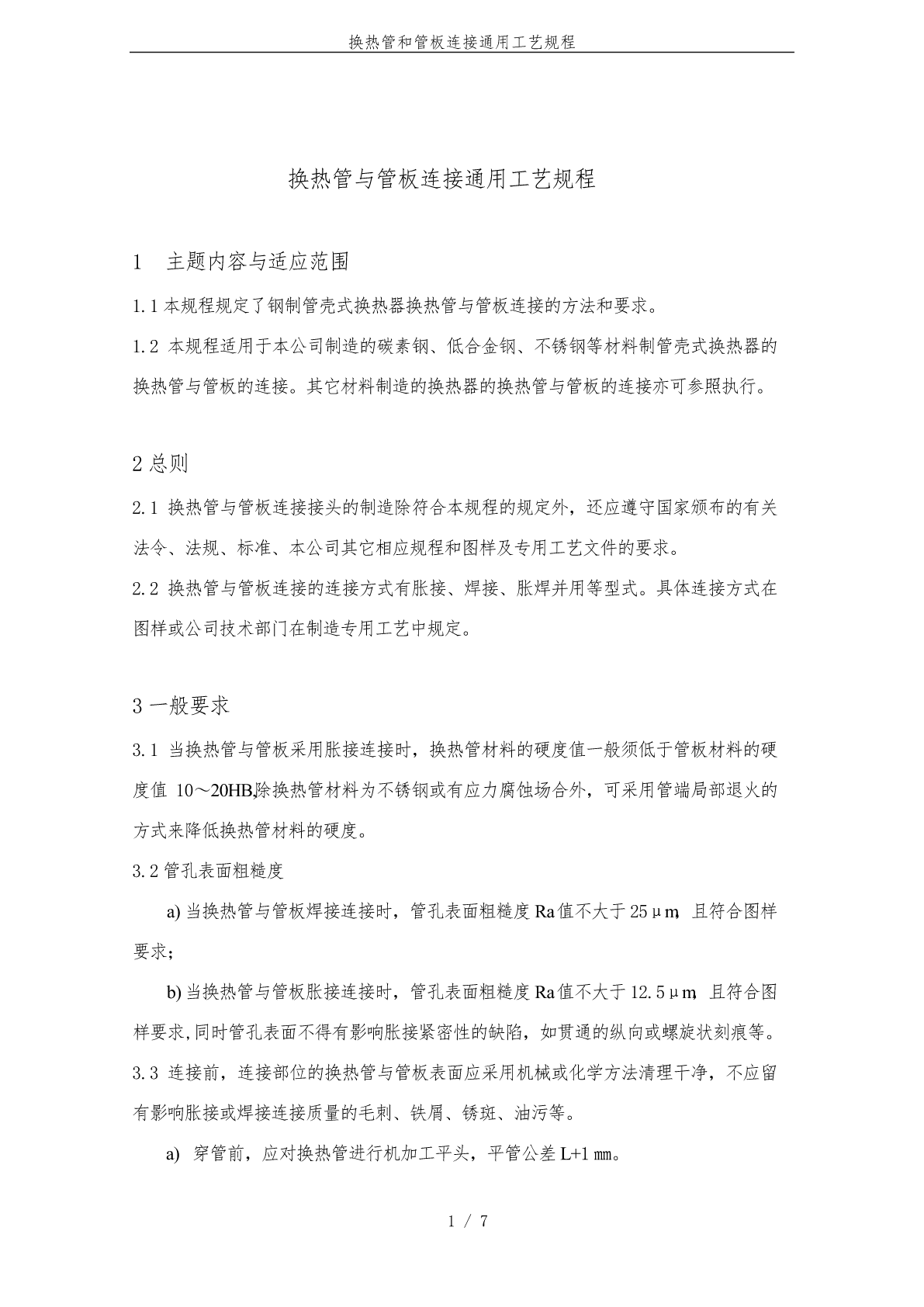

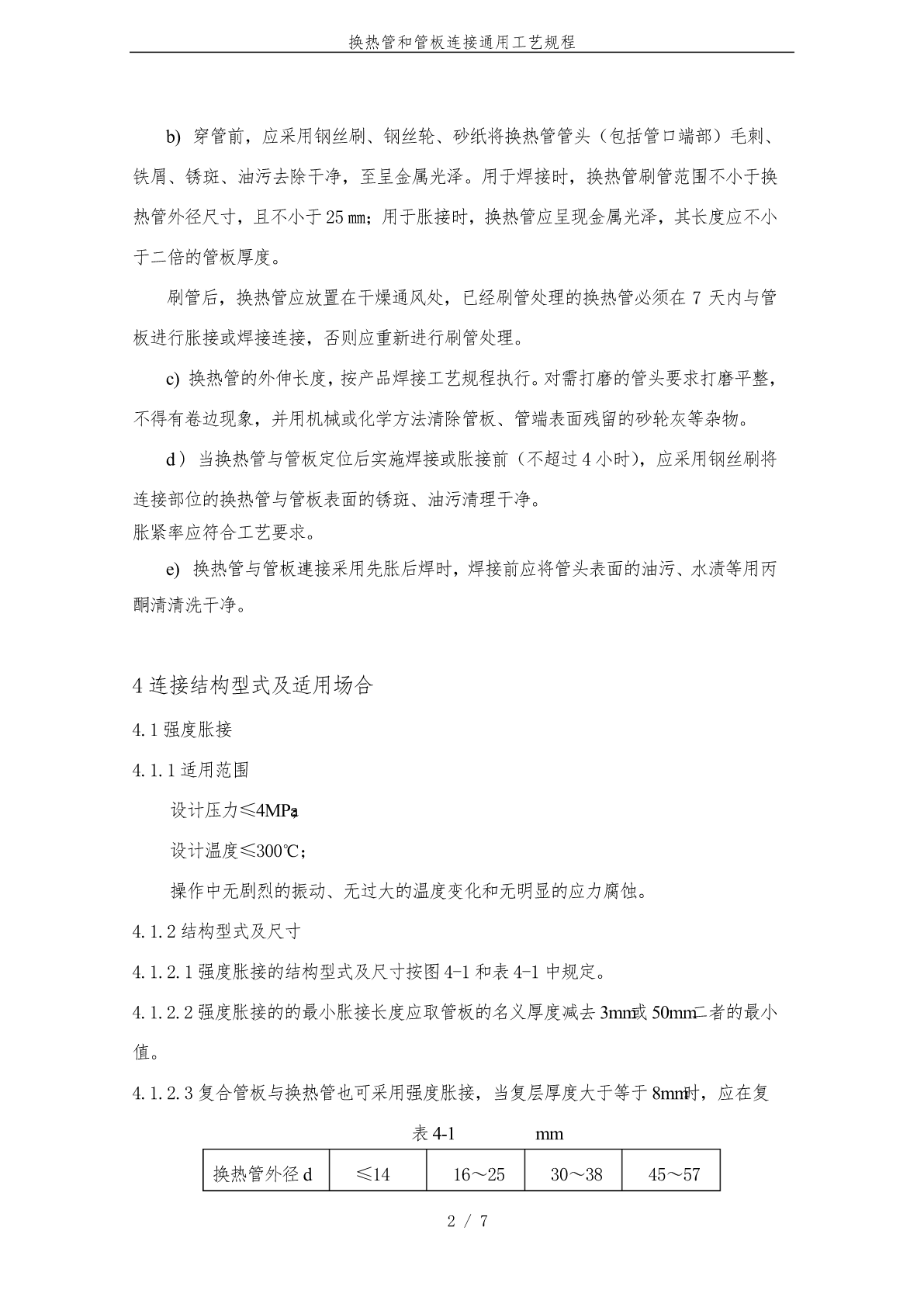

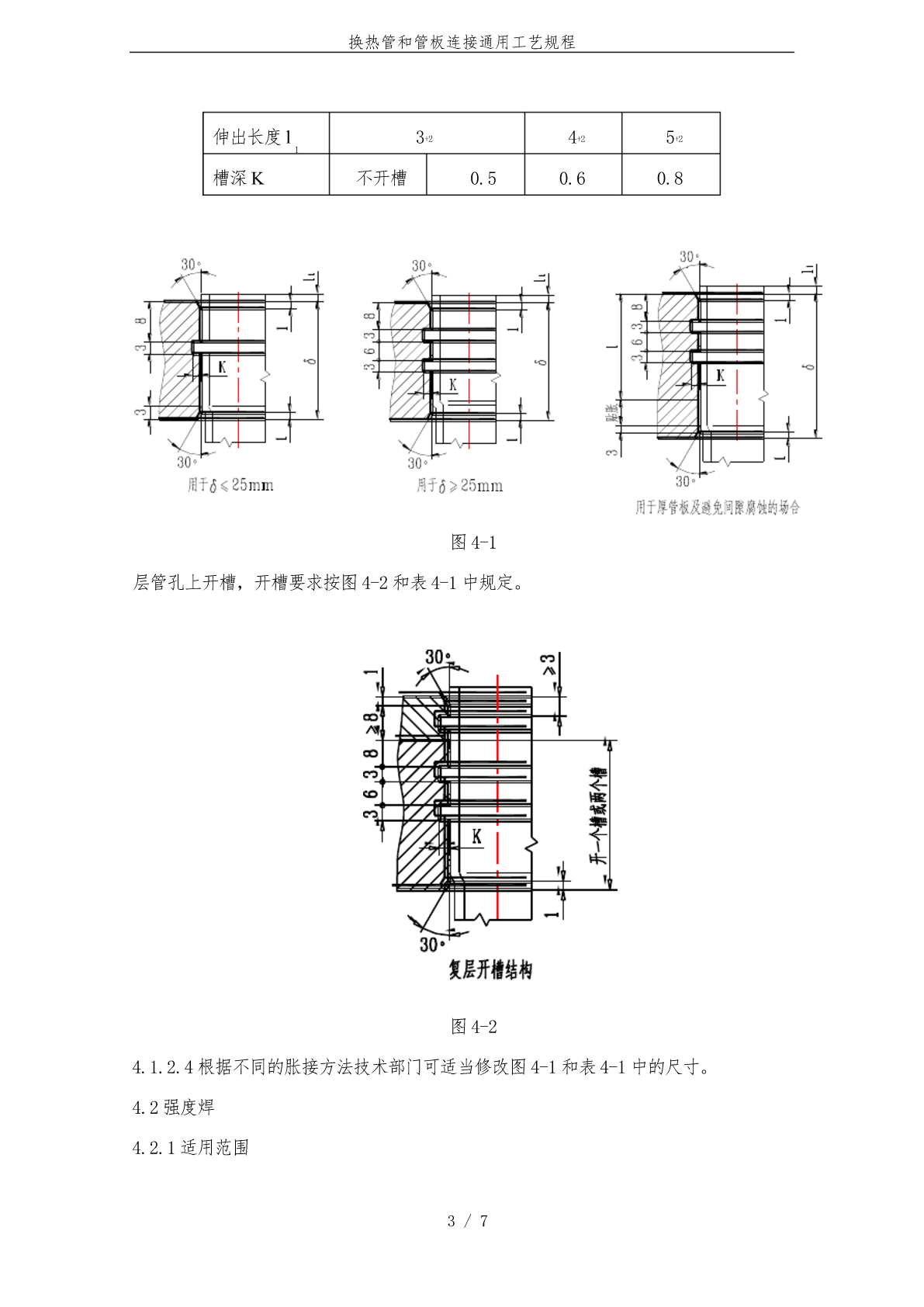

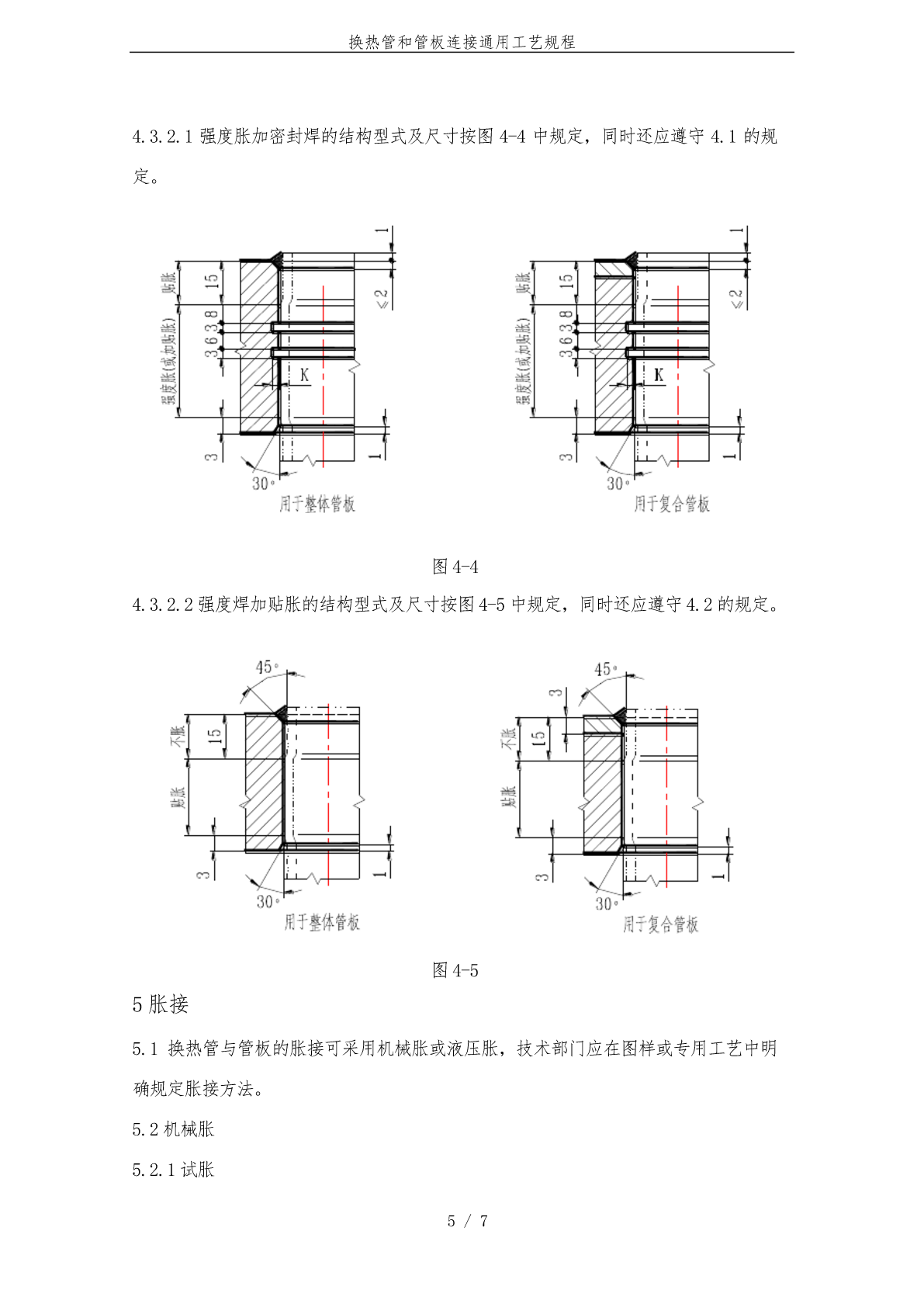

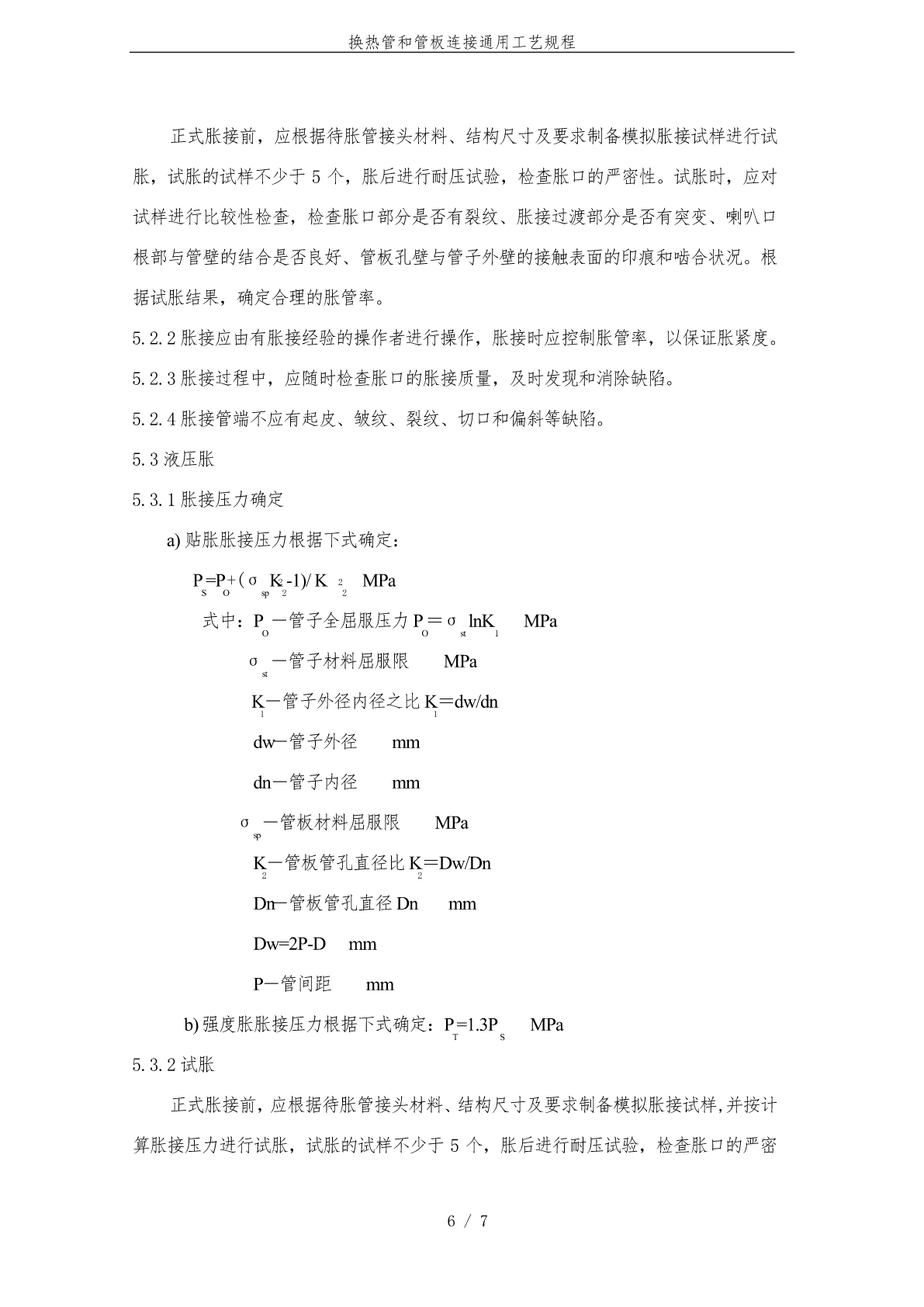

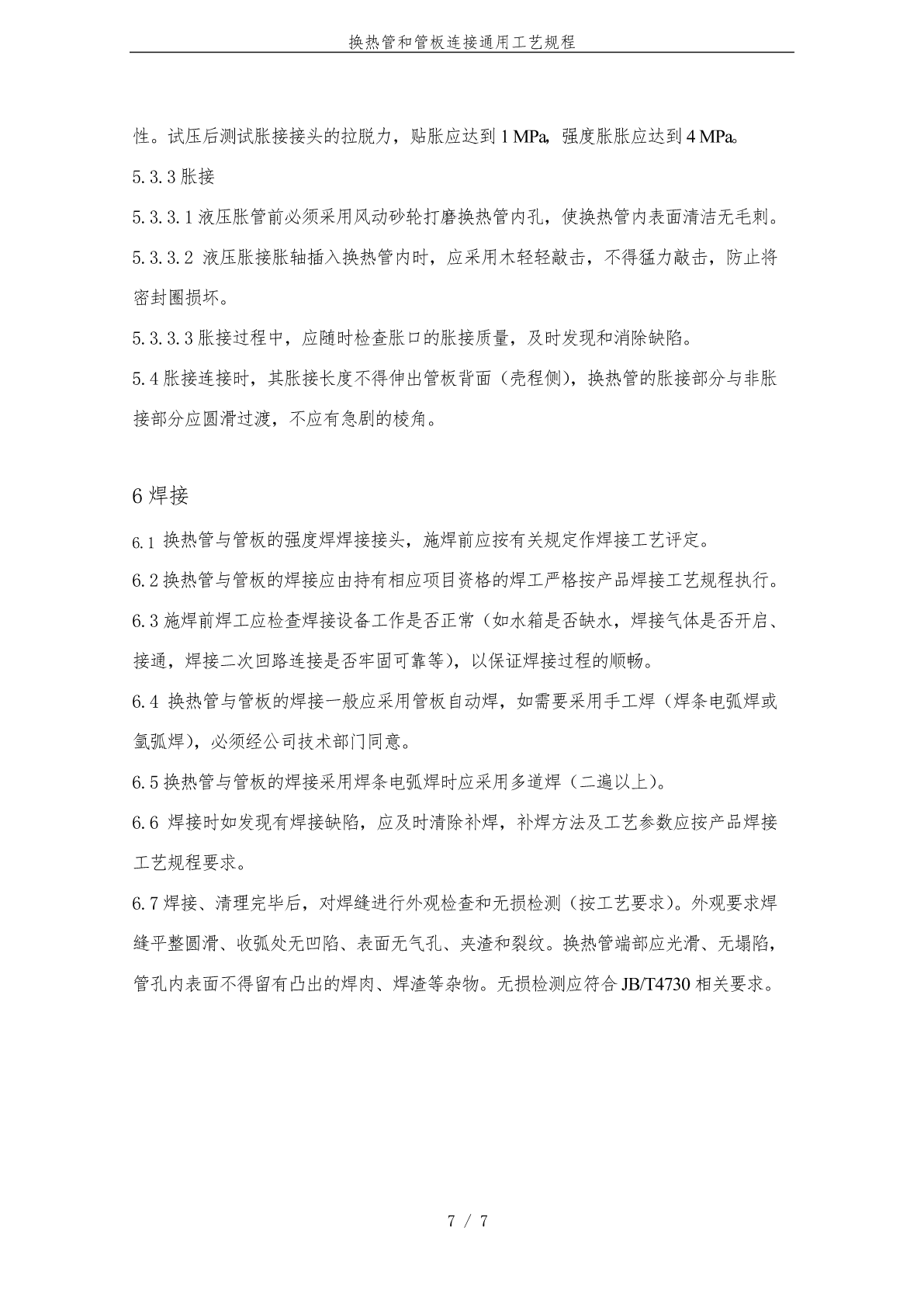

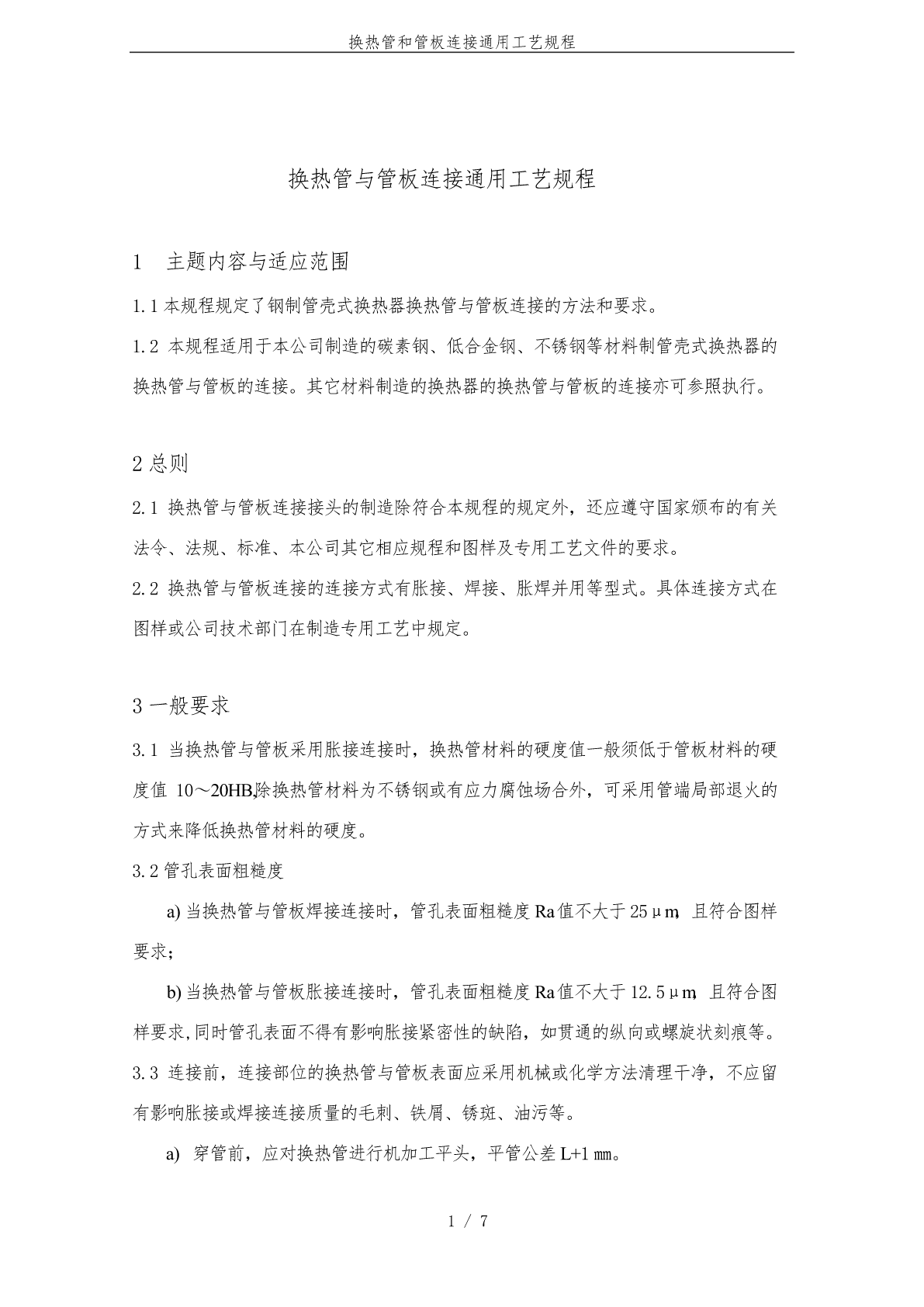

换热管和管板连接通用工艺规程换热管与管板连接通用工艺规程1主题内容与适应范围1.1本规程规定了钢制管壳式换热器换热管与管板连接的方法和要求。1.2本规程适用于本公司制造的碳素钢、低合金钢、不锈钢等材料制管壳式换热器的换热管与管板的连接。其它材料制造的换热器的换热管与管板的连接亦可参照执行。2总则2.1换热管与管板连接接头的制造除符合本规程的规定外,还应遵守国家颁布的有关法令、法规、标准、本公司其它相应规程和图样及专用工艺文件的要求。2.2换热管与管板连接的连接方式有胀接、焊接、胀焊并用等型式。具体连接方式

换热管与管板连接通用工艺规程.pdf

其长度应不小于二倍的管板厚度。刷管后,换热管应放置在干燥通风处,已经刷管处理的换热管必须在7天内与管板进行胀接或焊接连接,否则应重新进行刷管处理。c)换热管的外伸长度,按产品焊接工艺规程执行。对需打磨的管头要求打磨平整,不得有卷边现象,并用机械或化学方法清除管板、管端表面残留的砂轮灰等杂物。d)当换热管与管板定位后实施焊接或胀接前(不超过4小时),应采用钢丝刷将连接部位的换热管与管板表面的锈斑、油污清理干净。胀紧率应符合工艺要求。e)换热管与管板連接采用先胀后焊时,焊接前应将管头表面的油污、水渍等用丙酮清

换热管与管板的常用连接方法.pdf

换热管与管板的常用连接方法摘要:换热器中管子与管板的焊接直接影响换热器的制造和使用。连接强度和密封性能又直接关系到使用时间和是否泄漏。对常用的强度胀接、强度焊接和胀焊并用等3种方法进展了介绍。关键词:换热器;管板;胀接;焊接;内孔焊在化工、石油、医药、原子能和核工业中,换热器的应用十分广泛,其类型与构造也很多。其中管壳式换热器是使用最普遍的。在管壳式换热器的设计、制造过程中,换热管与管板之间的连接问题直接影响工艺操作的正常进展,也是整个生产制造的重点之一。因此,换热器管子与管板的接头型式的技术研究一直是国

废热锅炉换热管与管板连接方式研究.docx

废热锅炉换热管与管板连接方式研究随着能源资源的日益枯竭,国家发展出一系列节能环保的政策,要求各种生产企业要采取有效措施,降低能源的消耗,提高利用率。在热工行业中,废热锅炉是一种重要的设备,它能充分地利用工业生产中排放的废气热能,从而达到节能环保的目的。废热锅炉在使用过程中,需要通过热管与管板来连接,将废气中的热量传递给锅炉水管,使水管制得到燃料和能源的支持,用于发电、热水、蒸汽等一系列生产和生活中所需要的热能。因此,热管与管板的连接方式,直接影响着废热锅炉的热效率和使用寿命,是废热锅炉设计和制造中必须要注

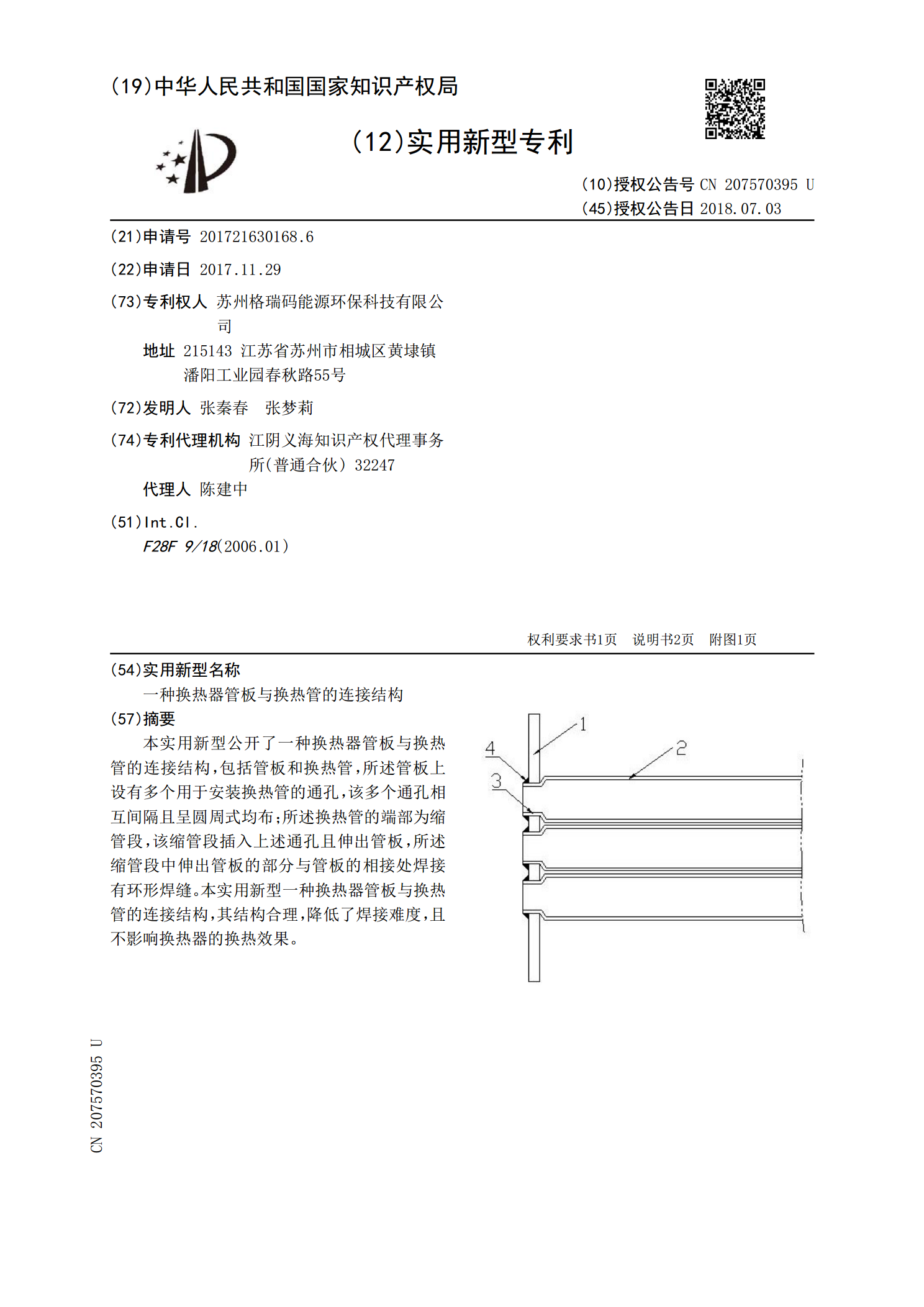

一种换热器管板与换热管的连接结构.pdf

本实用新型公开了一种换热器管板与换热管的连接结构,包括管板和换热管,所述管板上设有多个用于安装换热管的通孔,该多个通孔相互间隔且呈圆周式均布;所述换热管的端部为缩管段,该缩管段插入上述通孔且伸出管板,所述缩管段中伸出管板的部分与管板的相接处焊接有环形焊缝。本实用新型一种换热器管板与换热管的连接结构,其结构合理,降低了焊接难度,且不影响换热器的换热效果。