基于有限元法的动车组地坑式架车机结构分析.pdf

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于有限元法的动车组地坑式架车机结构分析.pdf

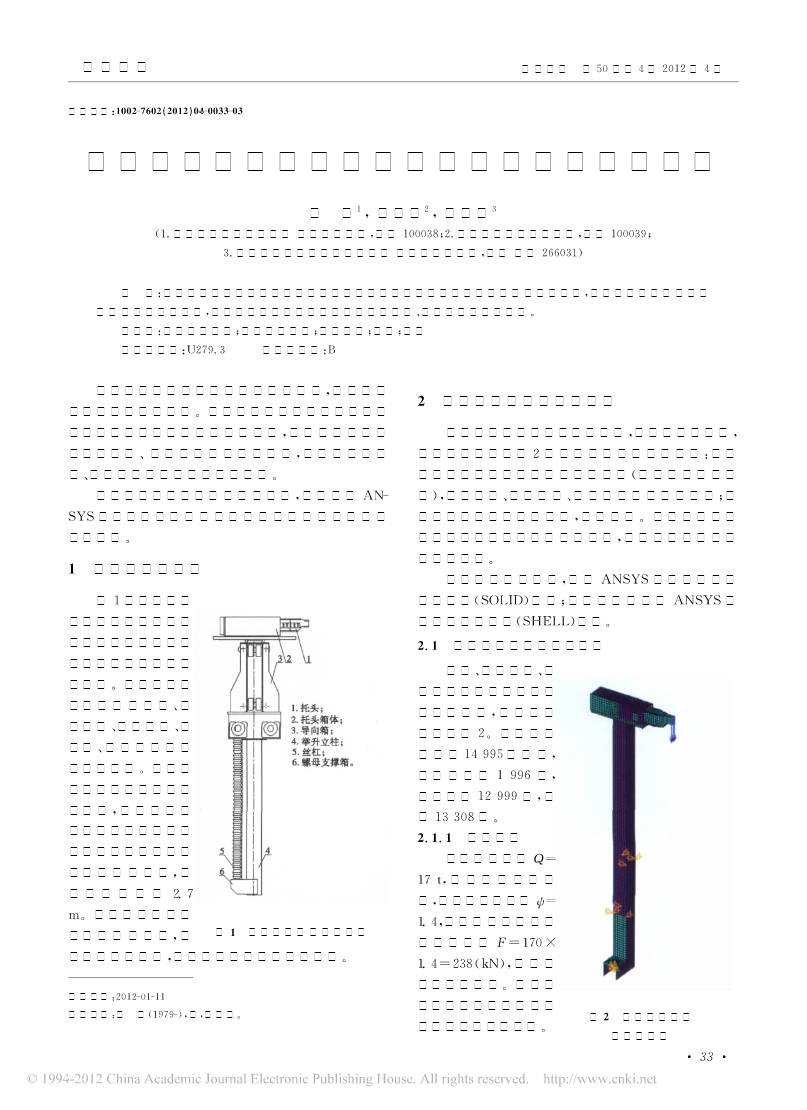

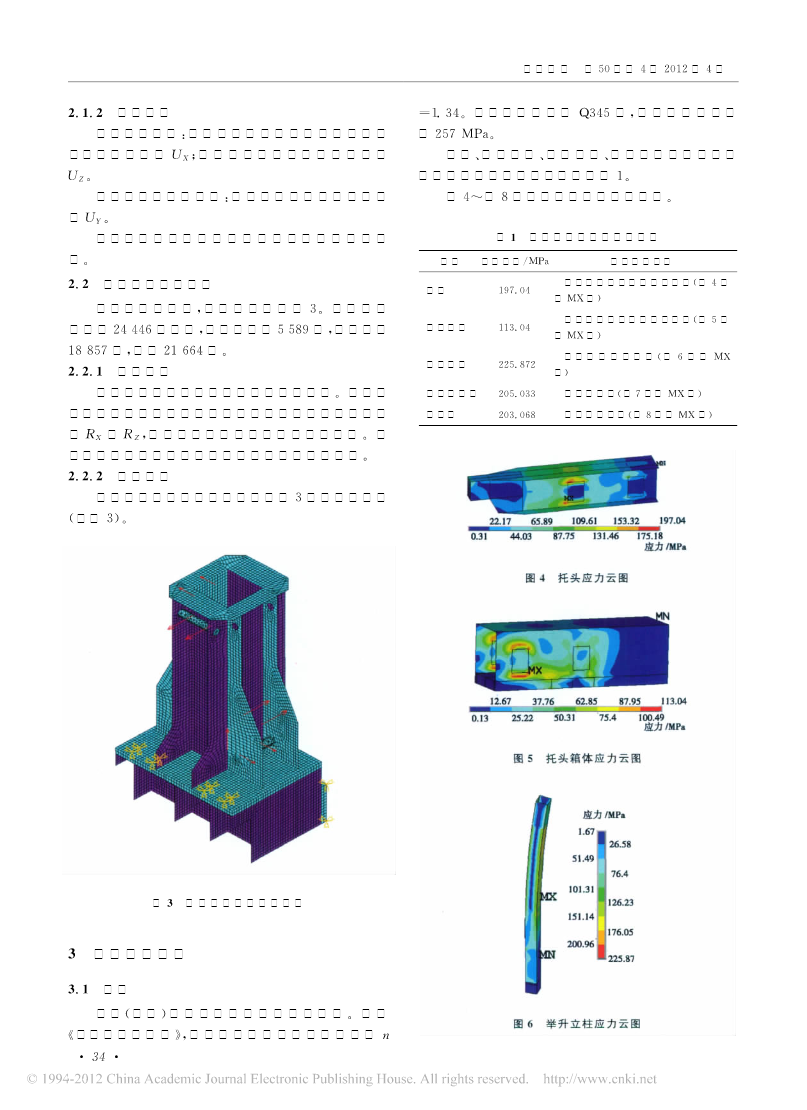

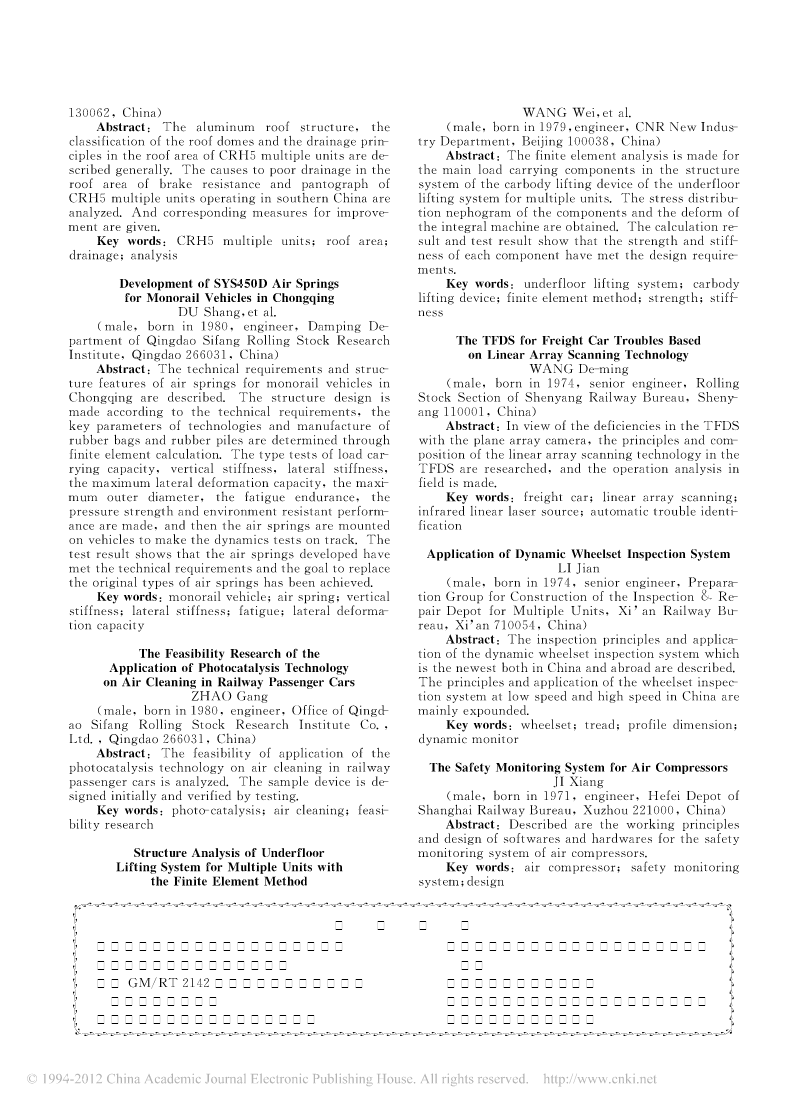

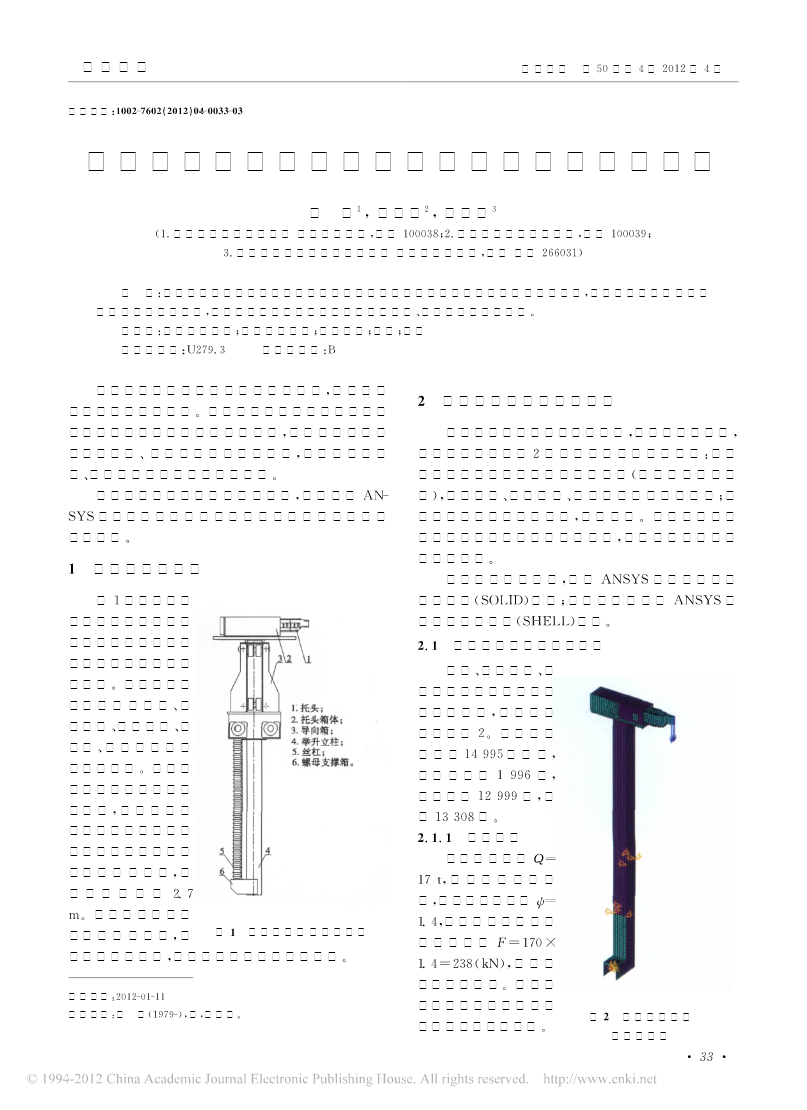

问题讨论铁道车辆第50卷第4期2012年4月文章编号:1002-7602(2012)04-0033-03基于有限元法的动车组地坑式架车机结构分析王为1,韩激扬2,邢晓东3(1.中国北车股份有限公司新产业事业部,北京100038;2.中国南车股份有限公司,北京100039;3.青岛四方车辆研究所有限公司工程装备事业部,山东青岛266031)摘要:对动车组地坑式架车机车体举升装置结构系统各主要承载构件进行了有限元分析,得到各构件的应力分布云图及整机变形情况,计算结果与试验结果表明各构件的强度、刚度均满足设计要

基于有限元法的动车组行李架仿真分析与结构优化.pptx

基于有限元法的动车组行李架仿真分析与结构优化目录添加目录项标题有限元法概述有限元法的定义有限元法的应用领域有限元法的基本原理动车组行李架仿真分析行李架的结构设计行李架的有限元模型建立行李架的静态分析行李架的动态分析动车组行李架结构优化优化方法的选择优化目标的确定优化变量的确定优化结果的评估与验证优化实例与效果分析优化实例介绍优化效果分析优化前后性能对比优化效果的工程应用结论与展望结论总结研究不足与展望感谢观看

基于有限元法的动臂式塔机结构系统分析.docx

基于有限元法的动臂式塔机结构系统分析动臂式塔机是建筑现场常用的起重设备,具有载重量大、工作范围广、占地面积小等优点,尤其适用于在封闭建筑场所内作业。然而,由于机器的结构和工况的特殊性,对于其安全性和可靠性要求特别高。因此,为了确保动臂式塔机的设计能够满足这些要求,必须进行系统的分析和优化。有限元方法是一种精确且有效的工程分析方法,可用于帮助设计师和工程师对动臂式塔机结构系统进行研究和分析。动臂式塔机的结构动臂式塔机大致分为底座、塔架、臂架和起重机构四个部分。其中底座是四角或八角形的钢制结构,具有足够强度和

地坑式架车机分段式翻转盖板装置.pdf

地坑式架车机分段式翻转盖板装置,包括盖板,所述盖板为分段式结构,包括活动盖板一和活动盖板二,活动盖板一与活动盖板二之间通过销轴铰接,所述销轴的正下方设有防倒翻块,所述防倒翻块通过销轴与活动盖板一连接。所述活动盖板二背离活动盖板一的一端的下方设有导向轮。所述翻转盖板一的下方设有翻转臂,所述翻转臂的一端通过轴承与防倒翻块连接,另一端通过销轴和含油轴承与电动推杆连接,所述电动推杆安装在电动推杆安装座上。本发明的有益效果是:(1)在检修作业过程中,举升单元的升降无需打开翻转盖板;(2)活动盖板一关闭后不占用检修作

基于有限元法的高速动车组受电弓仿真分析.docx

基于有限元法的高速动车组受电弓仿真分析近年来,高速动车组在我国的交通运输中发挥着越来越重要的作用。而高速动车组的受电弓作为其动力供应的重要组成部分,其性能的优劣直接关系到整个列车的运行效率和安全性。因此,对于受电弓的仿真分析和优化设计具有非常重要的意义。高速动车组的受电弓是通过在行驶时接触架架设电压来为整个车辆系统提供动力的。在受电弓的设计中,需要考虑多种因素,包括接触线材料、弓头形状、接触面积、受电弓的材质和结构等。在受电弓的设计和制造过程中,仿真技术的应用可以帮助工程师们从理论上分析和预测受电弓的性能