立式加工中心加工工艺守则.xls

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

立式加工中心加工工艺守则.xls

立式加工中心加工工艺守则操作者必须熟悉加工中心操作使用手册和机床性能,并经过有关立式加工中心的理和实习培训,通过考试及格取得上岗证,才具备操作立式加工中心的资格。一、开机前准备:机床在每次开机或机床按急停复位后,首先回机床参考零位(即回零),使机床对其以后的操作有一个基准位置。二、装夹工件:1.工件装夹前要先清洁好各表面,不能粘有油污、铁屑和灰尘,并用锉刀(或油石)去掉工件表面的毛刺。2.装夹用的等高铁一定要经磨床磨平各表面,使其光滑、平整。码铁、螺母一定要坚固,能可靠地夹紧工件,对一些难装夹的小工件可直

CNC加工中心加工工艺守则.doc

立式加工中心加工工艺守则开机前准备:机床在每次开机或机床按急停复位后,首先回机床参考零位(即回零),使机床对其以后的操作有一个基准位置。装夹工件:工件装夹前要先清洁好各表面,不能粘有油污、铁屑和灰尘,并用锉刀(或油石)去掉工件表面的毛刺。装夹用的等高铁一定要经磨床磨平各表面,使其光滑、平整。码铁、螺母一定要坚固,能可靠地夹紧工件,对一些难装夹的小工件可直接夹紧在虎钳上。机床工作台应清洁干净,无铁屑、灰尘、油污。垫铁一般放在工件的四角,对跨度过大的工件须要在中间加放等高垫铁。根据图纸的尺寸,

立式加工中心圆孔铣削工艺分析.docx

立式加工中心圆孔铣削工艺分析立式加工中心圆孔铣削工艺分析随着电子、机械、汽车等领域的不断发展,立式加工中心得到了广泛应用。其中,圆孔铣削是其常见的应用之一。圆孔铣削是通过立式加工中心进行数控加工,使工件内部得到加工并具有一定精度和质量,其应用范围广泛,如通信设备、航空航天、汽车等,因此,本文将对立式加工中心圆孔铣削的工艺分析进行探讨。一、加工工艺要求1.铣削径向偏差小2.圆度误差小3.表面粗糙度低4.工具寿命长二、刀具选择圆孔铣削的刀具选择要考虑以下几个因素:1.刀具的直径应小于孔径2.刀具要能够平稳切削

基于立式加工中心的变速箱体加工工艺研究.docx

基于立式加工中心的变速箱体加工工艺研究标题:基于立式加工中心的变速箱体加工工艺研究摘要:本文针对变速箱体加工工艺进行了研究,探讨了立式加工中心在变速箱体加工中的应用。通过实验和分析,我们提出了一种有效的加工工艺,并对比了不同加工方法的优缺点,为变速箱体加工提供了一定的参考。关键词:立式加工中心;变速箱体;加工工艺;优缺点引言:变速箱作为汽车传动系统的重要组成部分,对汽车性能起着关键作用。变速箱的加工精度、加工效率及加工质量直接影响到整车的性能和可靠性。随着制造技术的不断进步,立式加工中心在变速箱体加工中具

立式加工中心.pdf

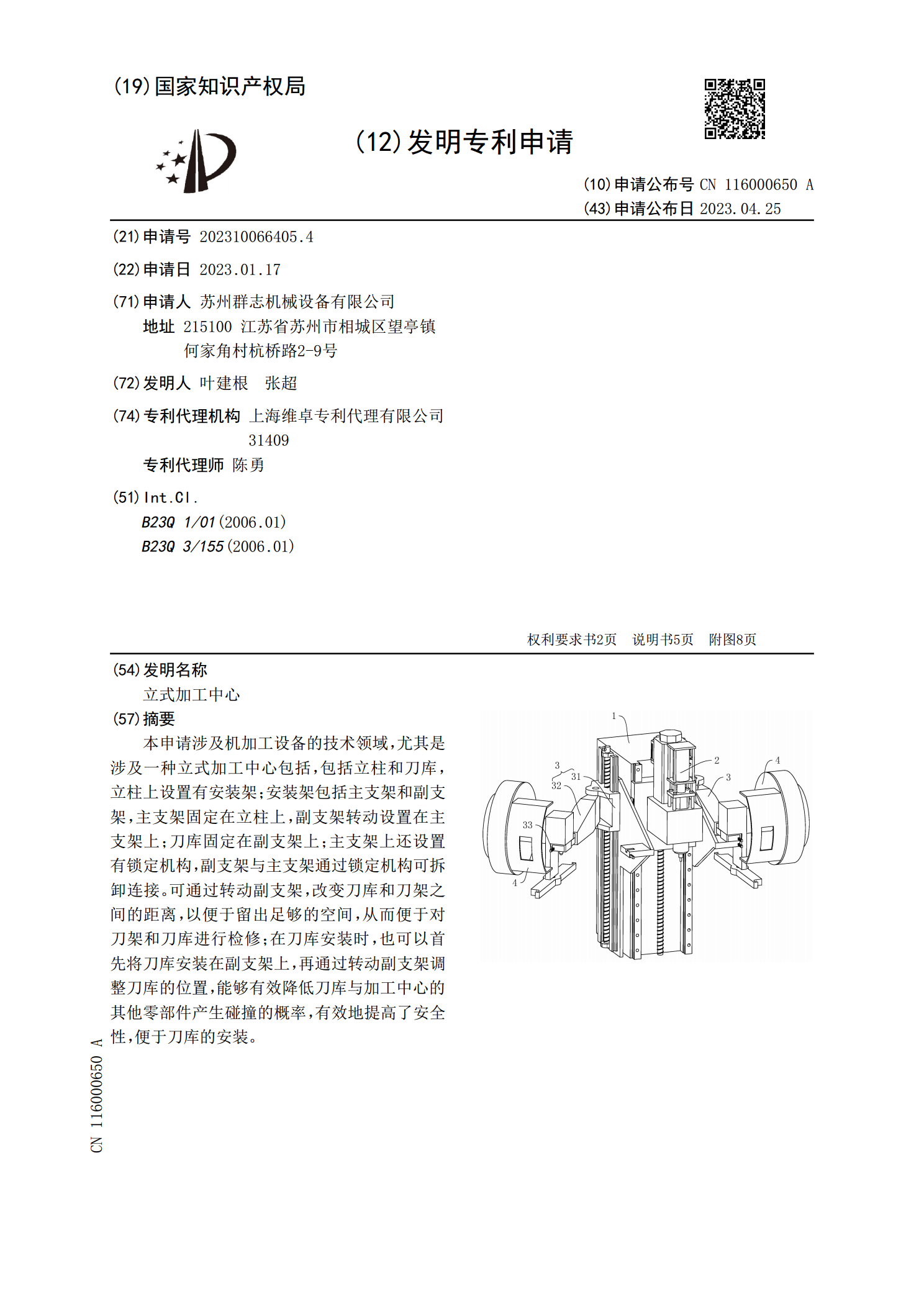

本申请涉及机加工设备的技术领域,尤其是涉及一种立式加工中心包括,包括立柱和刀库,立柱上设置有安装架;安装架包括主支架和副支架,主支架固定在立柱上,副支架转动设置在主支架上;刀库固定在副支架上;主支架上还设置有锁定机构,副支架与主支架通过锁定机构可拆卸连接。可通过转动副支架,改变刀库和刀架之间的距离,以便于留出足够的空间,从而便于对刀架和刀库进行检修;在刀库安装时,也可以首先将刀库安装在副支架上,再通过转动副支架调整刀库的位置,能够有效降低刀库与加工中心的其他零部件产生碰撞的概率,有效地提高了安全性,便于刀