板式换热器翅片清洗工艺的改进思路.doc

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

板式换热器翅片清洗工艺的改进思路.doc

板式换热器翅片清洗工艺的改进思路四川空分设备(集团)有限责任公司彭琼1、现状多年以来,我厂在铝制翅片去脂中一直采用碱蚀酸洗工艺,这种工艺是以热的氢氧化钠溶液作为清洗剂脱脂后的补充处理,以进一步清理表面附着的油污脏物,清除铝翅片表面的自然氧化膜及轻微的划擦伤,使表面露出纯净的金属铝基体,然后将碱蚀后的翅片放入酸溶液中进行出光处理。虽然该工艺能够满足真空钎焊要求,相对而言运行成本也比较低,但随着时间推移,其在生产实践中也逐渐暴露了一些问题,归纳起来主要有以下不足:第一是工艺本身系上个世纪五六十年代的技术,它的

(完整word版)板式换热器翅片清洗工艺的改进思路.doc

板式换热器翅片清洗工艺的改进思路四川空分设备(集团)有限责任公司彭琼1、现状多年以来,我厂在铝制翅片去脂中一直采用碱蚀酸洗工艺,这种工艺是以热的氢氧化钠溶液作为清洗剂脱脂后的补充处理,以进一步清理表面附着的油污脏物,清除铝翅片表面的自然氧化膜及轻微的划擦伤,使表面露出纯净的金属铝基体,然后将碱蚀后的翅片放入酸溶液中进行出光处理。虽然该工艺能够满足真空钎焊要求,相对而言运行成本也比较低,但随着时间推移,其在生产实践中也逐渐暴露了一些问题,归纳起来主要有以下不足:第一是工艺本身系上个世纪五六十年代的技术,它的

(完整word版)板式换热器翅片清洗工艺的改进思路.doc

板式换热器翅片清洗工艺的改进思路四川空分设备(集团)有限责任公司彭琼1、现状多年以来,我厂在铝制翅片去脂中一直采用碱蚀酸洗工艺,这种工艺是以热的氢氧化钠溶液作为清洗剂脱脂后的补充处理,以进一步清理表面附着的油污脏物,清除铝翅片表面的自然氧化膜及轻微的划擦伤,使表面露出纯净的金属铝基体,然后将碱蚀后的翅片放入酸溶液中进行出光处理。虽然该工艺能够满足真空钎焊要求,相对而言运行成本也比较低,但随着时间推移,其在生产实践中也逐渐暴露了一些问题,归纳起来主要有以下不足:第一是工艺本身系上个世纪五六十年代的技术,它的

(完整word版)板式换热器翅片清洗工艺的改进思路.doc

板式换热器翅片清洗工艺的改进思路四川空分设备(集团)有限责任公司彭琼1、现状多年以来,我厂在铝制翅片去脂中一直采用碱蚀酸洗工艺,这种工艺是以热的氢氧化钠溶液作为清洗剂脱脂后的补充处理,以进一步清理表面附着的油污脏物,清除铝翅片表面的自然氧化膜及轻微的划擦伤,使表面露出纯净的金属铝基体,然后将碱蚀后的翅片放入酸溶液中进行出光处理。虽然该工艺能够满足真空钎焊要求,相对而言运行成本也比较低,但随着时间推移,其在生产实践中也逐渐暴露了一些问题,归纳起来主要有以下不足:第一是工艺本身系上个世纪五六十年代的技术,它的

一种用于板式换热器的翅片及其制造工艺.pdf

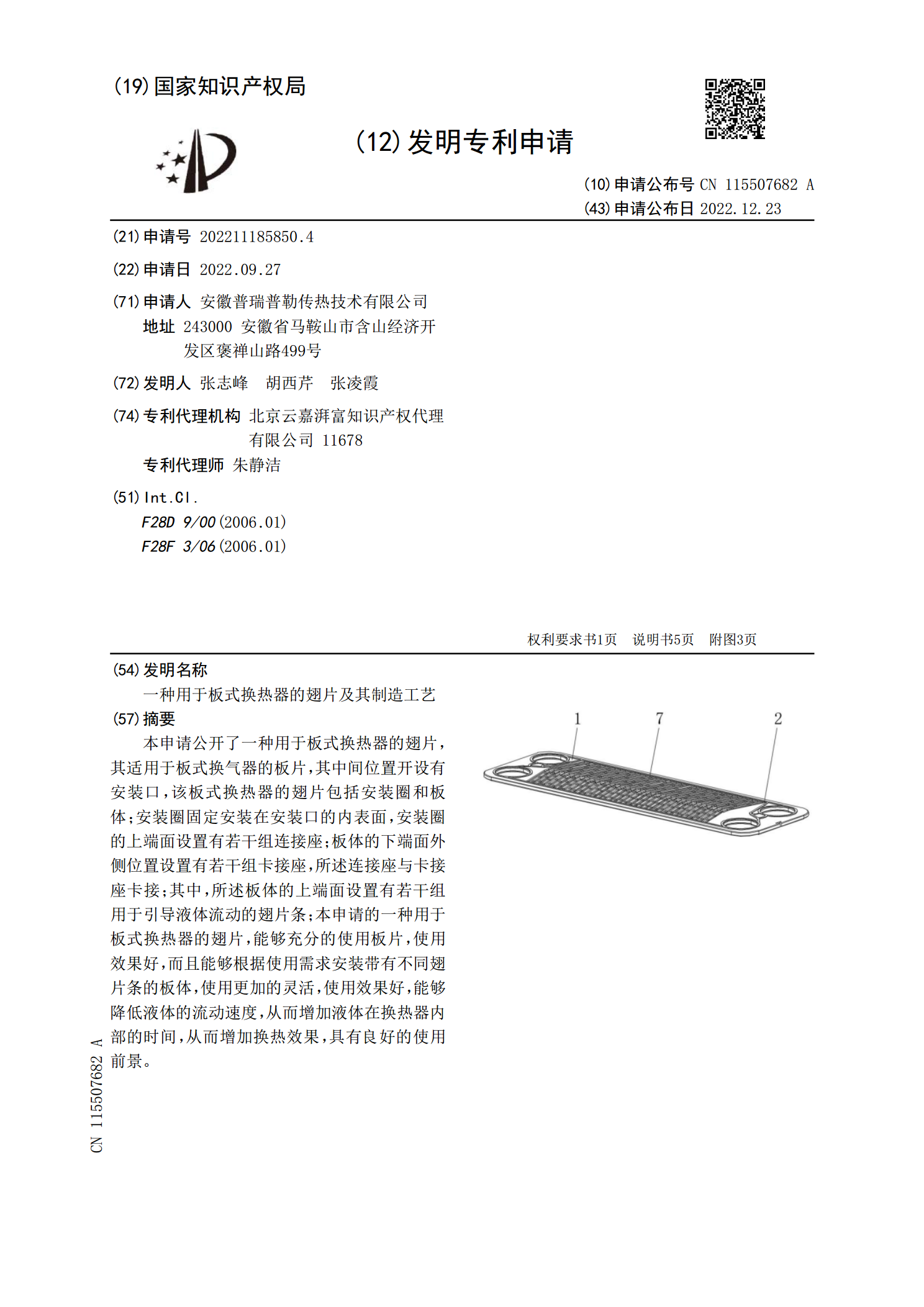

本申请公开了一种用于板式换热器的翅片,其适用于板式换气器的板片,其中间位置开设有安装口,该板式换热器的翅片包括安装圈和板体;安装圈固定安装在安装口的内表面,安装圈的上端面设置有若干组连接座;板体的下端面外侧位置设置有若干组卡接座,所述连接座与卡接座卡接;其中,所述板体的上端面设置有若干组用于引导液体流动的翅片条;本申请的一种用于板式换热器的翅片,能够充分的使用板片,使用效果好,而且能够根据使用需求安装带有不同翅片条的板体,使用更加的灵活,使用效果好,能够降低液体的流动速度,从而增加液体在换热器内部的时间,