热处理对各向同性热解炭材料微观结构和力学性能的影响.pdf

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

热处理对各向同性热解炭材料微观结构和力学性能的影响.pdf

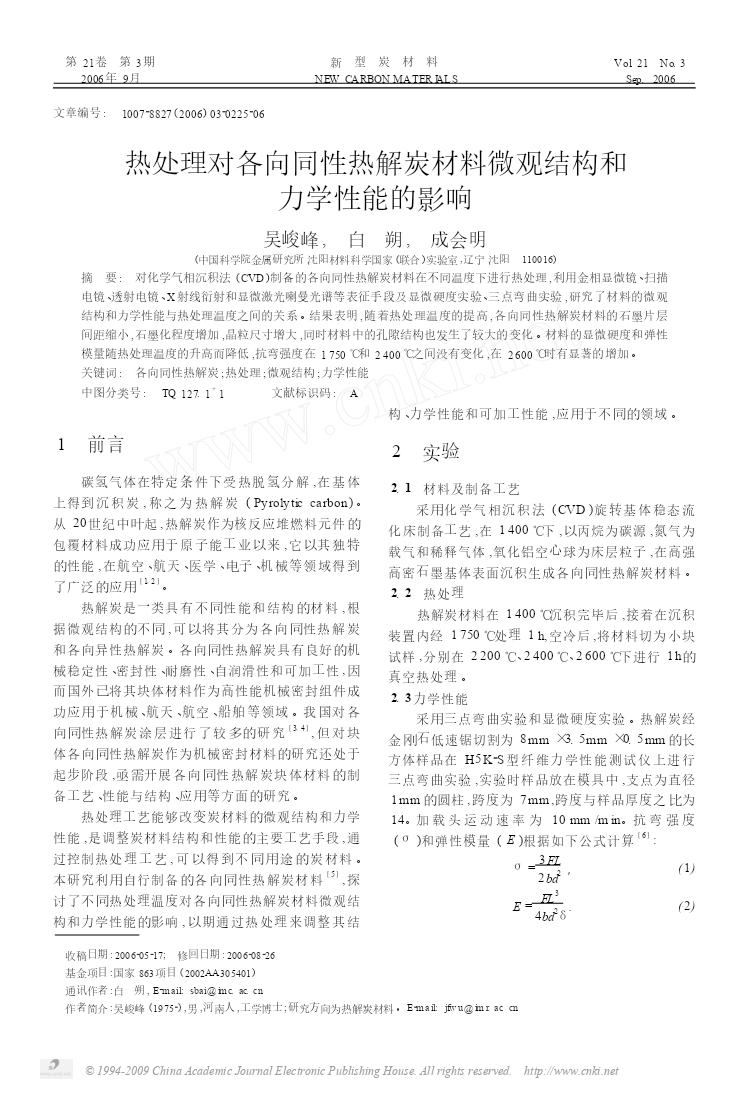

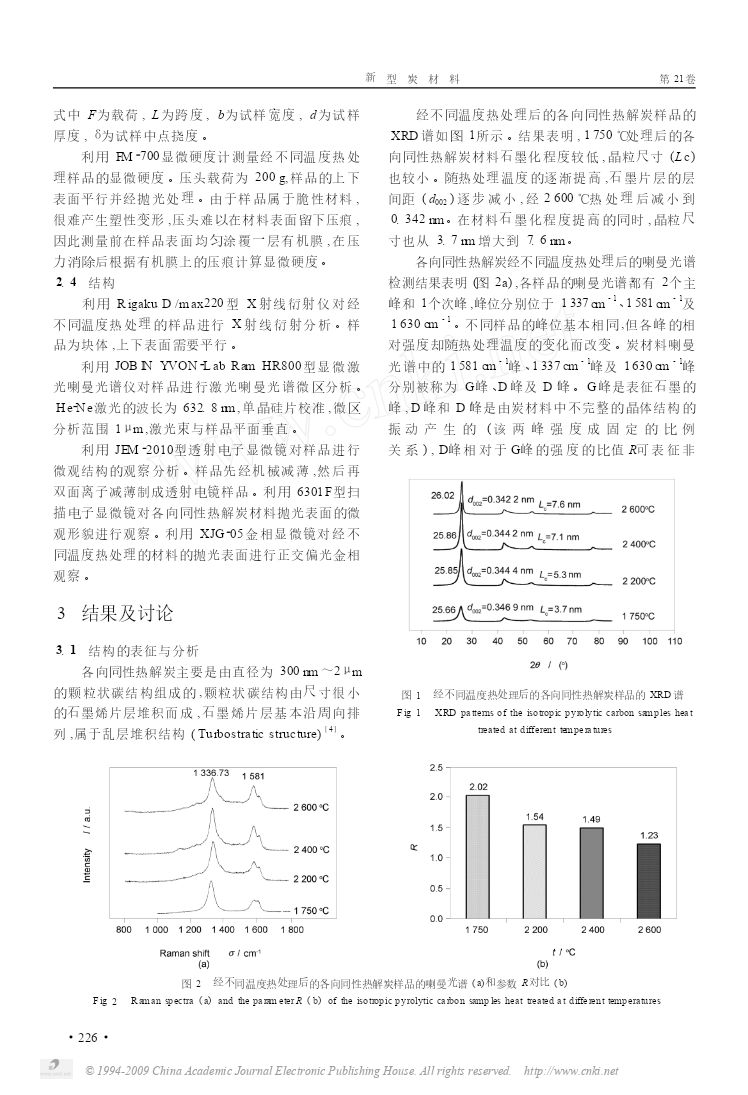

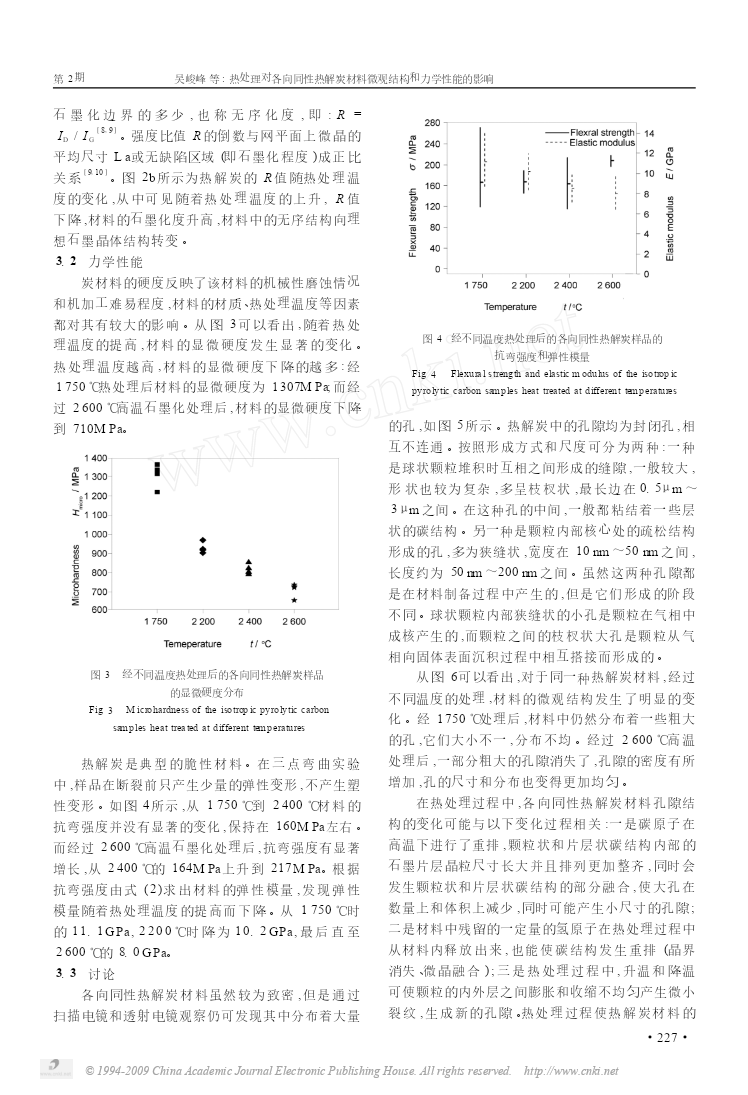

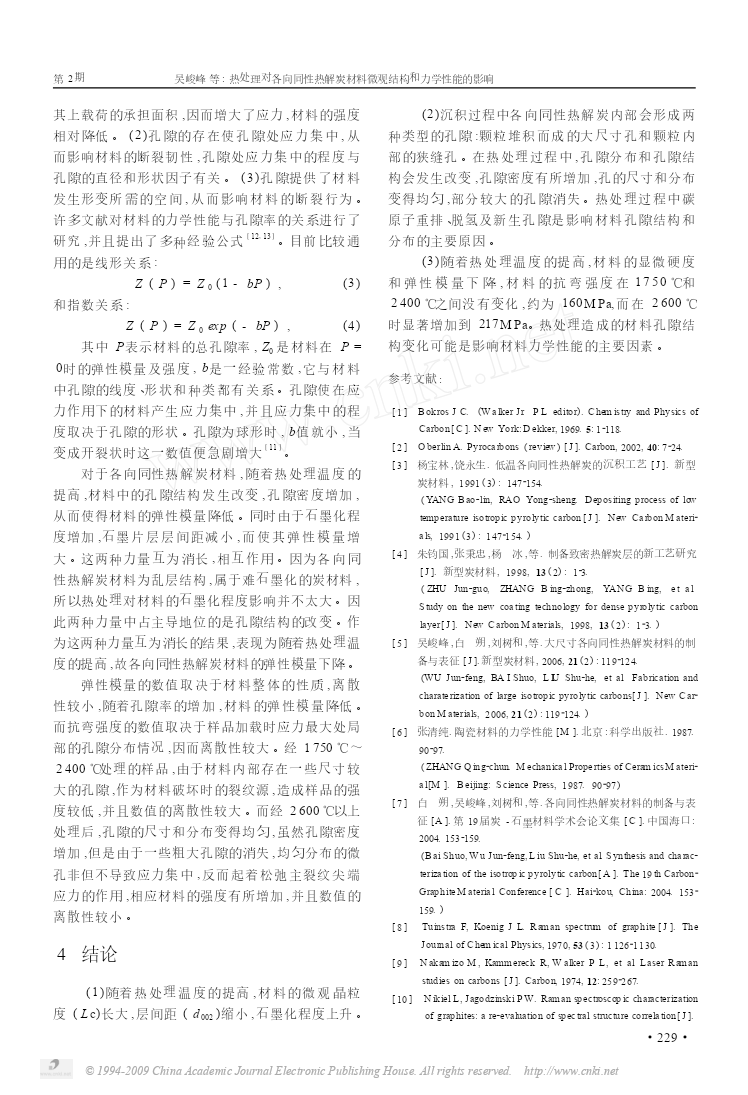

第21卷第3期新型炭材料Vol.21No.32006年9月NEWCARBONMATERIALSSep.2006文章编号:100728827(2006)0320225206热处理对各向同性热解炭材料微观结构和力学性能的影响吴峻峰,白朔,成会明(中国科学院金属研究所沈阳材料科学国家(联合)实验室,辽宁沈阳110016)摘要:对化学气相沉积法(CVD)制备的各向同性热解炭材料在不同温度下进行热处理,利用金相显微镜、扫描电镜、透射电镜、X射线衍射和显微激光喇曼光谱等表征手段及显微硬度实验、三点弯曲实验,研究了材料

热处理调控各向同性热解石墨微观结构及性能研究综述报告.docx

热处理调控各向同性热解石墨微观结构及性能研究综述报告热解石墨是一种在空气中高温下热解制备的材料,具有较高的比表面积和优良的导电性能,在许多领域具有广泛的应用。然而,由于其微观结构存在各向异性,导致其性能在不同方向上存在巨大差异,难以满足不同应用领域的需求。因此,热处理调控热解石墨微观结构及性能成为了研究热解石墨的重要方向之一。热处理是通过加热和冷却等操作来改变材料的物理、化学或微观结构,以满足不同应用领域的需求。对热解石墨进行热处理可以调控其微观结构,从而实现各向同性特性的控制。在热处理过程中,常见的方法

热解炭微观结构调控及其对炭炭复合材料性能的影响的开题报告.docx

热解炭微观结构调控及其对炭炭复合材料性能的影响的开题报告题目:热解炭微观结构调控及其对炭炭复合材料性能的影响1、研究背景炭材料是一种具有特殊微观结构的碳质材料,具有高的比表面积、固定电荷等性质,因此在储能、催化、吸附等方面有广泛的应用。随着近年来能源、环境等领域的需求不断增加,如何制备性能更好的炭材料和炭炭复合材料就成为一个研究热点。炭材料的性能与其微观结构密切相关,因此控制炭材料的微观结构能够有效地实现其性能调控。实验发现,炭材料的微观结构可通过热解时间、温度、原料、处理条件等因素进行调控。炭炭复合材料

热处理调控各向同性热解石墨微观结构及性能研究任务书.docx

热处理调控各向同性热解石墨微观结构及性能研究任务书任务书一、研究背景热解石墨是近年来发展较快的一种碳材料,具有高温稳定性、优异的导电性和导热性、较好的机械性能等优点,在能源、电子、航空航天等领域有广泛的应用前景。但是,热解石墨的微观结构和性能对其应用性能起着决定性的影响。在热处理过程中,可以通过控制温度、保温时间和气氛等条件来对热解石墨的微观结构和性能进行调控,从而获得具有理想性能的热解石墨。因此,对于热处理调控热解石墨微观结构及性能的研究具有重要的实际意义。二、研究内容和任务1.热处理工艺的优化。研究不

CVD制备热解炭块体材料及其微观结构研究.pdf

CVD制备热解炭块体材料及其微观结构研究谢志勇,黄启忠,张明瑜,王秀飞,黄伯云前言实验头验苏哲安,尹彩流,中间相热压法等㈦[13][14][15]。oC、2h的石墨化处理,心作第八届全国新型炭材料学术研讨会论文集12各向同性炭具备高强、高模、高密、耐高温、耐腐蚀、低摩擦系数、低磨损量和高各向同性以及高的耐核辐射、优异的密封性和生物相容性等等优异的综合性能⋯。目前,各向同性炭主要有以下一些应用领域:半导体行业(包括坩埚、发热体以及外延生长等冶具),金属行业旧1(包括模具、冶具和热模压用铸模等),放电加工用电