钛颗粒增强镁基复合材料的力学性能.pdf

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

钛颗粒增强镁基复合材料的力学性能.pdf

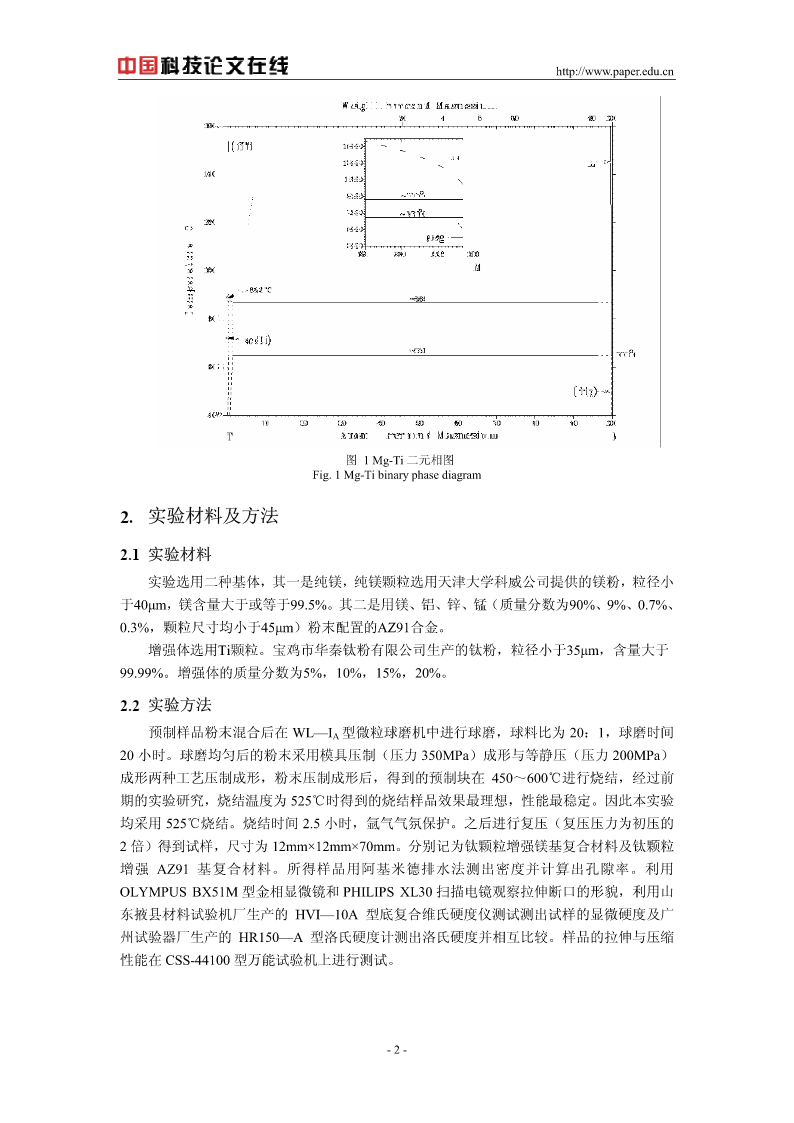

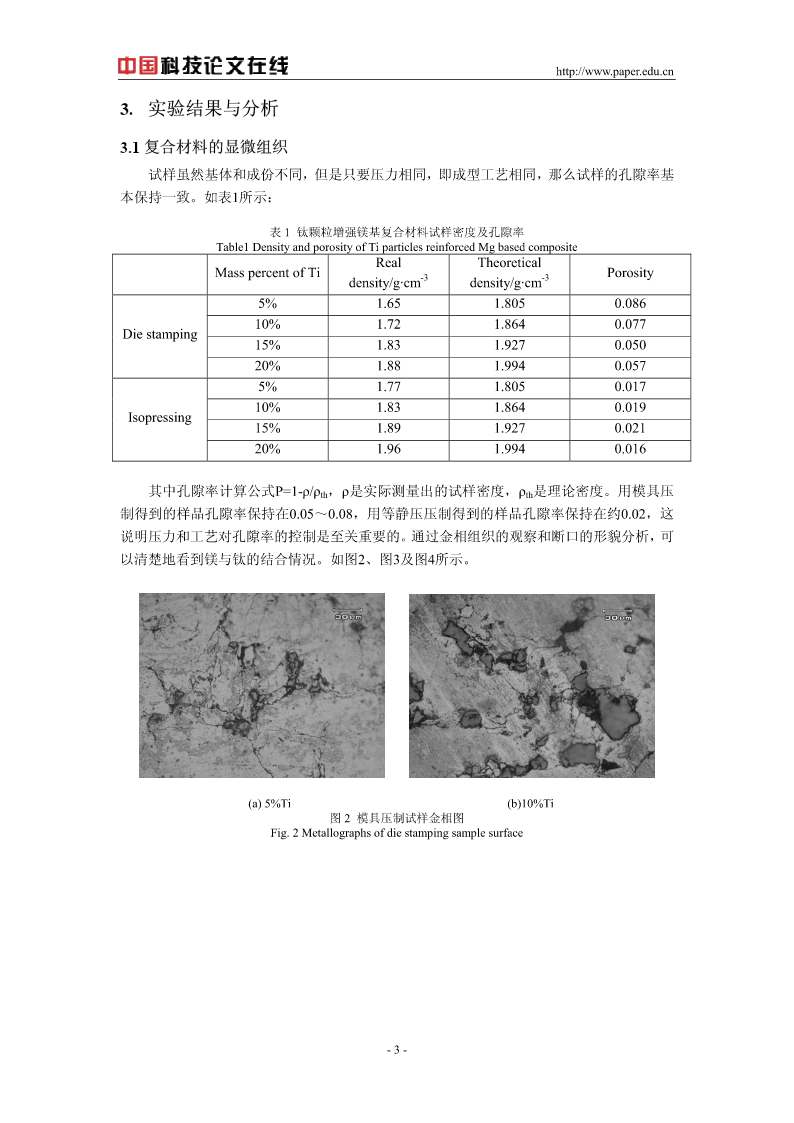

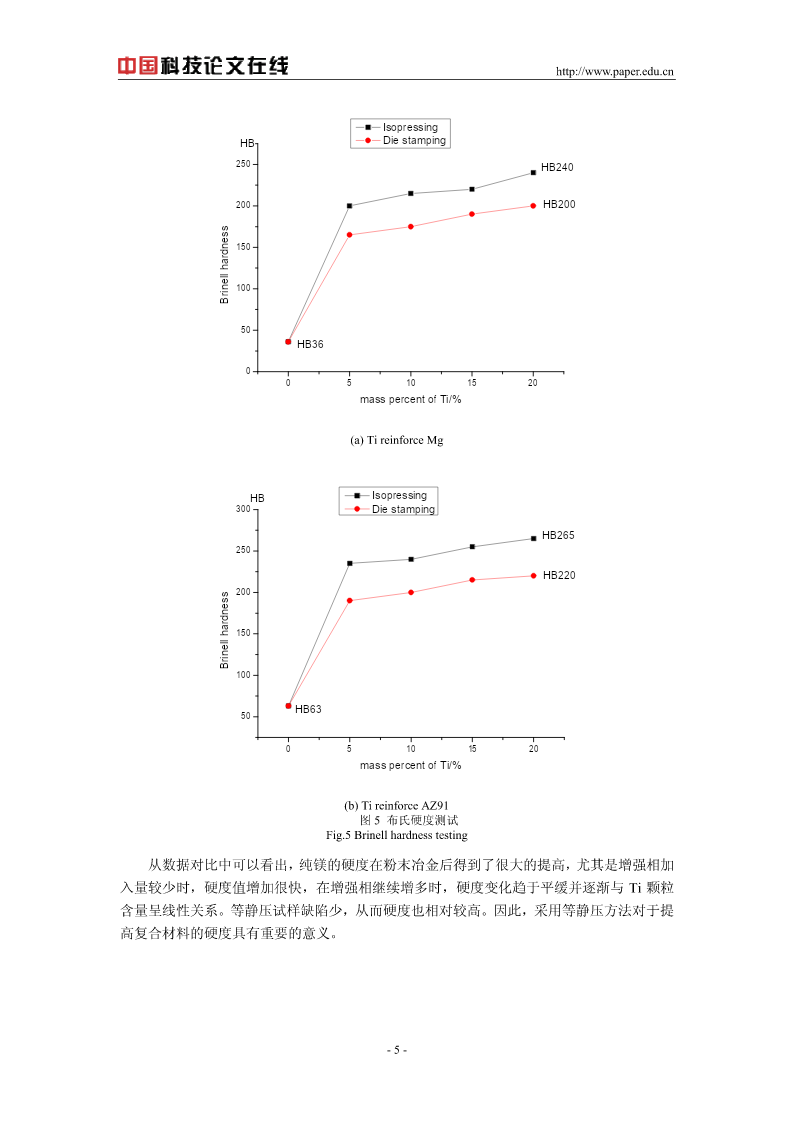

http://www.paper.edu.cn1钛颗粒增强镁基复合材料的力学性能丁浩,师春生,赵乃勤天津大学材料科学与工程学院,天津(300072)E-mail:wadxr@163.com摘要:本文采用粉末冶金方法制备了钛颗粒增强镁基复合材料,并对得到的复合材料的孔隙和硬度、拉伸强度、弹性模量、压缩强度等进行了分析、比较。得出了初压压力、质量分数、复压、合金化等对复合材料力学性能影响的规律。实验表明,用等静压方法压制的复合材料布氏硬度可达265HB,模压法制备的复合材料的抗拉强度可达到112MPa,优于基

一种钛颗粒增强镁基复合材料及其制备方法.pdf

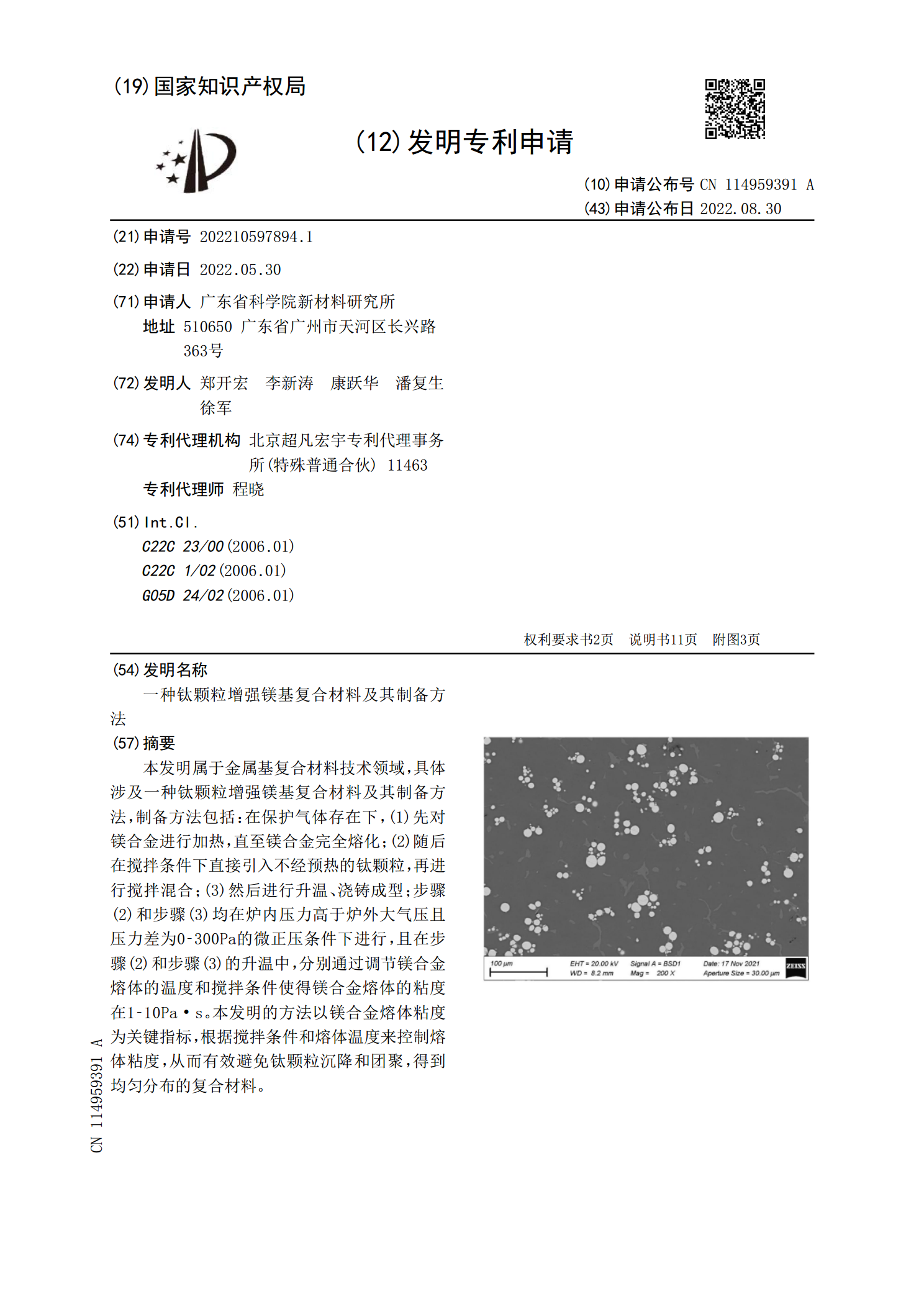

本发明属于金属基复合材料技术领域,具体涉及一种钛颗粒增强镁基复合材料及其制备方法,制备方法包括:在保护气体存在下,(1)先对镁合金进行加热,直至镁合金完全熔化;(2)随后在搅拌条件下直接引入不经预热的钛颗粒,再进行搅拌混合;(3)然后进行升温、浇铸成型;步骤(2)和步骤(3)均在炉内压力高于炉外大气压且压力差为0?300Pa的微正压条件下进行,且在步骤(2)和步骤(3)的升温中,分别通过调节镁合金熔体的温度和搅拌条件使得镁合金熔体的粘度在1?10Pa·s。本发明的方法以镁合金熔体粘度为关键指标,根据搅拌条

一种钛颗粒增强镁基复合材料及其制备方法.pdf

本发明公开了一种钛颗粒增强镁基复合材料及其制备方法,属于镁合金技术领域。该方法包括以下步骤:在搅拌条件下,将镁合金熔体与TiH<base:Sub>2</base:Sub>颗粒混合;其中,TiH<base:Sub>2</base:Sub>颗粒与镁合金基体的质量比为1:20?250。TiH<base:Sub>2</base:Sub>颗粒进入熔体后,受热快速分解,生成钛颗粒,并释放出氢气。氢气首先在颗粒表面形成一层气膜,在气膜的作用下,团聚在一起的钛颗粒被分开,避免了搭接团聚,可有效解决微米尺度的钛颗粒在熔体中

颗粒增强镁基复合材料的阻尼性能研究.docx

颗粒增强镁基复合材料的阻尼性能研究颗粒增强镁基复合材料的阻尼性能研究摘要颗粒增强镁基复合材料是一种新型的材料,该材料具有优异的性能和广泛的应用前景。本文针对颗粒增强镁基复合材料的阻尼性能进行研究,包括阻尼机制、影响阻尼性能的因素以及提高阻尼性能的方法。实验表明,颗粒填料在材料中的分布均匀性、填料尺寸和形状、填料与基体之间的相互作用等因素对阻尼性能有着重要的影响。通过优化材料制备工艺和填料添加方式,可有效提高颗粒增强镁基复合材料的阻尼性能,同时也为进一步研究颗粒增强镁基复合材料的性能提供了参考。关键词:颗粒

颗粒增强钛基复合材料的研究进展.docx

颗粒增强钛基复合材料的研究进展颗粒增强钛基复合材料的研究进展摘要:颗粒增强钛基复合材料是一种新型的结构材料,具有优异的力学性能和高温耐腐蚀性能。本文主要综述了近年来颗粒增强钛基复合材料的研究进展,包括颗粒增强钛基复合材料的制备方法、微结构特征以及力学性能等方面。同时,本文还对未来颗粒增强钛基复合材料的研究方向进行了展望。关键词:颗粒增强;钛基复合材料;制备方法;微结构特征;力学性能1.引言钛合金作为一种轻量化和高强度的结构材料,已广泛应用于航空航天、汽车制造和生物医学等领域。然而,钛合金存在一定的缺陷,如