Al3Ti-7075复合材料论文原位制备铝基复合材料的热处理.doc

as****16

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

Al3Ti-7075复合材料论文原位制备铝基复合材料的热处理.doc

Al3Ti/7075复合材料论文:原位制备铝基复合材料的热处理工艺及力学性能研究【中文摘要】与传统的金属材料相比,铝合金及其复合材料具有比强度、比刚度高、加工成形性好、尺寸稳定性强和耐腐蚀性好等一系列优点,所以在汽车、电子、航空航天等工业领域具有极其广阔的发展前景。本文采用高能超声辅助原位反应法制备Al3Ti/7075铝基复合材料,解决了传统方法下制备的复合材料中增强颗粒分布不均匀与及增强颗粒与基体界面结合不好等问题。对制备的铝基复合材料显微组织、物相及力学性能进行分析,结果表明:Al3Ti增强颗粒在基体

原位铝基复合材料的制备及微观组织.pdf

原位颗粒增强铝基复合材料连续制备方法.pdf

本发明涉及一种复合材料制备技术领域的原位颗粒增强铝基复合材料连续制备方法,包括如下步骤:取纯铝或铝合金,放入熔化炉中,加热使之熔化,保温;取KBF

原位制备铝基复合材料的热处理工艺及力学性能研究的任务书.docx

原位制备铝基复合材料的热处理工艺及力学性能研究的任务书任务书任务名称:原位制备铝基复合材料的热处理工艺及力学性能研究任务背景:铝基复合材料是一种结构性材料,具有高强度、高韧性、低密度、较好的耐腐蚀性和热稳定性等优点,已广泛应用于航空、航天、汽车、轨道交通等领域。目前,原位制备铝基复合材料具有众多的优越性能,但其在应用中仍存在一些问题。例如,界面强度不佳、复合材料耐热性能不高等。针对上述问题,本次任务旨在通过研究原位制备铝基复合材料的热处理工艺,改善其性能,并探究其力学行为,以期为相关领域提供理论和实践上的

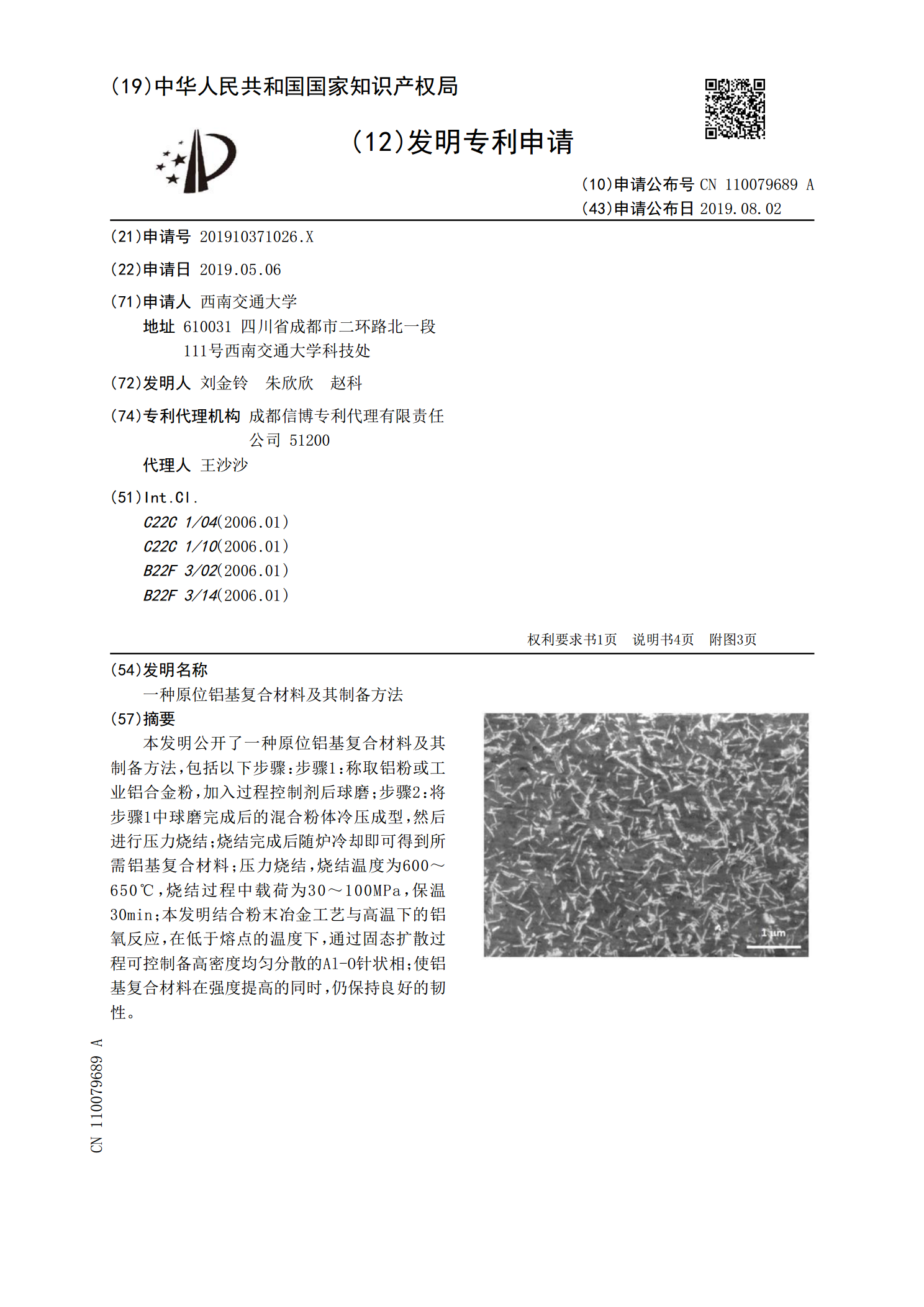

一种原位铝基复合材料及其制备方法.pdf

本发明公开了一种原位铝基复合材料及其制备方法,包括以下步骤:步骤1:称取铝粉或工业铝合金粉,加入过程控制剂后球磨;步骤2:将步骤1中球磨完成后的混合粉体冷压成型,然后进行压力烧结;烧结完成后随炉冷却即可得到所需铝基复合材料;压力烧结,烧结温度为600~650℃,烧结过程中载荷为30~100MPa,保温30min;本发明结合粉末冶金工艺与高温下的铝氧反应,在低于熔点的温度下,通过固态扩散过程可控制备高密度均匀分散的Al‑O针状相;使铝基复合材料在强度提高的同时,仍保持良好的韧性。