树脂基复合材料界面结合的研究Ⅰ界面分析及界面剪切强.pdf

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

树脂基复合材料界面结合的研究Ⅰ界面分析及界面剪切强.pdf

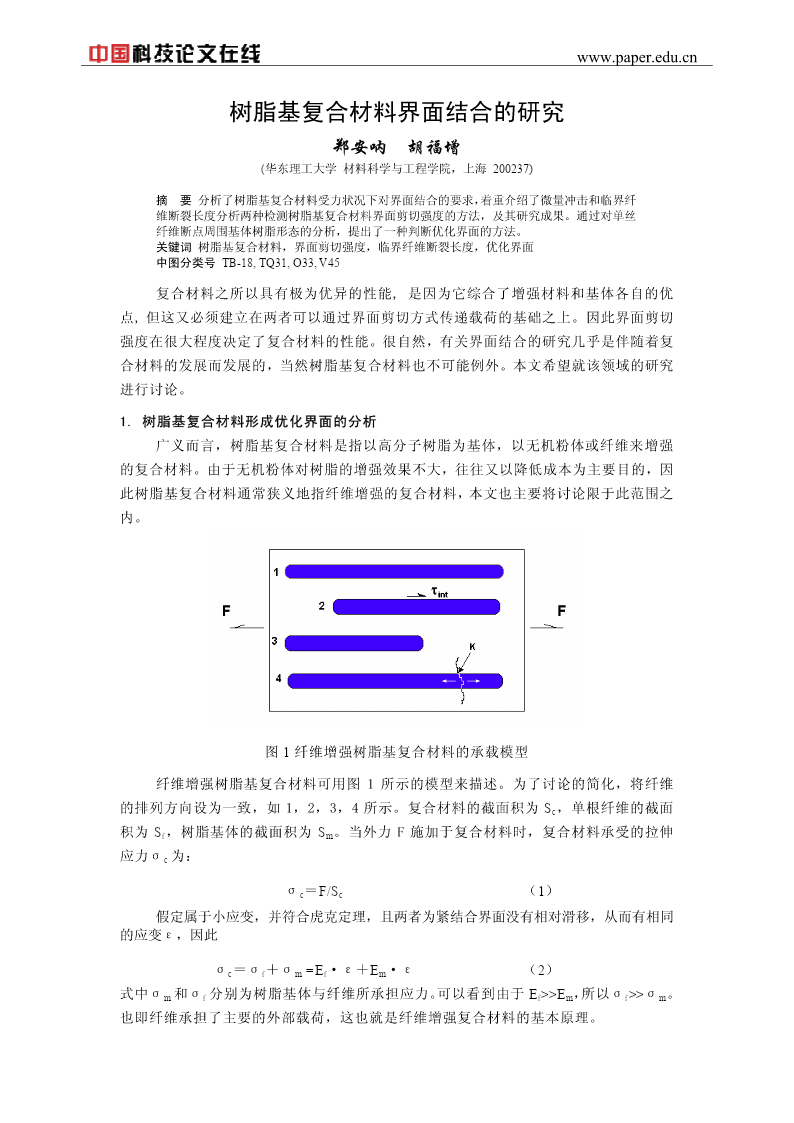

12树脂基复合材料界面结合的研究2004年9月树脂基复合材料界面结合的研究I:界面分析及界面剪切强度的研究方法郑安呐,胡福增(华东理工大学材料科学与工程学院,上海200237)摘要:本文分析了树脂基复合材料受力状况下对界面结合的要求,着重介绍了微量冲击和临界纤维断裂长度分析两种检测树脂基复合材料界面剪切强度的方法及其研究成果。通过对单丝纤维断点周围基体树脂形态的分析,提出了一种判断优化界面的方法。关键词:树脂基复合材料;界面剪切强度;临界纤维断裂长度;优化界面中图分类号:TB-18;TQ31;033;V4

树脂基复合材料界面结合的研究.pdf

_______________________________________________________________________________www.paper.edu.cn树脂基复合材料界面结合的研究郑安呐胡福增(华东理工大学材料科学与工程学院,上海200237)摘要分析了树脂基复合材料受力状况下对界面结合的要求,着重介绍了微量冲击和临界纤维断裂长度分析两种检测树脂基复合材料界面剪切强度的方法,及其研究成果。通过对单丝纤维断点周围基体树脂形态的分析,提出了一种判断优化界面的方法。关键词树

树脂基复合材料界面剪切强度的测定.pdf

树脂基复合材料界面结合机理研究现状.doc

纤维增强树脂基复合材料界面结合机理研究现状摘要本文以碳纤维、玻璃纤维、玄武岩纤维等作为增强材料的纤维增强树脂基复合材料(Fiber-reinforcedPolymerFRP)为例分析了目前国内外复合材料界面结合机理研究的发展现状及X射线光电子能谱(XPS)技术、红外光谱检测技术(IR)、拉曼光谱检测技术(RAMAN)等主要界面表征手段并提出了该领域目前尚存在的问题。关键词纤维增强树脂基复合材料;界面机理1引言复合材料从结构上可以分为三相:基体相、增强相和界面相。其中界面相在复合材料中具有特别重要

纤维增强树脂基复合材料界面结合机理研究现状.docx

纤维增强树脂基复合材料界面结合机理研究现状纤维增强树脂基复合材料(FRC)是由纤维和树脂组成的复合材料,其优越的力学性能和轻量化特性使其在航空、汽车、建筑等领域得到广泛应用。然而,FRC的性能不仅与纤维和树脂的性质有关,还与两者之间的界面结合情况密切相关。因此,深入研究FRC的界面结合机理对于提高FRC的性能具有重要意义。FRC的界面结合机理可以从纤维表面接触到树脂的原子水平入手进行研究。纤维表面的化学性质和情况是影响纤维与树脂界面粘结的重要因素。通常情况下,纤维表面可能存在氧、亚氧、羟基、硅等官能团,这